TPWG315 380 DIGITAL bosim o'lchagich

Qisqacha

PE materialining doimiy takomillashtirilishi va ko'tarilishi bilan bir qatorda, pe quvurlari gaz va suv ta'minoti, kanalizatsiya, kimyo sanoati, kon va boshqalarda keng qo'llaniladi.

Fabrikamız o'n yildan ko'proq vaqt davomida PE, PP va PVDF uchun mos bo'lgan TPW seriyali plastmassa quvurlarini eritish mashinasini tadqiq qilmoqda va ishlab chiqmoqda.

Bugungi kunda bizning mahsulotlarimiz sakkiz turdagi va 20 dan ortiq turlarni o'z ichiga oladi, ular plastmassa quvurlar konstruktsiyasiga taalluqlidir va ustaxonada armatura ishlab chiqaradi:

| SHS seriyali rozetkali payvandchi | TPWC seriyali tarmoqli arra |

| TPW seriyali qo'lda ko't termoyadroviy mashinasi | TPWG seriyali dastgoh payvandlash mashinasi |

| TPWY seriyali dumba termoyadroviy mashinasi | Maxsus vositalar seriyasi |

| QZD seriyali avtomatik dumba termoyadroviy mashinasi | SHM seriyali egar termoyadroviy mashinasi |

Ushbu qo'llanma TPWG315 plastik quvurlarni payvandlash dastgohi uchun mo'ljallangan. Elektr yoki mexanik sabab bo'lgan har qanday baxtsiz hodisani oldini olish uchun. Mashinani ishlatishdan oldin quyidagi xavfsizlik qoidalarini diqqat bilan o'qib chiqish va ularga rioya qilish tavsiya etiladi.

Maxsus tavsif

Mashinani ishlatishdan oldin har kim ushbu tavsifni diqqat bilan o'qib chiqishi va uskuna va operator xavfsizligini hamda boshqalarning xavfsizligini ta'minlash uchun uni yaxshi saqlashi kerak.

2.1 Mashina PE, PP, PVDF dan tayyorlangan quvurlarni payvandlash uchun ishlatiladi va tavsifsiz materialni payvandlash uchun ishlatib bo'lmaydi, aks holda mashina shikastlanishi yoki ba'zi baxtsiz hodisalarga olib kelishi mumkin.

2.2 Mashinani portlash xavfi bo'lgan joyda ishlatmang

2.3 Mashinani mas'uliyatli, malakali va o'qitilgan xodimlar boshqarishi kerak.

2.4 Mashinani quruq joyda ishlatish kerak. Himoya choralari yomg'irda yoki nam tuproqda ishlatilganda qabul qilinishi kerak.

2.5 Mashinaga 380V±10%, 50 Hz quvvat manbai kerak edi. Agar uzatma kabelidan foydalanish kerak bo'lsa, ularning uzunligi bo'yicha etarli qism bo'lishi kerak.

Xavfsizlik

3.1 Xavfsizlik belgilari

Mashinaga quyidagi belgilar o'rnatiladi:

3.2 Xavfsizlik choralari

Mashinani ishlatish va tashishda ushbu yo'riqnomadagi barcha xavfsizlik qoidalariga rioya qiling.

3.2.1 Foydalanishda ogohlantirish

l Operator mas'uliyatli va o'qitilgan xodimlar bo'lishi kerak.

l Xavfsizlik va mashinaning xavfsizligi uchun har yili mashinani to'liq tekshirib turing va texnik xizmat ko'rsating

ishonchlilik.

3.2.2Quvvat

Elektr taqsimlash qutisida tegishli elektr xavfsizligi standartiga ega bo'lgan tuproqli uzilishlar bo'lishi kerak. Barcha xavfsizlik himoya vositalari oson tushunarli so'zlar yoki belgilar bilan ko'rsatilgan.

3.2.3 Xavfsizlik qopqog'ini yoki to'rni olishdan oldin quvvatni o'chiring.

Mashinaning quvvatga ulanishi

Kabelni elektr tarmog'iga ulash mashinasi mexanik zarba va kimyoviy korroziyaga chidamli bo'lishi kerak. Agar kengaytirilgan sim ishlatilsa, uning uzunligi bo'yicha etarlicha qo'rg'oshin qismi bo'lishi kerak.

Topraklama: Butun sayt bir xil tuproq simini ulashishi kerak va erga ulanish tizimi professional odamlar tomonidan to'ldirilishi va sinovdan o'tkazilishi kerak.

3.2.3Elektr jihozlarini saqlash

Min uchun. xavf tug'dirsa, barcha jihozlardan quyidagi tarzda to'g'ri foydalanish va saqlash kerak:

※Standartga mos kelmaydigan vaqtinchalik simdan foydalanishdan saqlaning

※ Elektrofor qismlariga tegmang

※ Kabelni uzish uchun tortib olishni taqiqlang

※ Yuk ko'tarish uskunalari uchun kabellarni tashishni taqiqlang

※ Kabellarga og'ir yoki o'tkir narsalarni qo'ymang va kabelning haroratini chegaralangan harorat (70 ℃) ichida boshqaring.

※ Nam muhitda ishlamang. Yiv va poyabzal quruqligini tekshiring.

※ Mashinaga sachramang

3.2.4 Mashinaning izolyatsiya holatini vaqti-vaqti bilan tekshiring

※ Kabellarning izolyatsiyasini, ayniqsa ekstrude qilingan nuqtalarni tekshiring

※ Mashinani o'ta og'ir sharoitlarda ishlatmang.

※ Oqish tugmasi kamida haftasiga yaxshi ishlashini tekshiring.

※ Mashinaning yerga ulanishini malakali xodimlar tekshirib ko'ring

3.2.5 Mashinani yaxshilab tozalang va tekshiring

※Mashinani tozalashda izolyatsiyani osonlikcha buzadigan materiallardan (masalan, abraziv va boshqa erituvchilar) foydalanmang.

※ Ishni tugatayotganda quvvat uzilganligiga ishonch hosil qiling.

※ Qayta ishlatishdan oldin mashinada hech qanday shikast yo'qligiga ishonch hosil qiling.

Agar faqat yuqorida aytib o'tilganlarga amal qilinsa, ehtiyot chorasi yaxshi natija berishi mumkin.

3.2.6 Boshlanmoqda

Mashinani yoqishdan oldin kalit yopiq yoki yo'qligiga ishonch hosil qiling.

3.2.7 Qismlarning mahkamligi

Quvurlar to'g'ri o'rnatilganligiga ishonch hosil qiling. Uning yaxshi harakatlanishiga ishonch hosil qiling va pastga siljishini oldini oling.

3.2.8 Ish muhiti

Mashinani bo'yoq, gaz, tutun va yog' bilan to'la muhitda ishlatishdan saqlaning, chunki ko'z va nafas yo'llarining infektsiyasi sabab bo'lishi mumkin.

Mashinani iflos joyga qo'ymang.

3.2.9 Ish paytida xodimlarning xavfsizligi

Zargarlik buyumlari va uzuklarni echib oling, bo'sh kiyim kiymang, mashinaga bog'lab qo'yilishi mumkin bo'lgan poyabzal to'ri, uzun mo'ylov yoki uzun sochlardan saqlaning.

3.3 Uskunalar xavfsizligi

Shlangi dastgoh payvandlash mashinasi faqat o'qitilgan sertifikatga ega bo'lgan professional yoki ishchi tomonidan boshqariladi. Ishsiz odam mashinaga yoki yaqin atrofdagilarga zarar etkazishi mumkin.

3.3.1 Isitish plitasi

l Isitish plitasining sirt harorati 270 ℃ ga yetishi mumkin. Hech qachon kuyib ketmaslik uchun unga to'g'ridan-to'g'ri tegmang

l Ishlatishdan oldin va keyin sirtni yumshoq mato bilan tozalang. Qoplamaga zarar etkazadigan abraziv materiallardan saqlaning.

l Isitish plitasining kabelini tekshiring va sirt haroratini tekshiring.

3.3.2 Rejalash vositasi

l Quvurlarni tarashdan oldin, quvurlarning uchlarini tozalash kerak, ayniqsa uchlari atrofida to'plangan qum yoki boshqa qoralamalarni tozalang. Shunday qilib, chekkaning ishlash muddatini uzaytirish mumkin, shuningdek, talaşlarning odamlarga xavf tug'dirishini oldini olish mumkin.

l Planyalash asbobining ikkita quvur uchi bilan mahkam yopilganligiga ishonch hosil qiling

3.3.3 Asosiy kompyuter:

l To'g'ri hizalanish uchun quvurlar yoki armatura to'g'ri o'rnatilganligiga ishonch hosil qiling.

l Quvurlarni ulashda operator xodimlarning xavfsizligi uchun mashinada ma'lum bo'sh joy qoldirishi kerak.

l Tashishdan oldin barcha qisqichlar yaxshi mahkamlanganligiga va tashish paytida pastga tushmasligiga ishonch hosil qiling.

Amaldagi diapazon va texnik parametrlar

| Turi | TPWG315 | |

| Payvandlash uchun materiallar | PE, PP, PVDF | |

| Tashqarida Diametri diapazonlari | tirsak (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm |

| tee (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| xoch (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| 45° va 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Atrof-muhit harorati | -5~45℃ | |

| Gidravlik moy | 40~50(kinematik yopishqoqlik)mm2/s, 40℃) | |

| Quvvatlantirish manbai | ~380 V±%10 | |

| Chastotasi | 50 Gts | |

| Umumiy oqim | 13 A | |

| Umumiy quvvat | 7,4 kVt | |

| Isitish plitasini o'z ichiga oladi | 5,15 KVt | |

| Planyalashtiruvchi vosita motori | 1,5 KVt | |

| Gidravlika dvigateli | 0,75 KVt | |

| Izolyatsiyaga qarshilik | >1 MŌ | |

| Maks. gidravlik bosim | 6 MPa | |

| Tsilindrlarning umumiy bo'limi | 12,56 sm2 | |

| Maks. isitish plitasining harorati | 270 ℃ | |

| Isitish plitasining sirt haroratidagi farq | ± 7℃ | |

| Keraksiz ovoz | <70 dB | |

| Yog 'bakanining hajmi | 55 l | |

| Umumiy vazn (kg) | 995 | |

Tavsiflar

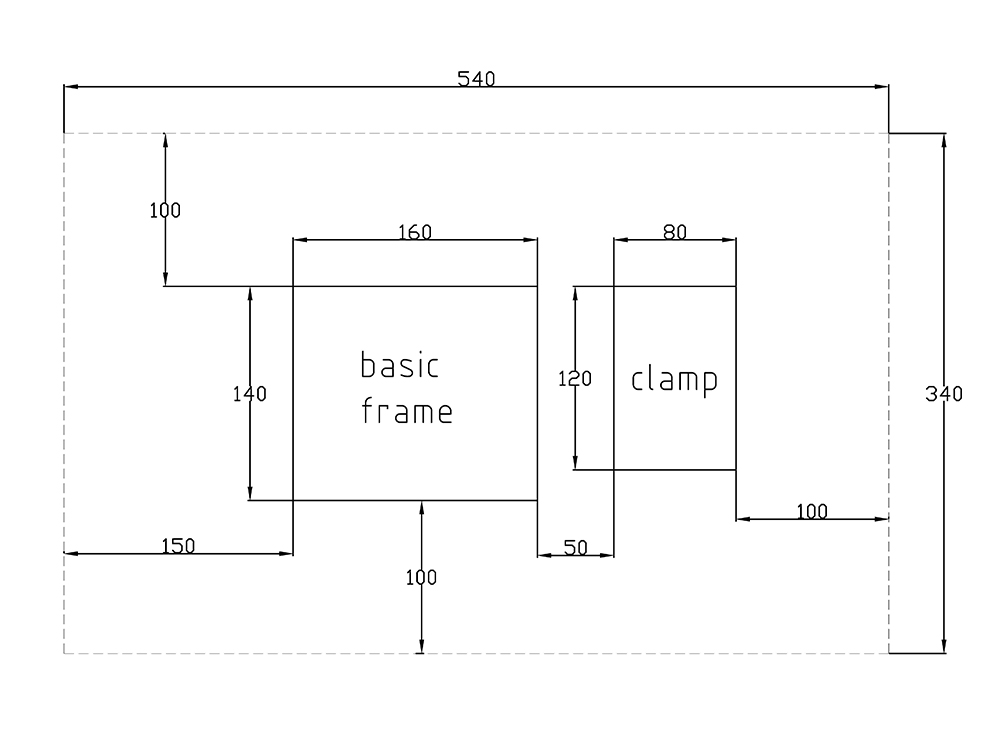

Dastgoh payvandlash mashinasi ustaxonada tirsak, tee, pe trubkasi orqali xoch ishlab chiqarishi mumkin. Standart qisqichlar ISO161/1 ga muvofiq standart quvurlar o'lchamlariga mos keladi.

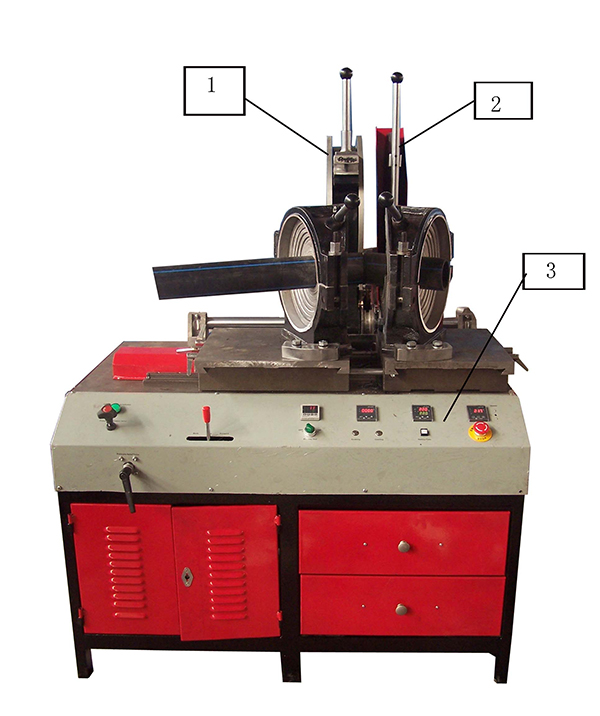

5.1 Asosiy mashina

| 1. Rejalashtirish vositasi | 2. Isitish plitasi | 3. Operatsion paneli |

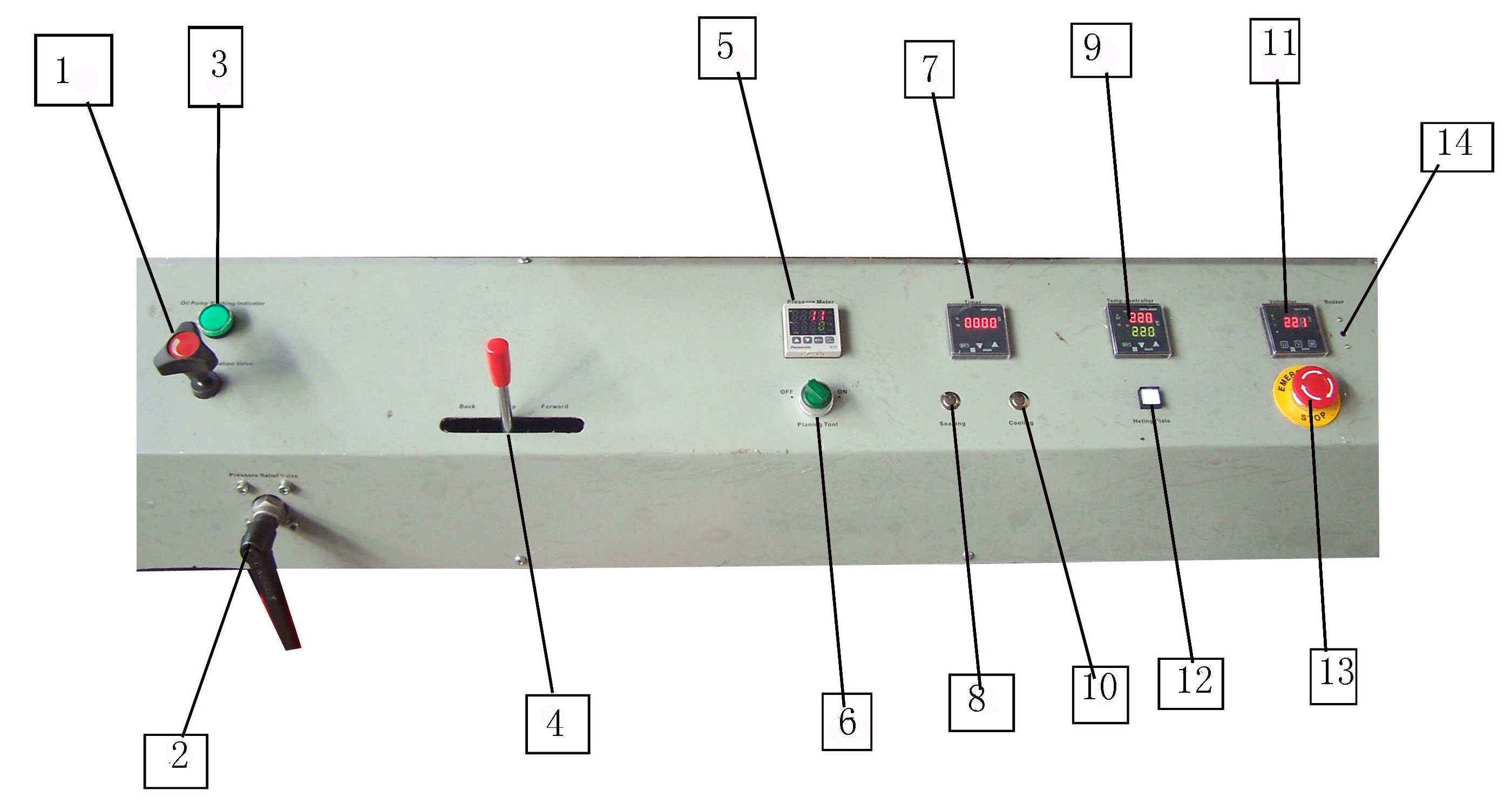

5.2 Operatsion paneli

| 1. Bosimni tartibga solish valfi | 2. Bosim o'chirish valfi | 3. Yog 'nasosining ish ko'rsatkichi | 4. Yo'nalish valfi |

| 5. Raqamli bosim o'lchagich | 6. Rejalashtirish tugmasi | 7. Taymer | 8. Cho'milish vaqti tugmasi |

| 9. Haroratni nazorat qiluvchi o'lchagich | 10. Sovutish vaqti tugmasi | 11. Voltmetr | 12. Isitish tugmasi |

| 13. Favqulodda to'xtash | 14. Buzzer |

O'rnatish

6.1 Ko'tarish va o'rnatish

Mashinani ko'tarayotganda va o'rnatayotganda uni gorizontal holatda ushlab turish kerak va kiruvchi shikastlanmaslik uchun uni hech qachon egmang yoki teskari aylantirmang.

6.1.1 Agar forklift ishlatilsa, yog 'shlangi va kontaktlarning zanglashiga olib kelmaslik uchun uni ehtiyotkorlik bilan mashinaning pastki qismidan ehtiyotkorlik bilan kiritish kerak.

6.1.2 Mashinani o'rnatish holatiga o'tkazishda asosiy ramka barqaror va gorizontal holatda bo'lishi kerak.

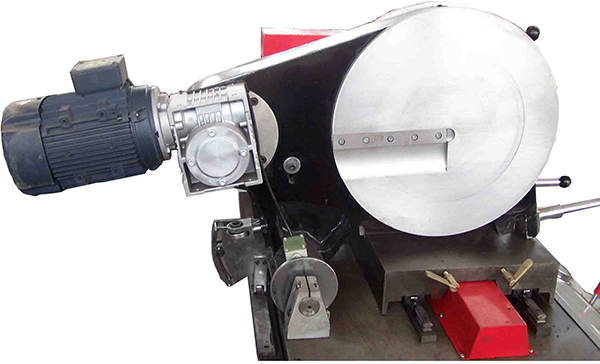

6.1.3 Dvigatelni 3-rasmda ko'rsatilgan tekislash moslamasining reduktor qutisiga o'rnating va vintlar bilan mahkamlang.

6.2 Ulanish

Mashinani o'rnatish uchun bo'sh joy etarli ekanligiga ishonch hosil qiling va butun mashinani gorizontal holatda saqlang va mashinani o'rnatayotganda barcha rozetkalar, kabellar va shlanglarning to'g'ri ulanishiga ishonch hosil qiling.

6.2.1 Asosiy mashinani elektr qutisiga ulang.

4-rasm Isitish plitasini elektr qutisiga ulang

5-rasm Rejalashtirish vositasini elektr qutisiga ulang

6.2.2 Mashinaning simini uch fazali quvvatga ulash - beshta sim 380V 50HZ.

Xavfsizlik uchun mashina mashinaning tuproqli nuqtasidan erga ulangan bo'lishi kerak.

6.2.3 Filtrlangan gidravlik moyni to'ldiring. Yog 'balandligi kontent o'lchagichning balandligining 2/3 qismidan ko'proq bo'lishi kerak.

Ogohlantirish: Topraklama ishlari professionallar tomonidan bajarilishi kerak.

Foydalanish uchun ko'rsatma

Mashinada barcha xavfsizlik qoidalariga rioya qiling. O'qitilmagan odam mashinani boshqarishi mumkin emas.

7.1 Quvvat

Tuproq yoriqlarini to'xtatuvchini yoping

7.2 Yog 'nasosini ishga tushiring

Aylanish yo'nalishini kuzatish uchun moy nasosini ishga tushiring. Bosim o'lchagichning ko'rsatkichlari bo'lsa, aylanish to'g'ri, agar bo'lmasa, har qanday ikkita kuchlanish simini almashtiring.

7.3 Tortish bosimi va tortish plitasining harakat tezligini tekshiring va sozlang. Tizimning ish bosimi 6 MPa. Birlashma bosimi boshqaruv panelida joylashgan bosim regulyatori valfi orqali sozlanishi mumkin. Planya bosimini asta-sekin oshirish kerak va doimiy talaşlar paydo bo'lganda (juda katta emas) ushlab turish kerak. Drag plitasining besleme tezligi nazorat valfi (tayanch ichidagi) orqali sozlanishi mumkin.

7.4 Qisqichlarni o'rnatish

Ishlab chiqariladigan armatura bo'yicha chap va o'ng qisqich o'rindiqlarini (tee yoki tirsaklar uchun qisqichlar) o'rnating.

1) Avval ularni mashina bilan biriktirilgan qulflash pinidan mahkamlang;

2) Maxsus joylashuv dastagi bilan burchakni sozlang;

3) Qulflash vintini kalit bilan mahkamlang.

Agar tirsak qisqichlarini ishlatish kerak bo'lsa, burchakni o'rnatgandan so'ng ularni qulflash plitasi bilan mahkam bosing.

7.5 Quvurni payvandlash jarayoniga muvofiq harorat sozlagichida belgilangan haroratni o'rnating. (7.10-bo'limga qarang)

7.6 Planyalash moslamasini ko'tarish yoki tushirishdan oldin tutqichdagi qulflash moslamasini oching.

7.7 Quvurlarni mashinaga joylashtirish

7.7.1 Mashinaning qisqichlarini yo'naltiruvchi valfning dastagiga ta'sir qilish orqali ajrating

7.7.2 Quvurlarni qisqichlarga joylashtiring va ularni mahkamlang; ikki quvur uchlari orasidagi bo'sh joy rejalashtirish vositasi uchun etarli bo'lishi kerak.

7.7.3 Bosim o'chirish klapanini qulflang, ikkala uchini yopgan holda, bosim o'lchagich quvur materiallari bilan belgilanadigan termoyadroviy bosimini ko'rsatguncha bosimni tartibga solish valfini aylantiring.

7.8 Rejalashtirish

7.8.1 Yo'naltiruvchi valf va bosim o'chirish valfini to'liq ochish orqali qisqichlarni ajrating.

7.8.2 Planyalash moslamasini ikki trubaning uchlari orasiga qo'ying va yoqing, yo'naltiruvchi valfni "oldinga" harakat qilib, quvurlar uchlarini rejalashtirish moslamasiga yaqinlashtiring va bosimni tartibga soluvchi valfni mos keladigan bosimni ushlab turish uchun sozlang. yon tomonlari.Eslatma: 1) Talaşning qalinligi 0,2~0,5 mm oralig'ida bo'lishi kerak va uni tekislash moslamasining balandligini sozlash orqali o'zgartirish mumkin.

2) Rejalashtirish vositasining shikastlanishiga yo'l qo'ymaslik uchun rejalashtirish bosimi 2,0 MPa dan oshmasligi kerak.

7.8.3 Planyalashdan so'ng, qisqichlarni ajratib oling va rejalashtirish vositasini olib tashlang.

7.8.4 Ularni tekislash uchun ikkala uchini yoping. Agar noto'g'ri chiziq quvur qalinligining 10% dan oshsa, uni yuqori qisqichlarni bo'shatish yoki mahkamlash orqali yaxshilang. Agar uchlari orasidagi bo'shliq trubaning devor qalinligining 10% dan oshsa, talabga erishilgunga qadar quvurni yana tekislang.

7.9 Payvandlash

7.9.1 Payvandlash jarayoniga qarab namlash va sovutish vaqtini belgilang.

7.9.2 Planyalash moslamasini olib tashlaganingizdan so'ng, isitish plitasini qo'ying, isitish bosimini belgilangan termoyadroviy bosimiga oshiradigan valfni oldinga surib, asta-sekin bosim o'chirish valfini qulflang(P1). Quvur uchlari isitish plitasiga yopishadi va termoyadroviy boshlanadi.

7.9.3 Kichik boncuk hosil bo'lganda, bosimni ushlab turish uchun o'rtadagi yo'nalish valfini orqaga suring. Bosimni ho'llash bosimiga tushirish uchun aylanma nazorat valfini aylantiring (P2) va keyin uni tezda qulflang. Keyin cho'milish vaqti tugmachasini pastga bosing.

7.9.4 Namlashdan so'ng (qo'ng'iroq signallari) yo'nalish valfiga ta'sir qilish orqali qisqichlarni oching va isitish plitasini tezda chiqarib oling.

7.9.5 Ikki eritilgan uchini tezda birlashtiring va yo'nalish valfini qisqa vaqt davomida "oldinga" ushlab turing va keyin bosimni ushlab turish uchun o'rta holatga qayting. Bu vaqtda bosim o'lchagichdagi ko'rsatkichlar termoyadroviyning o'rnatilgan bosimidir (agar bo'lmasa, bosimni tartibga solish valfiga ta'sir qilish orqali uni sozlang).

7.9.6 Sovutish boshlanganda sovutish vaqti tugmasini bosing. Sovutish vaqti o'tgandan so'ng signal signal beradi. Bosim o'chirish valfiga ta'sir qilish orqali tizim bosimini tiklang, qisqichlarni oching va bo'g'inlarni olib tashlang.

7.9.7 Payvandlash jarayoni standartlariga muvofiq bo'g'inni tekshiring.

7.10 Harorat sozlagichi va taymer

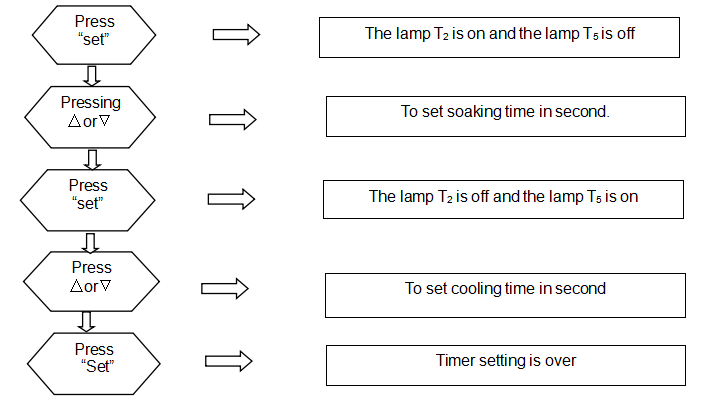

7.10.1 Taymerni sozlash

7.10 Harorat sozlagichi va taymer

7.10.1 Taymerni sozlash

7.10.2 Taymerdan foydalanish

7.10.3 Harorat sozlagichini sozlash

1) Yuqori oynada "sd" ko'ringuncha "SET" tugmasini 3 soniyadan ko'proq bosing.

2) Qiymatni belgilangan haroratga o‘zgartirish uchun “∧” yoki “∨” tugmasini bosing (“∧” yoki “∨” tugmachalarini doimiy ravishda bosing, qiymat avtomatik ravishda ortiqcha yoki minus bo‘ladi)

3) O'rnatgandan so'ng, monitoring va boshqarish interfeysiga qaytish uchun "SET" tugmasini bosing

Resurs payvandlash standarti (DVS2207-1-1995)

8.1 Turli xil payvandlash standartlari va pe materiallari tufayli termoyadroviy jarayonning vaqti va bosimi boshqacha. Bu shuni ko'rsatadiki, payvandlashning haqiqiy parametrlari quvurlar va armatura ishlab chiqaruvchilari tomonidan tasdiqlanishi kerak.

8.2 DVS standarti bo'yicha PE, PP va PVDF dan tayyorlangan quvurlarni payvandlash harorati 180 ℃ dan 270 ℃ gacha. Isitish plitasining qo'llanilishi harorati 180 ~ 230 ℃ oralig'ida va uning Maks. sirt harorati 270 ℃ ga yetishi mumkin.

8.3 Malumot standartiDVS2207-1-1995

| Devor qalinligi (mm) | Boncuk balandligi (mm) | Boncuk hosil bo'ladigan bosim (MPa) | Cho'kish vaqti t2(sek) | Cho'kish bosimi (MPa) | Vaqt o'tishi bilan t3(sek) | Bosimning ko'tarilish vaqti t4(sek) | Payvandlash bosimi (MPa) | Sovutish vaqti t5(min) |

| 0~4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4,5~7 | 1.0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370 ~ 500 | ≤0,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500 ~ 700 | ≤0,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

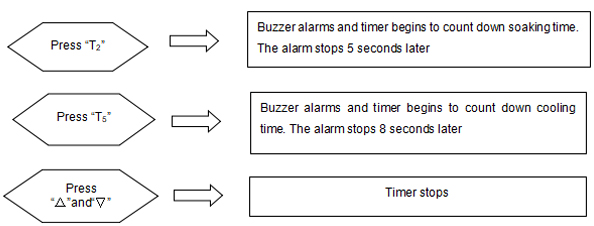

Izoh: Shaklda boncuk to'plash bosimi va payvandlash bosimi tavsiya etilgan interfeys bosimidir, o'lchov bosimini quyidagi formula bilan hisoblash kerak.

Ishlab chiqarishni o'rnatish tartibi

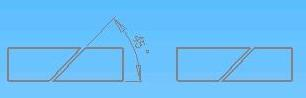

9.1 Tirsak yasash

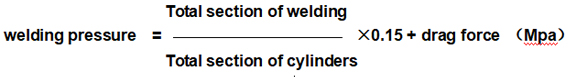

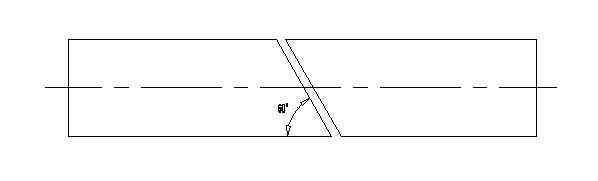

9.1.1 Tirsak burchagiga va payvandlash qismlarining miqdoriga qarab, har bir qism orasidagi payvandlash burchagi aniqlanishi mumkin.

Tushuntirish: a - payvandlash burchagi

b - tirsak burchagi

n - segmentlar soni

Masalan: 90 ° tirsak payvandlanadigan besh qismga bo'linadi, payvandlash burchagi a=b/(n-1)=90°/(5-1)=22,5°

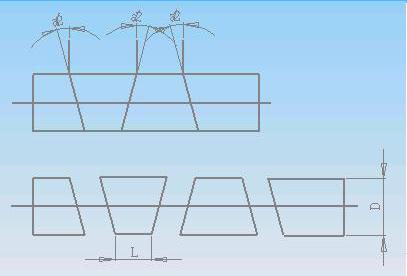

9.1.2 Payvandlash qismlari miqdoridagi har bir payvandlash qismining minimal o'lchami burchakka qarab tarmoqli arra bilan kesiladi.

Tushuntirish:

D - quvurning tashqi diametri

L - har bir qismning minimal uzunligi

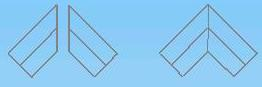

9.2 Tish ishlab chiqarish tartibi

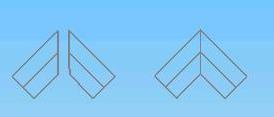

9.2.1 Materiallar quyidagi diagramma kabi:

9.2.2 Diagramma tuzilishi sifatida payvandlash:

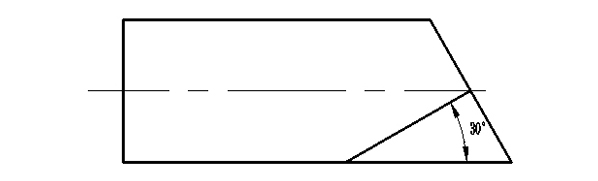

9.2.3 Diagramma sifatida burchak kesiladi

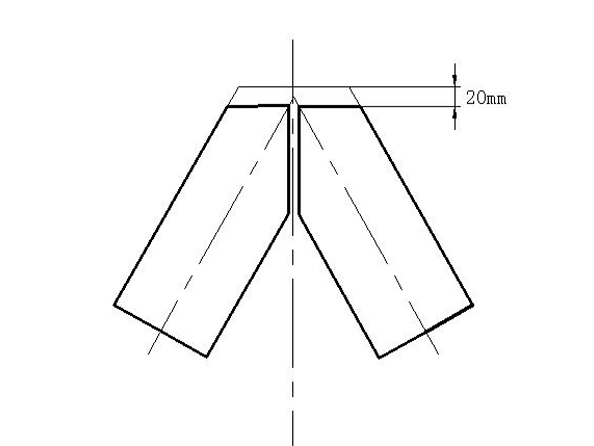

Eslatma: "a" o'lchami 20㎜ dan kam bo'lmasligi kerak, ya'ni rejalashtirish chegarasi va kompensatsiya eriydigan boncuk.

9.2.4 Diagramma tuzilishi sifatida payvandlash, tee ishlab chiqarilgan.

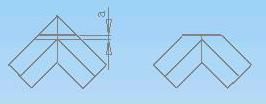

9.3 Teng diametrli ko'ndalang quvurlarni tayyorlash tartibi

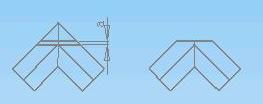

9.3.1 Materiallar quyidagi diagramma sifatida kesiladi

9.3.2 Ikki bog'lovchi diagramma tuzilishi sifatida payvandlanadi:

9.3.3 Diagramma sifatida burchak kesiladi:

Eslatma: "a" o'lchami 20㎜ dan kam bo'lmasligi kerak, bu chegarani rejalashtirish va eriydigan boncukni kompensatsiya qilishdir.

9.3.4 Diagramma tuzilishi sifatida payvandlangan.

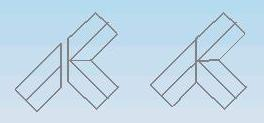

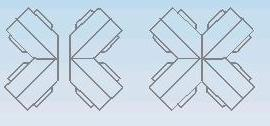

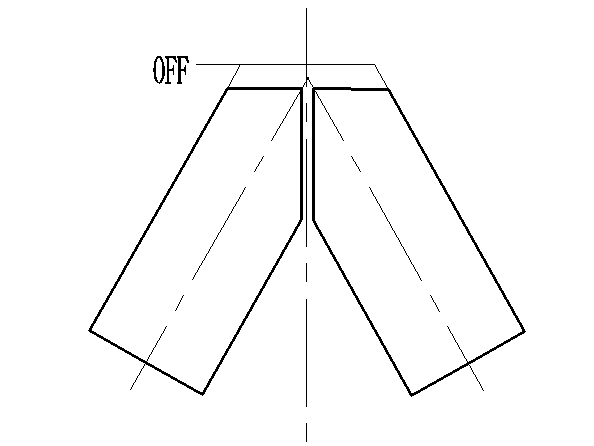

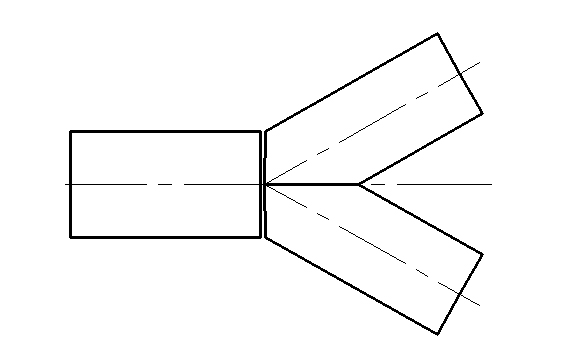

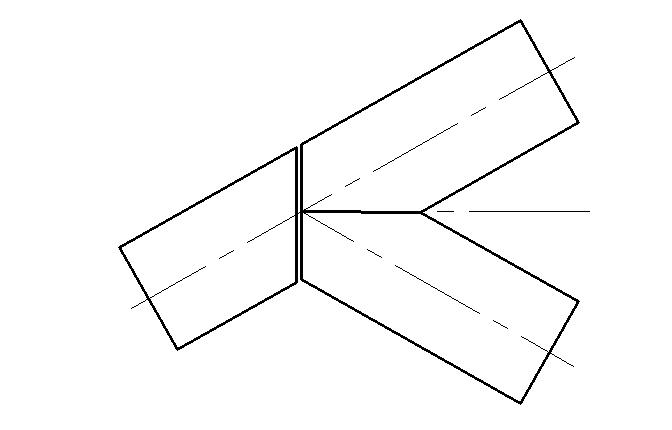

9.4 “Y” shaklidagi armaturalarni tayyorlash tartibi (45° yoki 60°)

9.4.1 Quyidagi rasmda kesilgan (misol sifatida 60 ° "Y" shaklidagi armatura oling)

9.4.2 Quyidagi chizmalar bo'yicha birinchi payvandlashga o'ting:

9.4.3 Qisqichlarni sozlang va ikkinchi payvandlashga o'ting.

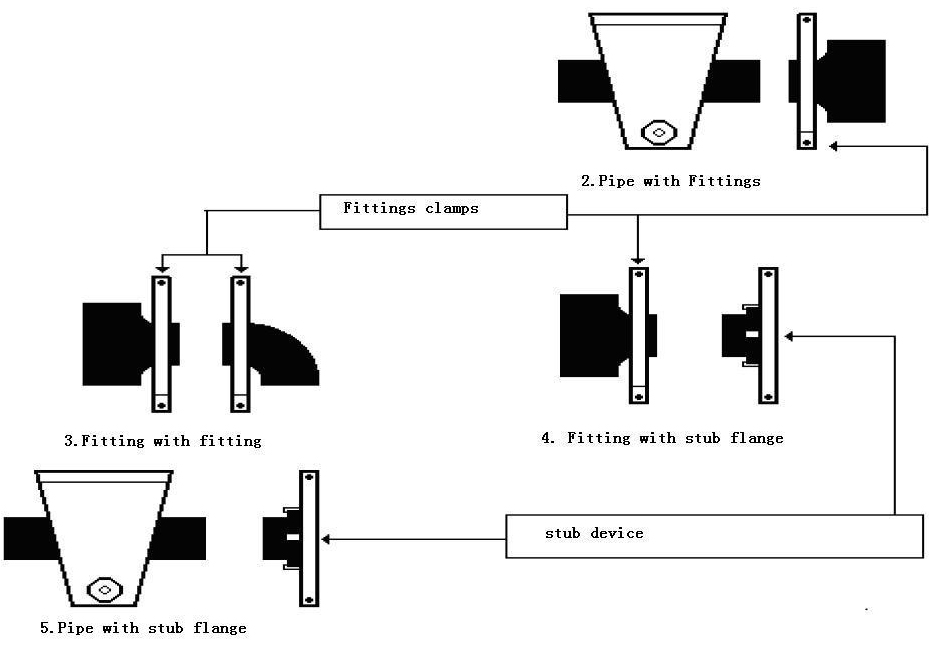

9.5 Boshqa armaturalarni payvandlash

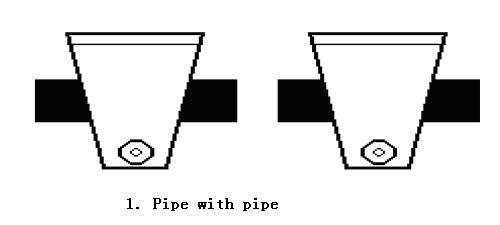

9.5.1. Quvur bilan quvur

9.5.2. Fitting bilan quvur

9.5.3 Fitting bilan o'rnatish

9.5.4 Shlangi gardish bilan o'rnatish

9.5.5 Shlangi gardishli quvur

Nosozliklarni tahlil qilish va ularni hal qilish

10.1 Tez-tez bo'g'inlar sifati bilan bog'liq muammolarni tahlil qilish:

10.2 Xizmat ko'rsatish

u PTFE bilan qoplangan isitish plitasi

PTFE qoplamasiga zarar yetkazmaslik uchun isitish oynasiga ehtiyot bo'ling.

PTFE bilan qoplangan yuzalarni har doim toza tuting, tozalash yumshoq mato yoki qog'oz yordamida iliq bo'lishi kerak, PTFE bilan qoplangan sirtlarga zarar etkazishi mumkin bo'lgan abraziv materiallardan qoching.

Muntazam vaqt oralig'ida sizga tavsiya qilamiz:

- Tez bug'lanadigan detarjen (spirtli ichimliklar) yordamida yuzalarni tozalang.

- Vintlarning mahkamlanganligini, kabel va vilka holatini tekshiring

u Rejalash vositasi

Pichoqlarni doimo tozalab turish va kasnaklarni yuvish vositasi yordamida yuvish tavsiya etiladi.

Vaqti-vaqti bilan ichki moylash bilan to'liq tozalash operatsiyasini bajaring

u Shlangi blok

Shlangi qurilma alohida ta'mirlashni talab qilmaydi, ammo quyidagi ko'rsatmalarga amal qilish kerak:

a. Vaqti-vaqti bilan yog'ning gorizontal holatini tekshiring va agar moy turi bilan qo'shsangiz:

Gorizontal tank maksimal gorizontaldan 5 sm dan past bo'lmasligi kerak.

Har 15 ish kunida tekshirish tavsiya etiladi.

b. Har 6 oyda yoki 630 ish soatidan keyin moyni butunlay almashtiring.

c. Gidravlika qurilmasini toza tuting, ayniqsa idish va tez muftalarga ehtiyotkorlik bilan munosabatda bo'ling.

10.3 Tez-tez nosozliklarni tahlil qilish va ularni hal qilish

Foydalanish vaqtida gidravlika va elektr bloklari ba'zi muammolar paydo bo'lishi mumkin. Tez-tez uchraydigan nosozliklar quyidagicha ko'rsatilgan:

Iltimos, ehtiyot qismlarga xizmat ko'rsatish yoki almashtirishda biriktirilgan asboblar, ehtiyot qismlar yoki xavfsizlik sertifikatiga ega boshqa asboblardan foydalaning. Xavfsizlik sertifikati bo'lmagan asboblar va ehtiyot qismlardan foydalanish taqiqlanadi.

| Shlangi blokning noto'g'ri ishlashi | |||||

| No | nosozlik | tahlil qiladi | yechimlar | ||

| 1 | Dvigatel ishlamayapti |

bo'shatiladi

| |||

| 2 | Dvigatel g'ayritabiiy shovqin bilan juda sekin aylanadi |

| 3 MPa dan yuqori

| ||

| 3 | Silindr g'ayritabiiy ishlaydi |

mahkam qulflangan

| havoni chiqarish uchun. | ||

| 4 | Silindrni siljitish plitasi ishlamaydi |

vana bloklangan |

toshib ketish valfi (1,5 MPa to'g'ri).

| ||

| 5 | Tsilindrning oqishi | 1. Yog 'halqasi nosoz 2. Silindr yoki piston yomon shikastlangan | 1. Yog 'halqasini2 almashtiring. Tsilindrni almashtiring | ||

| 6 | Bosimni oshirib bo'lmaydi yoki tebranish juda katta | 1. To'kish klapanining yadrosi bloklangan.2. Nasosi oqish.3. Nasosning qo'shma bo'shlig'i bo'shashdi yoki kalit yivi siljiydi. | 1. Haddan tashqari oqim klapanining yadrosini tozalang yoki almashtiring2. Yog 'pompini almashtiring3. Qo'shma bo'shliqni almashtiring | ||

| 7 | Kesish bosimini sozlash mumkin emas | 1. Sxema nosozlik 2. Elektromagnit lasan 3 nosozlik. Haddan tashqari oqim valfi bloklangan4. Toshib ketish klapanini kesish g'ayritabiiydir | 1. O'chirishni tekshiring (elektromagnit bobinning qizil diodi porlaydi)2. Elektromagnit lasanni almashtiring3. Haddan tashqari oqim klapanining yadrosini tozalang4. Kesuvchi ortiqcha oqim valfini tekshiring | ||

| Elektr birliklarining noto'g'ri ishlashi | |||||

| 8 | Butun mashina ishlamaydi |

| 1. Elektr kabelini tekshiring2. Ish kuchini tekshiring3. Tuproq yoriqlarini to'xtatuvchini oching | ||

| 9 | Tuproq yoriqlari kalitining uzilishlari |

| 1. Elektr kabellarini tekshiring2. Elektr elementlarini tekshiring.3. Yuqori quvvat xavfsizligi moslamasini tekshiring | ||

| 10 | Anormal harorat oshishi |

4. 4. Harorat sozlagichi ko'rsatkichlari 300℃ dan yuqori bo'lsa, bu sensor shikastlangan yoki aloqa uzilgan bo'lishi mumkin. Agar harorat sozlagichi LL ni ko'rsatsa, bu sensorda qisqa tutashuv mavjudligini ko'rsatadi. Agar harorat sozlagichi HH ni ko'rsatsa, bu sensorning zanjiri ochiqligini ko'rsatadi. 5. Haroratni sozlagichda joylashgan tugma orqali haroratni to'g'rilang.

| kontaktorlar

boshqaruvchi

haroratni o'rnating

agar kerak bo'lsa, kontaktorlar | ||

| 11 | Isitish paytida nazoratni yo'qotish | Qizil chiroq yonadi, lekin harorat hali ham ko'tariladi, chunki ulagich nosoz yoki 7 va 8 bo'g'inlari kerakli haroratni olgandan keyin ochilmaydi. | Harorat sozlagichini almashtiring | ||

| 12 | Planyalash vositasi aylanmaydi | Cheklash tugmasi samarasiz yoki tekislash moslamasining mexanik qismlari kesilgan. | Rejalashtirish vositasi chegarasini almashtiring kalit yoki kichik tishli | ||

O'chirish va gidravlik birlik diagrammasi

11.1 O'chirish bloki diagrammasi (ilovada ko'rsatilgan)

11.2 Shlangi blok diagrammasi (ilovada ko'rsatilgan)

Kosmik ishg'ol jadvali