TPWG315 380 ڈیجیٹل پریشر گیج

مختصر

پیئ مواد کی مسلسل تکمیل اور بڑھانے کی خاصیت کے ساتھ، پیئ پائپ بڑے پیمانے پر گیس اور پانی کی فراہمی، سیوریج کو ٹھکانے لگانے، کیمیائی صنعت، کان وغیرہ میں استعمال ہوتے ہیں۔

ہماری فیکٹری TPW سیریز پلاسٹک پائپ بٹ فیوژن مشین پر تحقیق اور ترقی کر رہی ہے جو PE، PP، اور PVDF کے لیے دس سال سے زیادہ عرصے سے موزوں ہے۔

آج، ہماری مصنوعات میں آٹھ اقسام اور 20 سے زائد اقسام شامل ہیں جو پلاسٹک کے پائپ کی تعمیر پر لاگو ہوتی ہیں اور ورکشاپ میں فٹنگز تیار کرتی ہیں:

| SHS سیریز ساکٹ ویلڈر | TPWC سیریز بینڈ نے دیکھا |

| ٹی پی ڈبلیو سیریز دستی بٹ فیوژن مشین | TPWG سیریز ورکشاپ ویلڈنگ مشین |

| TPWY سیریز بٹ فیوژن مشین | سیریز کے خصوصی اوزار |

| QZD سیریز آٹو بٹ فیوژن مشین | SHM سیریز سیڈل فیوژن مشین |

یہ دستی TPWG315 پلاسٹک پائپ ورکشاپ ویلڈنگ مشین کے لیے ہے۔ تاکہ برقی یا مکینیکل کی وجہ سے کسی بھی قسم کے حادثے سے بچا جا سکے۔ مشین کو چلانے سے پہلے احتیاط سے پڑھنے اور درج ذیل حفاظتی اصولوں پر عمل کرنے کی تجویز ہے۔

خصوصی تفصیل

مشین چلانے سے پہلے، کسی کو بھی اس تفصیل کو غور سے پڑھنا چاہیے اور اسے اچھی طرح سے رکھنا چاہیے تاکہ آلات اور آپریٹر کی حفاظت کے ساتھ ساتھ دوسروں کی حفاظت کو یقینی بنایا جا سکے۔

2.1 مشین کو PE، PP، PVDF سے بنے پائپوں کو ویلڈ کرنے کے لیے استعمال کیا جاتا ہے اور بغیر تفصیل کے مواد کو ویلڈ کرنے کے لیے استعمال نہیں کیا جا سکتا، ورنہ مشین کو نقصان پہنچ سکتا ہے یا کوئی حادثہ پیش آ سکتا ہے۔

2.2 مشین کو ایسی جگہ پر استعمال نہ کریں جس میں دھماکے کا خطرہ ہو۔

2.3 مشین کو ذمہ دار، اہل اور تربیت یافتہ اہلکاروں کے ذریعے چلایا جانا چاہیے۔

2.4 مشین کو خشک جگہ پر چلایا جانا چاہیے۔ بارش میں یا گیلی زمین پر استعمال ہونے پر حفاظتی تدابیر اختیار کی جائیں۔

2.5 مشین کو 380V±10%، 50Hz پاور سپلائی درکار ہے۔ اگر توسیعی کیبل استعمال کی جائے تو ان کی لمبائی کے مطابق کافی سیکشن ہونا چاہیے۔

حفاظت

3.1 حفاظتی نشانات

مشین پر درج ذیل نشانات طے کیے گئے ہیں:

3.2 حفاظت کے لیے احتیاطی تدابیر

اس ہدایات میں تمام حفاظتی اصولوں کے مطابق مشین کو چلانے اور نقل و حمل کرتے وقت احتیاط برتیں۔

3.2.1 استعمال کرتے وقت نوٹس

l آپریٹر ذمہ دار اور تربیت یافتہ عملہ ہونا چاہیے۔

l حفاظت اور مشین کے لیے ہر سال مشین کا مکمل معائنہ اور دیکھ بھال کریں۔

وشوسنییتا

3.2.2طاقت

بجلی کی تقسیم کے باکس میں متعلقہ بجلی کے حفاظتی معیار کے ساتھ گراؤنڈ فالٹ انٹرپرٹر ہونا چاہیے۔ حفاظتی تحفظ کے تمام آلات آسانی سے سمجھ میں آنے والے الفاظ یا نشانات سے ظاہر ہوتے ہیں۔

3.2.3 حفاظتی کور یا نیٹ کو ہٹانے سے پہلے پاور آف کر دیں۔

مشین کا پاور سے کنکشن

کیبل کو بجلی سے جوڑنے والی مشین کو مکینیکل کنکشن اور کیمیائی سنکنرن کا ثبوت ہونا چاہئے۔ اگر توسیعی تار استعمال کی جاتی ہے، تو اس کی لمبائی کے مطابق کافی لیڈ سیکشن ہونا چاہیے۔

ارتھنگ: پوری سائٹ کو ایک ہی زمینی تار کا اشتراک کرنا چاہئے اور گراؤنڈ کنکشن سسٹم کو پیشہ ور افراد کے ذریعہ مکمل اور جانچنا چاہئے۔

3.2.3برقی آلات کا ذخیرہ

منٹ کے لیے۔ خطرات، تمام آلات کو درج ذیل طریقے سے استعمال اور ذخیرہ کیا جانا چاہیے:

※معیار کے مطابق نہ ہونے والے عارضی تار استعمال کرنے سے گریز کریں۔

※ الیکٹروفورس حصوں کو مت چھونا۔

※ منقطع ہونے کے لیے کیبل کو اتارنے سے منع کریں۔

※ سامان اٹھانے کے لیے کیبلز کو لے جانے سے منع کریں۔

※ کیبلز پر بھاری یا تیز چیز نہ لگائیں، اور محدود درجہ حرارت (70℃) کے اندر کیبل کے درجہ حرارت کو کنٹرول کریں۔

※ گیلے ماحول میں کام نہ کریں۔ چیک کریں کہ نالی اور جوتے خشک ہیں یا نہیں۔

※ مشین کو نہ چھڑکیں۔

3.2.4 وقتاً فوقتاً مشین کی موصلیت کی حالت چیک کریں۔

※ کیبلز کی موصلیت کو چیک کریں خاص طور پر نکالے گئے پوائنٹس

※ مشین کو انتہائی حالت میں نہ چلائیں۔

※ چیک کریں کہ آیا رساو سوئچ کم از کم فی ہفتہ ٹھیک کام کرتا ہے۔

※ مستند عملے کے ذریعے مشین کی ارتھنگ چیک کریں۔

3.2.5 مشین کو احتیاط سے صاف اور چیک کریں۔

※مشین کی صفائی کرتے وقت موصلیت کو آسانی سے نقصان پہنچانے والے مواد (جیسے کھرچنے والے، اور دیگر سالوینٹس) کا استعمال نہ کریں۔

※ یقینی بنائیں کہ کام ختم کرتے وقت بجلی منقطع ہے۔

※ دوبارہ استعمال کرنے سے پہلے یقینی بنائیں کہ مشین میں کوئی نقصان نہیں ہے۔

اگر صرف مذکورہ بالا پر عمل کیا جائے تو احتیاط اچھی طرح کام کر سکتی ہے۔

3.2.6 شروع ہو رہا ہے۔

اس بات کو یقینی بنائیں کہ آیا مشین کو پاور کرنے سے پہلے اس کا سوئچ بند ہے۔

3.2.7 حصوں کی جکڑن

اس بات کو یقینی بنائیں کہ پائپ صحیح طریقے سے طے شدہ ہیں. یقینی بنائیں کہ یہ اچھی طرح سے حرکت کر سکتا ہے اور اسے نیچے پھسلنے سے روک سکتا ہے۔

3.2.8 کام کرنے کا ماحول

مشین کو پینٹ، گیس، دھوئیں اور ڈیوائل سے بھرے ماحول میں استعمال کرنے سے گریز کریں، کیونکہ آنکھوں اور سانس کی نالی میں انفیکشن ہو سکتا ہے۔

مشین کو گندی جگہ پر نہ رکھیں۔

3.2.9 کام کے دوران اہلکاروں کی حفاظت

زیورات اور انگوٹھیاں ہٹا دیں، اور ڈھیلے فٹنگ والے کپڑے نہ پہنیں، جوتے کی فیتے، لمبی مونچھیں یا لمبے بالوں کو پہننے سے گریز کریں جو مشین میں لگ سکتے ہیں۔

3.3 آلات کی حفاظت

ہائیڈرولک ورکشاپ ویلڈنگ مشین کو صرف ایک پیشہ ور یا کارکن تربیت یافتہ سرٹیفکیٹ کے ساتھ چلاتا ہے۔ ایک عام آدمی مشین یا آس پاس کے دیگر لوگوں کو نقصان پہنچا سکتا ہے۔

3.3.1 ہیٹنگ پلیٹ

l ہیٹنگ پلیٹ کی سطح کا درجہ حرارت 270 ℃ تک پہنچ سکتا ہے۔ جلنے سے بچنے کے لیے اسے کبھی بھی براہ راست ہاتھ نہ لگائیں۔

l استعمال کرنے سے پہلے اور بعد میں سطح کو نرم کپڑے سے صاف کریں۔ کھرچنے والے مواد سے پرہیز کریں جو کوٹنگ کو نقصان پہنچا سکتے ہیں۔

l ہیٹنگ پلیٹ کیبل کو چیک کریں اور سطح کے درجہ حرارت کی تصدیق کریں۔

3.3.2 پلاننگ ٹول

l پائپوں کو مونڈنے سے پہلے، پائپوں کے سروں کو صاف کرنا چاہئے، خاص طور پر سروں کے ارد گرد ریت یا دیگر کراو کو صاف کریں۔ ایسا کرنے سے، کنارے کی زندگی کو طویل کیا جا سکتا ہے، اور یہ بھی روک سکتا ہے کہ مونڈنے والے لوگوں کو خطرے سے باہر پھینک دیا جاتا ہے.

ایل ایشور پلاننگ ٹول پائپ کے دو سروں سے مضبوطی سے بند ہے۔

3.3.3 مین فریم:

l اس بات کو یقینی بنائیں کہ پائپوں یا فٹنگز کو صحیح سیدھ حاصل کرنے کے لیے درست طریقے سے ٹھیک کیا گیا ہے۔

l پائپ جوائن کرتے وقت، آپریٹر کو عملے کی حفاظت کے لیے مشین میں ایک مخصوص جگہ رکھنی چاہیے۔

l نقل و حمل سے پہلے، اس بات کو یقینی بنائیں کہ تمام کلیمپ اچھی طرح سے ٹھیک ہیں اور نقل و حمل کے دوران نیچے نہیں گر سکتے ہیں۔

قابل اطلاق رینج اور تکنیکی پیرامیٹرز

| قسم | TPWG315 | |

| ویلڈنگ کے لئے مواد | پیئ، پی پی، پی وی ڈی ایف | |

| باہر قطر حدود | کہنی (DN، ملی میٹر) | 90 110 125 140 160 180 200 225 250 280 315 ملی میٹر |

| ٹی (DN، ملی میٹر) | 90 110 125 140 160 180 200 225 250 280 315 ملی میٹر | |

| کراس (DN، ملی میٹر) | 90 110 125 140 160 180 200 225 250 280 315 ملی میٹر | |

| وائز 45° اور 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 ملی میٹر | |

| ماحولیاتی درجہ حرارت | -5~45℃ | |

| ہائیڈرولک تیل | 40~50 (کائنیمیٹک viscosity) ملی میٹر2/s، 40℃) | |

| بجلی کی فراہمی | ~380 V±10 % | |

| تعدد | 50 ہرٹج | |

| کل کرنٹ | 13 اے | |

| کل طاقت | 7.4 کلو واٹ | |

| شامل کریں، ہیٹنگ پلیٹ | 5.15 کلو واٹ | |

| پلاننگ ٹول موٹر | 1.5 کلو واٹ | |

| ہائیڈرولک یونٹ موٹر | 0.75 کلو واٹ | |

| موصل مزاحمت | >1MΩ | |

| زیادہ سے زیادہ ہائیڈرولک دباؤ | 6 ایم پی اے | |

| سلنڈروں کا کل حصہ | 12.56 سینٹی میٹر2 | |

| زیادہ سے زیادہ حرارتی پلیٹ کا درجہ حرارت | 270℃ | |

| حرارتی پلیٹ کی سطح کے درجہ حرارت میں فرق | ± 7℃ | |

| ناپسندیدہ آواز | ~70 ڈی بی | |

| آئل ٹینک کا حجم | 55L | |

| کل وزن (کلوگرام) | 995 | |

تفصیل

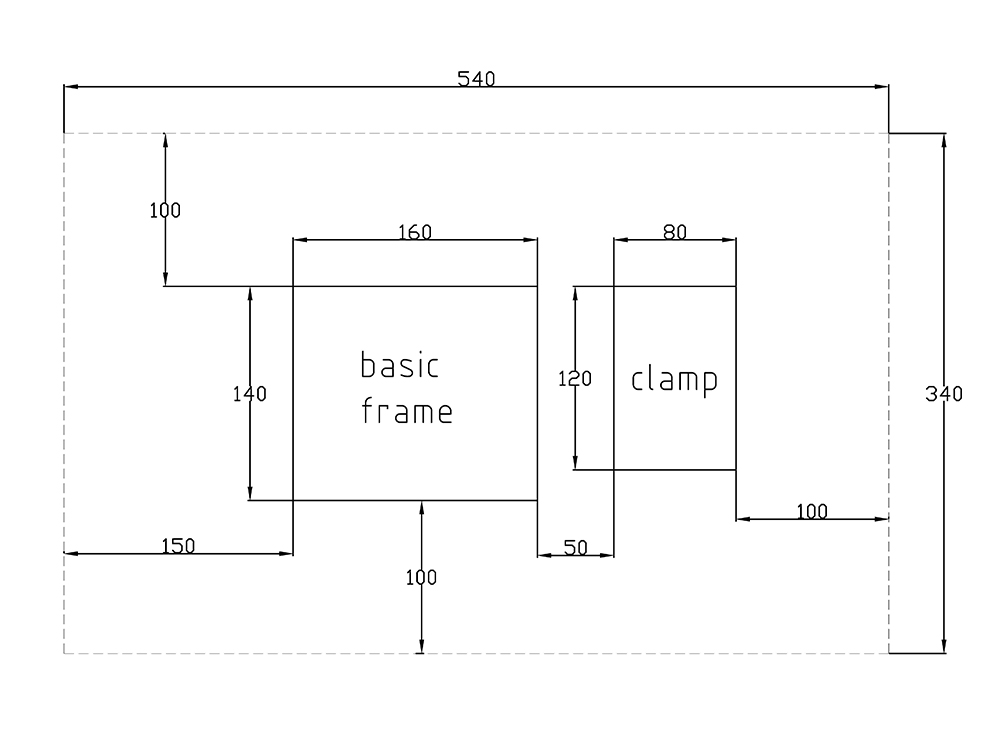

ورکشاپ ویلڈنگ مشین ورکشاپ میں کہنی، ٹی، کراس بائی پیئ پائپ تیار کر سکتی ہے۔ معیاری کلیمپ ISO161/1 کے مطابق معیاری پائپ کے سائز کے مطابق ہیں۔

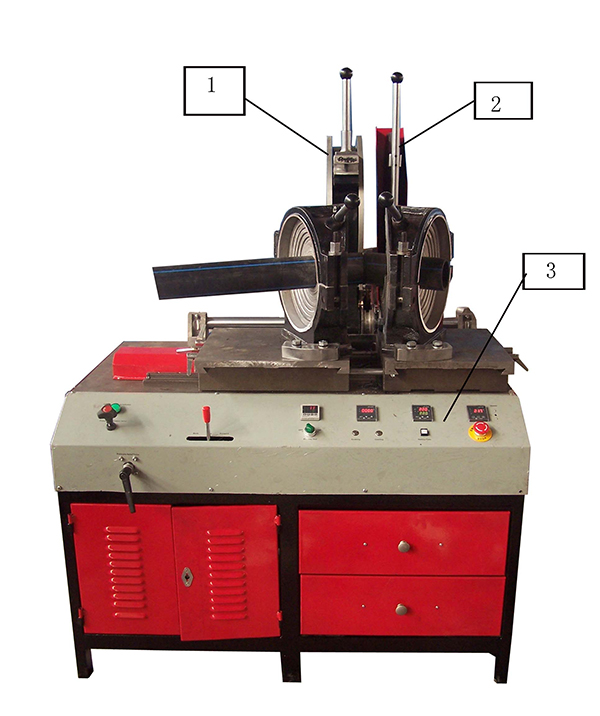

5.1 مین مشین

| 1. منصوبہ بندی کا آلہ | 2. ہیٹنگ پلیٹ | 3. آپریشن پینل |

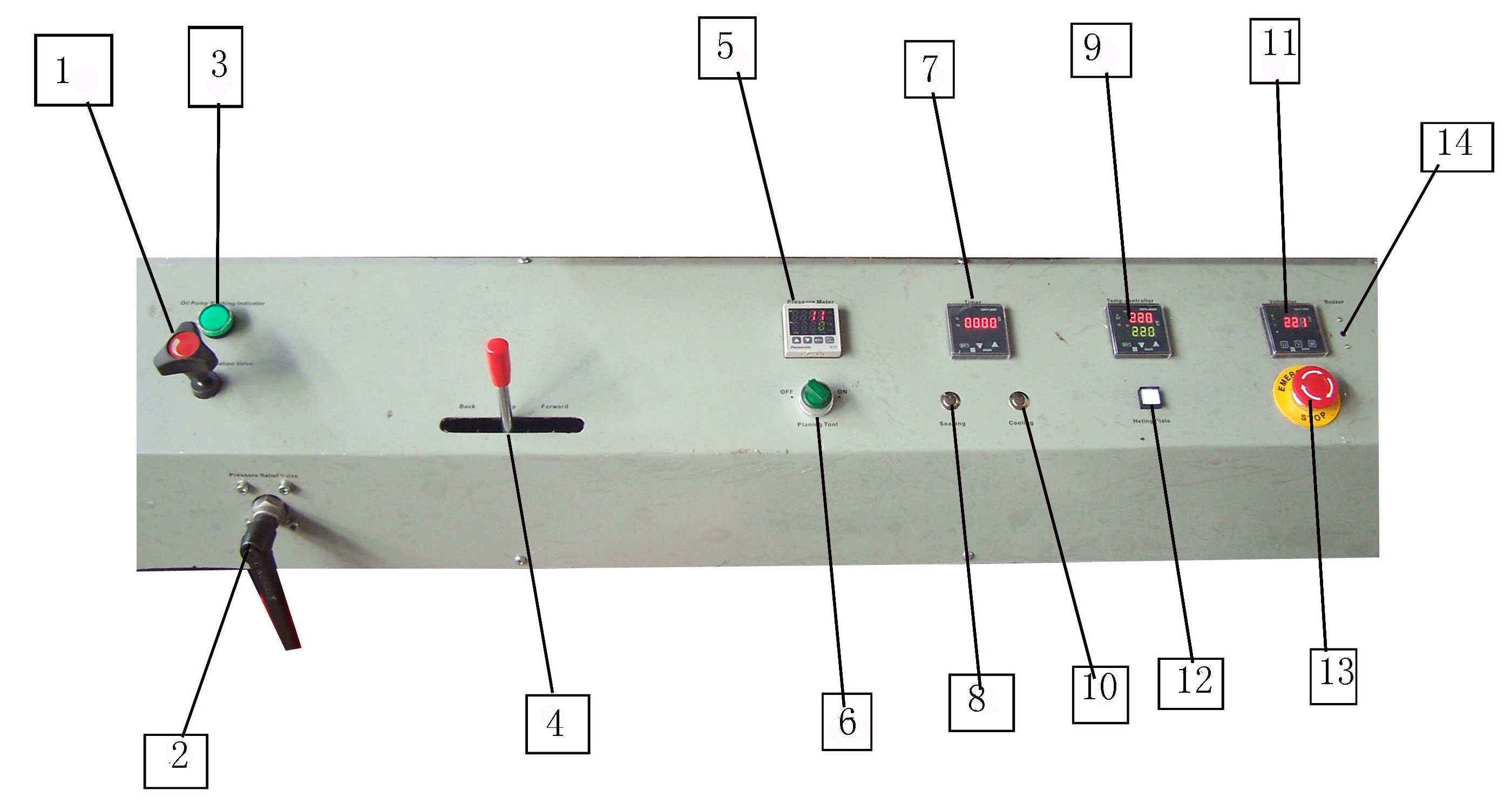

5.2 آپریشن پینل

| 1. پریشر ریگولیشن والو | 2. پریشر ریلیف والو | 3. آئل پمپ ورکنگ انڈیکیٹر | 4. سمت والو |

| 5. ڈیجیٹل پریشر میٹر | 6. پلاننگ بٹن | 7. ٹائمر | 8. ججب وقت بٹن |

| 9. درجہ حرارت کنٹرول میٹر | 10. کولنگ ٹائم بٹن | 11. وولٹ میٹر | 12. ہیٹنگ سوئچ |

| 13. ایمرجنسی اسٹاپ | 14. بزر |

تنصیب

6.1 لفٹنگ اور انسٹالیشن

مشین کو لفٹنگ اور انسٹال کرتے وقت اسے افقی طور پر رکھنا چاہیے، اور ناپسندیدہ نقصان سے بچنے کے لیے اسے کبھی مائل یا الٹ نہ کریں۔

6.1.1 اگر فورک لفٹ استعمال کی جاتی ہے تو اسے مشین کے نیچے سے احتیاط سے ڈالنا چاہیے تاکہ تیل کی نلی اور سرکٹ کو نقصان نہ پہنچے

6.1.2 مشین کو انسٹالیشن پوزیشن پر پہنچاتے وقت، مین فریم کو مستحکم اور افقی رکھا جانا چاہیے۔

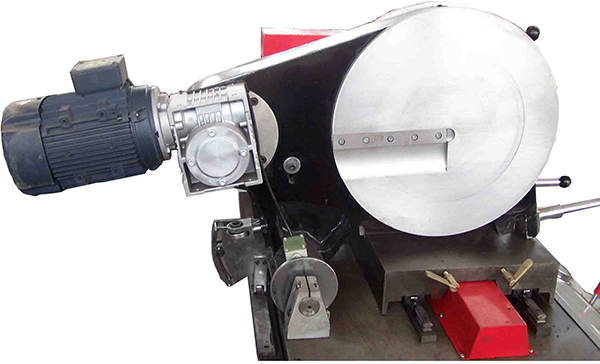

6.1.3 موٹر کو پلاننگ ٹول کے ریڈکشن باکس میں انسٹال کریں اور اسکرو سے فکس کریں، تصویر 3 میں دکھایا گیا ہے۔

6.2 کنکشن

اس بات کو یقینی بنائیں کہ مشین لگانے کے لیے جگہ کافی ہو اور پوری مشین کو افقی رکھیں اور مشین کو انسٹال کرتے وقت تمام ساکٹ، کیبلز اور ہوز کے درست کنکشن کی یقین دہانی کرائیں۔

6.2.1 مین مشین کو الیکٹریکل باکس سے جوڑیں۔

تصویر 4 ہیٹنگ پلیٹ کو الیکٹریکل باکس سے جوڑیں۔

تصویر 5 پلاننگ ٹول کو الیکٹریکل باکس سے جوڑیں۔

6.2.2 مشین کی کیبل کو پاور سے جوڑنا، جو کہ تین مراحل ہیں- پانچ تاریں 380V 50HZ۔

حفاظت کے لیے، مشین کو مشین کے گراؤنڈ پوائنٹ سے مٹی میں ڈالنا چاہیے۔

6.2.3 فلٹر شدہ ہائیڈرولک تیل کو بھریں۔ تیل کی اونچائی مواد گیج کے دائرہ کار کی اونچائی کے 2/3 سے زیادہ ہونی چاہئے۔

وارننگ: ارتھنگ کو پیشہ ور افراد کے ذریعہ ختم کرنا چاہئے۔

استعمال کے لیے ہدایات

مشین پر تمام حفاظتی اصولوں پر عمل کریں۔ غیر تربیت یافتہ شخص کو مشین چلانے کی اجازت نہیں ہے۔

7.1 پاور

گراؤنڈ فالٹ انٹرپرٹر کو بند کریں۔

7.2 آئل پمپ شروع کریں۔

گھومنے والی سمت دیکھنے کے لیے تیل کا پمپ شروع کریں۔ اگر پریشر گیج کی ریڈنگز ہیں، تو گردش درست ہے، اگر نہیں، تو کوئی بھی دو زندہ تاروں کا تبادلہ کریں۔

7.3 ڈریگ پریشر کو چیک کریں اور ایڈجسٹ کریں اور ڈریگ پلیٹ کی حرکت کی رفتار۔ سسٹم کا ورکنگ پریشر 6 ایم پی اے ہے۔ جوائننگ پریشر کو کنٹرول پینل پر موجود پریشر ریگولیشن والو کے ذریعے ایڈجسٹ کیا جا سکتا ہے۔ پلاننگ پریشر کو بتدریج بڑھایا جانا چاہئے، اور جب مسلسل شیونگز ظاہر ہوں (زیادہ بڑا نہیں) تو اسے رکھیں۔ ڈریگ پلیٹ کی فیڈ اسپیڈ کو چیک والو (بیس کے اندر) کے ذریعے ایڈجسٹ کیا جا سکتا ہے۔

7.4 کلیمپ کی تنصیب

من گھڑت فٹنگز کے مطابق بائیں اور دائیں کلیمپ سیٹیں (ٹیز یا کہنیوں کے لیے کلیمپ) لگائیں۔

1) انہیں سب سے پہلے مشین کے ساتھ منسلک لاک پن سے ٹھیک کریں۔

2) خصوصی مقام کے ہینڈل کے ساتھ زاویہ کو ایڈجسٹ کریں؛

3) رینچ کے ساتھ لاک سکرو کو سخت کریں۔

اگر کہنی کے کلیمپ کو استعمال کرنے کی ضرورت ہے تو زاویہ کو ایڈجسٹ کرنے کے بعد انہیں لاک پلیٹ کے ساتھ مضبوطی سے دبائیں

7.5 پائپ ویلڈنگ کے عمل کے مطابق درجہ حرارت کنٹرولر پر مخصوص درجہ حرارت سیٹ کریں۔ (سیکشن 7.10 دیکھیں)

7.6 پلاننگ ٹول کو اونچا یا کم کرنے سے پہلے ہینڈل پر موجود لاک ڈیوائس کو کھولیں۔

7.7 مشین میں پائپوں کی پوزیشننگ

7.7.1 سمت والو کے لیور پر عمل کرتے ہوئے مشین کے کلیمپ کو الگ کریں۔

7.7.2 پائپوں کو کلیمپ میں رکھیں اور انہیں باندھیں۔ پائپ کے دو سروں کے درمیان کی جگہ پلاننگ ٹول کے لیے کافی ہونی چاہیے۔

7.7.3 پریشر ریلیف والو کو لاک کریں، دونوں سروں کو بند کرتے ہوئے، پریشر ریگولیشن والو کو اس وقت تک موڑ دیں جب تک کہ پریشر گیج فیوژن پریشر کی نشاندہی نہ کرے، جس کا تعین پائپ کے مواد سے ہوتا ہے۔

7.8 پلاننگ

7.8.1 سمت والو پر عمل کرتے ہوئے کلیمپ کو الگ کریں اور پریشر ریلیف والو کو مکمل طور پر کھولیں۔

7.8.2 دو پائپوں کے سروں کے درمیان پلاننگ ٹول رکھیں اور سوئچ آن کریں، ڈائریکشن والو "فارورڈ" پر عمل کرتے ہوئے پلاننگ ٹول کی طرف پائپ کے سرے تک پہنچیں، اور پریشر ریگولیٹ کرنے والے والو کو ایڈجسٹ کریں تاکہ مناسب پریشر کو برقرار رکھا جا سکے جب تک کہ دونوں سے مسلسل شیونگ ظاہر نہ ہو جائے۔ سائیڈز۔نوٹ: 1) شیونگ کی موٹائی 0.2~0.5 ملی میٹر کے اندر ہونی چاہیے اور اسے پلاننگ ٹول کی اونچائی کو ایڈجسٹ کر کے تبدیل کیا جا سکتا ہے۔

2) منصوبہ بندی کے آلے کے نقصان سے بچنے کے لیے پلاننگ پریشر 2.0 MPa سے زیادہ نہیں ہونا چاہیے۔

7.8.3 پلاننگ کے بعد، کلیمپ کو الگ کریں اور پلاننگ ٹول کو ہٹا دیں۔

7.8.4 دونوں سروں کو سیدھ میں لانے کے لیے بند کریں۔ اگر غلط ترتیب پائپ کی موٹائی کے 10% سے زیادہ ہے، تو اوپری کلیمپ کو ڈھیلا یا سخت کر کے اسے بہتر کریں۔ اگر سروں کے درمیان کا فاصلہ پائپ کی دیوار کی موٹائی کے 10% سے زیادہ ہے، تو ضرورت پوری ہونے تک پائپ کو دوبارہ پلاننگ کریں۔

7.9 ویلڈنگ

7.9.1 ویلڈنگ کے عمل کے مطابق بھیگنے کا وقت اور ٹھنڈک کا وقت مقرر کریں۔

7.9.2 پلاننگ ٹول کو ہٹانے کے بعد، ہیٹنگ پلیٹ رکھیں، سمت والو کو آگے بڑھاتے ہوئے آہستہ آہستہ پریشر ریلیف والو کو لاک کریں، جو حرارتی دباؤ کو مخصوص فیوژن پریشر تک بڑھاتا ہے(P1) پائپ کا اختتام ہیٹنگ پلیٹ سے چپک جاتا ہے اور فیوژن شروع ہوتا ہے۔

7.9.3 جب ایک چھوٹی مالا بن جائے تو دباؤ کو برقرار رکھنے کے لیے درمیانی سمت والے والو کو پیچھے دھکیلیں۔ دباؤ کو بھیگنے والے دباؤ تک کم کرنے کے لیے سوئنگ چیک والو کو موڑیں(P2اور پھر اسے جلدی سے لاک کریں۔ پھر وقت پر بھیگنے کے وقت کے بٹن کو نیچے دبائیں۔

7.9.4 بھیگنے کے بعد (بزر الارم)، سمت والے والو پر عمل کرتے ہوئے کلیمپ کھولیں اور ہیٹنگ پلیٹ کو جلدی سے ہٹا دیں۔

7.9.5 دو پگھلے ہوئے سروں کو تیزی سے جوڑیں اور سمت والو کو تھوڑی دیر کے لیے "آگے" پر رکھیں اور پھر دباؤ برقرار رکھنے کے لیے درمیانی پوزیشن پر واپس دھکیلیں۔ اس وقت، پریشر گیج میں ریڈنگ سیٹ فیوژن پریشر ہے (اگر نہیں، تو پریشر ریگولیشن والو پر عمل کرکے اسے ایڈجسٹ کریں)۔

7.9.6 کولنگ شروع ہونے پر کولنگ ٹائم بٹن کو نیچے دبائیں۔ ٹھنڈک کا وقت گزرنے کے بعد، بزر الارم بجتا ہے۔ پریشر ریلیف والو پر عمل کرکے سسٹم کے دباؤ کو بحال کریں، کلیمپ کھولیں اور جوڑوں کو ہٹا دیں۔

7.9.7 ویلڈنگ کے عمل کے معیار کے مطابق جوائنٹ چیک کریں۔

7.10 درجہ حرارت کنٹرولر اور ٹائمر

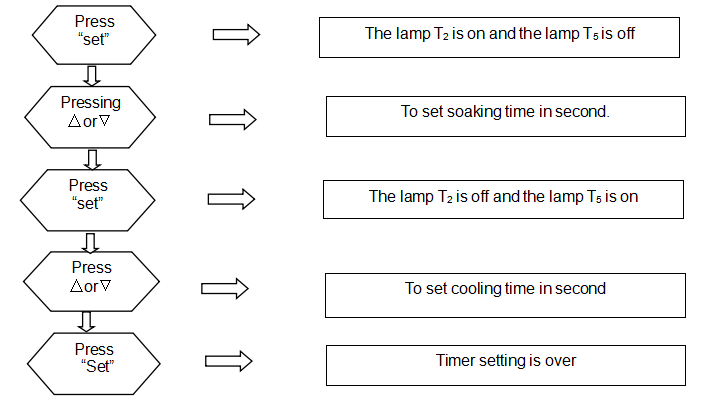

7.10.1 ٹائمر کی ترتیب

7.10 درجہ حرارت کنٹرولر اور ٹائمر

7.10.1 ٹائمر کی ترتیب

7.10.2 ٹائمر استعمال کرنا

7.10.3 درجہ حرارت کنٹرولر کی ترتیب

1) "SET" کو 3 سیکنڈ سے زیادہ دبائیں جب تک کہ اوپری ونڈو میں "sd" ظاہر نہ ہو

2) قدر کو مخصوص درجہ حرارت میں تبدیل کرنے کے لیے "∧" یا "∨" دبائیں (مسلسل "∧" یا "∨" دبائیں، قدر خود بخود پلس یا مائنس ہوجائے گی)

3) سیٹ کرنے کے بعد، مانیٹرنگ اور کنٹرولنگ انٹرفیس پر واپس جانے کے لیے "SET" کو دبائیں۔

حوالہ ویلڈنگ اسٹینڈرڈ (DVS2207-1-1995)

8.1 ویلڈنگ کے مختلف معیارات اور PE مواد کی وجہ سے، فیوژن کے عمل کے مرحلے کا وقت اور دباؤ مختلف ہے۔ یہ تجویز کرتا ہے کہ ویلڈنگ کے اصل پیرامیٹرز کو پائپ اور فٹنگز تیار کرنے والوں سے ثابت کیا جانا چاہیے۔

8.2 PE،PP اور PVDF سے بنے پائپوں کے ویلڈنگ کا درجہ حرارت DVS کے معیار کے مطابق 180℃ سے 270℃ تک ہے۔ حرارتی پلیٹ کا اطلاق درجہ حرارت 180 ~ 230 ℃ کے اندر ہے، اور اس کا زیادہ سے زیادہ۔ سطح کا درجہ حرارت 270 ℃ تک پہنچ سکتا ہے۔

8.3 حوالہ معیارDVS2207-1-1995

| دیوار کی موٹائی (ملی میٹر) | موتیوں کی اونچائی (ملی میٹر) | مالا کی تعمیر کا دباؤ (MPa) | بھیگنے کا وقت t2(سیکنڈ) | بھیگنے کا دباؤ (MPa) | وقت کے ساتھ تبدیلی t3(سیکنڈ) | پریشر بنانے کا وقت t4(سیکنڈ) | ویلڈنگ پریشر (MPa) | ٹھنڈک کا وقت t5(منٹ) |

| 0 سے 4.5 | 0.5 | 0.15 | 45 | ≤0.02 | 5 | 5 | 0.15±0.01 | 6 |

| 4.5 سے 7 | 1.0 | 0.15 | 45۔70 | ≤0.02 | 5 اور 6 | 5 اور 6 | 0.15±0.01 | 6۔10 |

| 7۔12 | 1.5 | 0.15 | 70-120 | ≤0.02 | 6۔8 | 6۔8 | 0.15±0.01 | 10 سے 16 |

| 12۔19 | 2.0 | 0.15 | 120-190 | ≤0.02 | 8۔10 | 8۔11 | 0.15±0.01 | 16۔24 |

| 19۔26 | 2.5 | 0.15 | 190-260 | ≤0.02 | 10 سے 12 | 11۔14 | 0.15±0.01 | 24۔32 |

| 26۔37 | 3.0 | 0.15 | 260-370 | ≤0.02 | 12 سے 16 | 14۔19 | 0.15±0.01 | 32-45 |

| 37۔50 | 3.5 | 0.15 | 370-500 | ≤0.02 | 16۔20 | 19۔25 | 0.15±0.01 | 45-60 |

| 50۔70 | 4.0 | 0.15 | 500-700 | ≤0.02 | 20 سے 25 | 25 سے 35 | 0.15±0.01 | 60-80 |

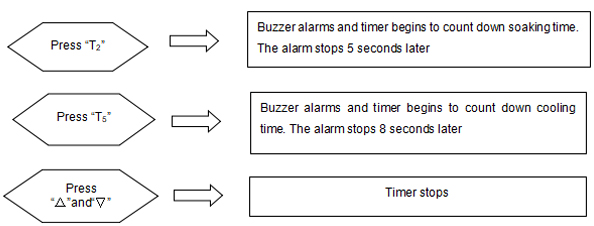

ریمارکس:بیڈ بلڈ اپ پریشر اور فارم میں ویلڈنگ کا پریشر تجویز کردہ انٹرفیس پریشر ہے، گیج پریشر کو درج ذیل فارمولے سے شمار کیا جانا چاہیے۔

فٹنگ فیبریکٹنگ کا طریقہ کار

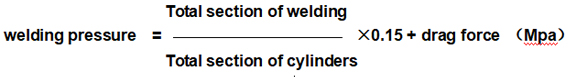

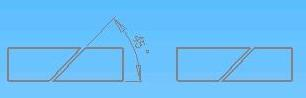

9.1 کہنی بنانا

9.1.1 کہنی کے زاویہ اور ویلڈنگ حصوں کی مقدار کے مطابق، ہر حصے کے درمیان ویلڈنگ کے زاویے کا فیصلہ کیا جا سکتا ہے۔

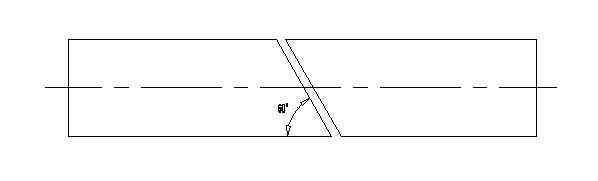

وضاحت: α - ویلڈنگ کا زاویہ

β - کہنی کا زاویہ

n - حصوں کی مقدار

مثال کے طور پر: 90° کہنی کو ویلڈ کرنے کے لیے پانچ حصوں میں تقسیم کیا گیا ہے، ویلڈنگ کا زاویہ α=β/(n-1)=90°/(5-1)=22.5°

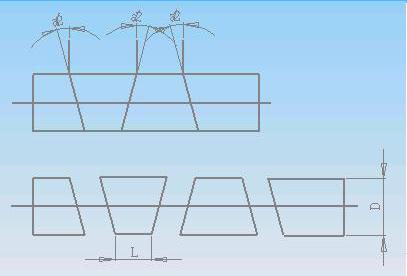

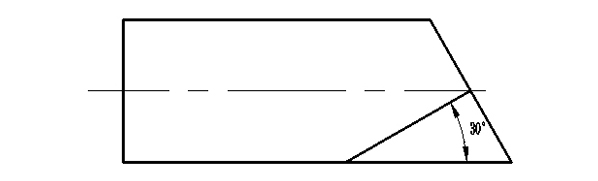

9.1.2 ویلڈنگ کے پرزوں کی مقدار میں ہر ویلڈنگ حصے کی کم از کم جہت کو زاویہ کے مطابق بینڈ آر کے ذریعے کاٹا جاتا ہے۔

وضاحت:

D - پائپ کا بیرونی قطر

L - ہر حصے کی کم سے کم لمبائی

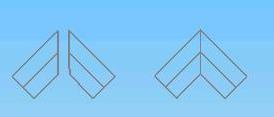

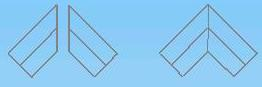

9.2 ٹیز بنانے کا طریقہ کار

9.2.1 مواد مندرجہ ذیل خاکہ کے طور پر ہیں:

9.2.2 ڈایاگرام کی ساخت کے طور پر ویلڈنگ:

9.2.3 خاکہ کے طور پر ایک زاویہ کاٹا جاتا ہے۔

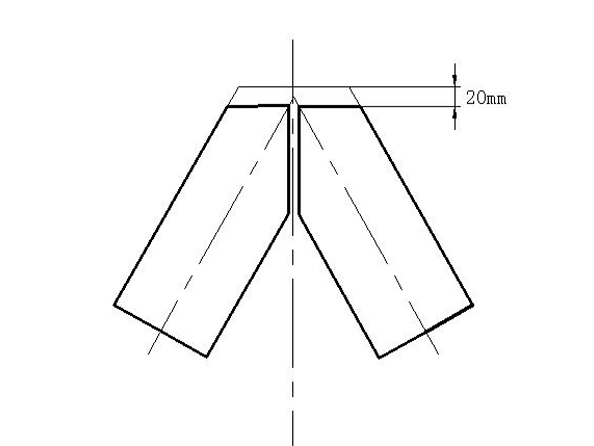

نوٹس: طول و عرض "a" 20 ㎜ سے کم نہیں ہونا چاہئے جو منصوبہ بندی کے مارجن اور پگھلنے والے مالا کی تلافی کے طور پر ہے۔

9.2.4 ڈایاگرام ڈھانچہ کے طور پر ویلڈنگ، ٹیز تیار کی گئی ہیں.

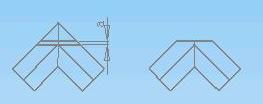

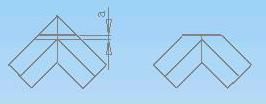

9.3 مساوی قطر کے کراس پائپوں کا طریقہ کار

9.3.1 مندرجہ ذیل خاکے کے مطابق مواد کو کاٹا گیا ہے۔

9.3.2 دو کپلروں کو ڈایاگرام کی ساخت کے طور پر ویلڈیڈ کیا جاتا ہے:

9.3.3 ڈایاگرام کے طور پر ایک زاویہ کاٹا جاتا ہے:

نوٹس: طول و عرض "a" 20㎜ سے کم نہیں ہونا چاہئے، جو مارجن کی منصوبہ بندی کر رہا ہے اور پگھلنے والے مالا کو معاوضہ دے رہا ہے۔

9.3.4 آریھ کی ساخت کے طور پر ویلڈڈ.

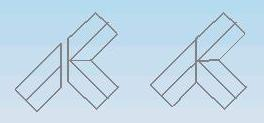

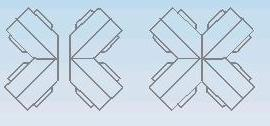

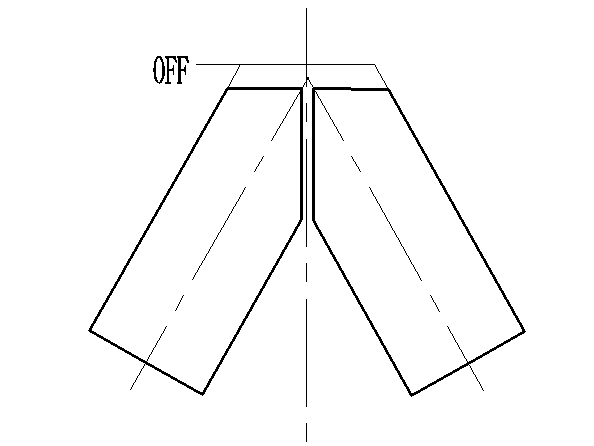

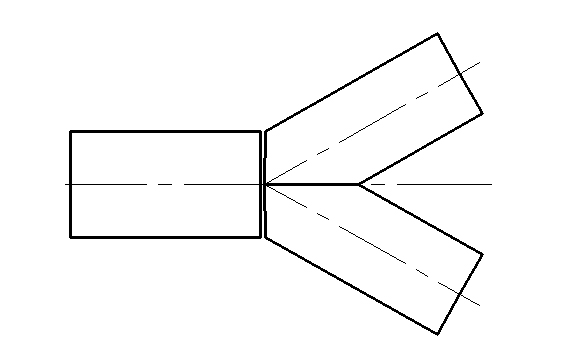

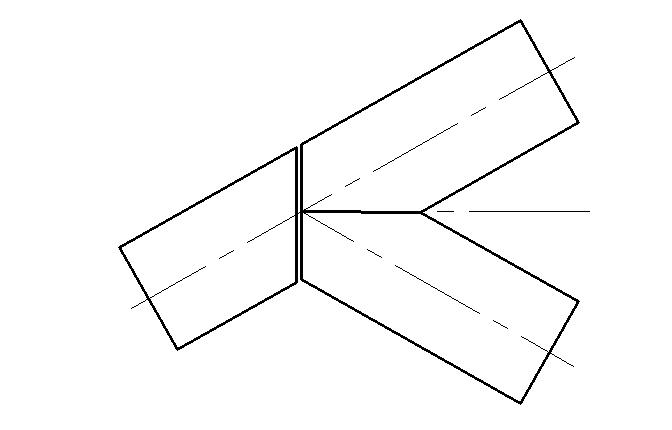

9.4 "Y" شکل کی فٹنگ بنانے کا طریقہ کار(45° یا 60°)

9.4.1 درج ذیل ڈرائنگ کے طور پر کاٹیں (مثال کے طور پر 60° "Y" شکل کی فٹنگز لیں)

9.4.2 درج ذیل ڈرائنگ کے طور پر پہلی ویلڈنگ کی طرف بڑھیں:

9.4.3 کلیمپ کو ایڈجسٹ کریں اور دوسری ویلڈنگ پر جائیں۔

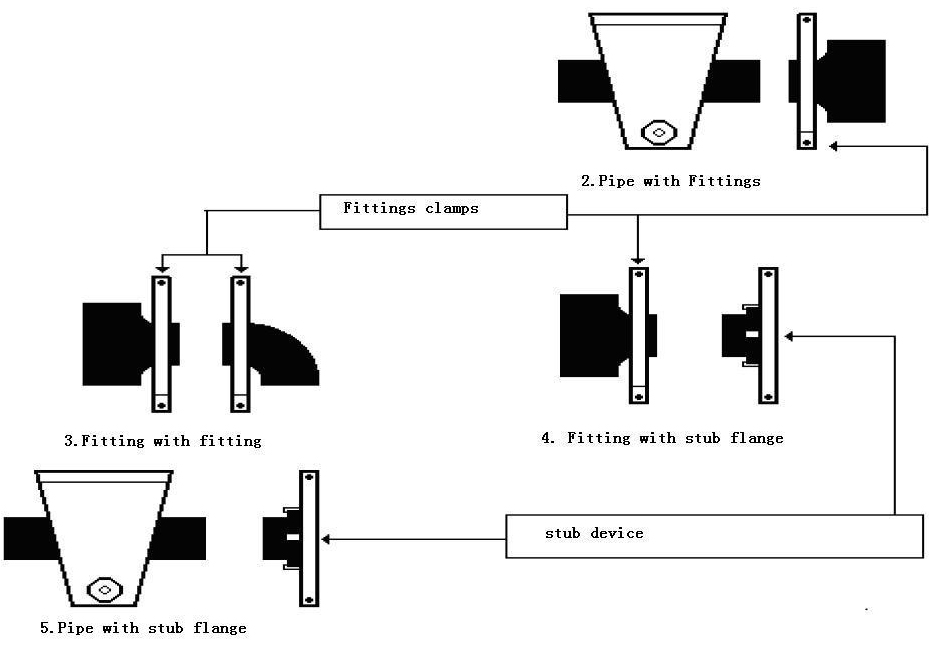

9.5 دیگر متعلقہ اشیاء ویلڈنگ

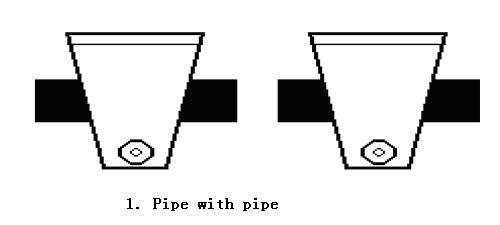

9.5.1 پائپ کے ساتھ پائپ

9.5.2 فٹنگ کے ساتھ پائپ

9.5.3 فٹنگ کے ساتھ فٹنگ

9.5.4 سٹب فلینج کے ساتھ فٹنگ

9.5.5 سٹب فلینج کے ساتھ پائپ

خرابیوں کا تجزیہ اور حل

10.1 بار بار جوڑوں کے معیار کے مسائل کا تجزیہ:

10.2 دیکھ بھال

u PTFE لیپت حرارتی پلیٹ

PTFE کوٹنگ کو پہنچنے والے نقصانات سے بچنے کے لیے براہ کرم ہیٹنگ آئینے کو سنبھالنے میں احتیاط برتیں۔

PTFE لیپت سطحوں کو ہمیشہ صاف رکھیں، صفائی کو نرم کپڑے یا کاغذ کا استعمال کرتے ہوئے گرم سطح کے ساتھ کیا جانا چاہئے، اس میں کھرچنے والے مواد سے گریز کریں جس سے PTFE لیپت سطحوں کو نقصان پہنچ سکتا ہے۔

باقاعدہ وقفوں پر، ہم آپ کو مشورہ دیتے ہیں:

- تیز بخارات کے صابن (شراب) کا استعمال کرکے سطحوں کو صاف کریں۔

- پیچ کی سختی اور کیبل اور پلگ کی حالت کو چیک کریں۔

u منصوبہ بندی کا آلہ

یہ سختی سے مشورہ دیا جاتا ہے کہ بلیڈ کو ہمیشہ صاف رکھیں اور ڈٹرجنٹ کا استعمال کرکے پللیوں کو دھوئے۔

باقاعدگی سے وقفوں پر اندرونی چکنا کے ساتھ مکمل صفائی کا عمل بھی انجام دیں۔

ہائیڈرولک یونٹ

ہائیڈرولک یونٹ کو خاص دیکھ بھال کی ضرورت نہیں ہے تاہم درج ذیل ہدایات پر عمل کرنا ضروری ہے:

a وقتا فوقتا تیل کو افقی طور پر چیک کریں اور تیل کی قسم کے ساتھ شامل کریں:

افقی ٹینک زیادہ سے زیادہ افقی سے 5 سینٹی میٹر سے کم نہیں ہونا چاہئے۔

ہر 15 کام کے دنوں میں چیکنگ کی سختی سے تجویز کی جاتی ہے۔

ب ہر 6 ماہ بعد یا 630 کام کے اوقات کے بعد مکمل طور پر تیل تبدیل کریں۔

c ہائیڈرولک یونٹ کو ٹینک اور فوری کپلنگ پر خاص احتیاط کے ساتھ صاف رکھیں۔

10.3 بار بار خرابی کا تجزیہ اور حل

استعمال کے دوران، ہائیڈرولک یونٹ اور برقی یونٹس میں کچھ مسائل ظاہر ہو سکتے ہیں۔ متواتر خرابی درج ذیل ہے:

پرزوں کو برقرار رکھنے یا تبدیل کرنے کے دوران براہ کرم حفاظتی سرٹیفکیٹ کے ساتھ منسلک ٹولز، اسپیئر پارٹس یا دیگر ٹولز کا استعمال کریں۔ حفاظتی سرٹیفکیٹ کے بغیر ٹولز اور اسپیئر پارٹس کا استعمال منع ہے۔

| ہائیڈرولک یونٹ کی خرابی۔ | |||||

| No | خرابی | تجزیہ کرتا ہے | حل | ||

| 1 | موٹر کام نہیں کرتی |

ڈھیلا ہے

| |||

| 2 | غیر معمولی شور کے ساتھ موٹر بہت آہستہ گھومتی ہے۔ |

| 3 MPa سے زیادہ

| ||

| 3 | سلنڈر غیر معمولی طور پر کام کرتا ہے۔ |

مضبوطی سے بند

| ہوا باہر جانے کے لئے. | ||

| 4 | پلیٹ موونگ سلنڈر کو گھسیٹنا کام نہیں کرتا ہے۔ |

والو بلاک ہے |

اوور فلو والو (1.5 ایم پی اے مناسب ہے)۔

| ||

| 5 | سلنڈر لیک ہونا | 1. تیل کی انگوٹی غلطی 2 ہے. سلنڈر یا پسٹن کو بری طرح نقصان پہنچا ہے۔ | 1. تیل کی انگوٹھی کو تبدیل کریں2۔ سلنڈر بدل دیں۔ | ||

| 6 | دباؤ بڑھایا نہیں جا سکتا یا اتار چڑھاؤ بہت بڑا ہے۔ | 1. اوور فلو والو کا بنیادی حصہ بلاک ہے۔2۔ پمپ لیک ہو گیا ہے۔3۔ پمپ کا مشترکہ ڈھیلا ڈھالا یا کلیدی نالی سکڈ ہے۔ | 1. کور آف اوور فلو والو2 کو صاف کریں یا تبدیل کریں۔ تیل پمپ 3 کو تبدیل کریں۔ مشترکہ سلیک کو تبدیل کریں۔ | ||

| 7 | کاٹنے کے دباؤ کو ایڈجسٹ نہیں کیا جا سکتا | 1. سرکٹ فالٹ ہے2۔ برقی مقناطیسی کنڈلی فالٹ 3 ہے۔ اوور فلو والو بلاک ہے4۔ اوور فلو والو کو کاٹنا غیر معمولی ہے۔ | 1. سرکٹ چیک کریں (الیکٹرومیگنیٹک کوائل میں سرخ ڈائیڈین چمکتا ہے)2۔ برقی مقناطیسی کوائل 3 کو تبدیل کریں۔ اوور فلو والو 4 کے کور کو صاف کریں۔ کٹنگ اوور فلو والو کو چیک کریں۔ | ||

| برقی یونٹوں کی خرابی۔ | |||||

| 8 | پوری مشین کام نہیں کرتی |

| 1۔ پاور کیبل کو چیک کریں۔ ورکنگ پاور 3 چیک کریں۔ گراؤنڈ فالٹ انٹرپرٹر کھولیں۔ | ||

| 9 | گراؤنڈ فالٹ سوئچ ٹرپس |

| 1۔ پاور کیبلز کو چیک کریں2۔ برقی عناصر کی جانچ کریں۔3۔ ہائی اپ پاور سیفٹی ڈیوائس کو چیک کریں۔ | ||

| 10 | درجہ حرارت میں غیر معمولی اضافہ |

4. 4. کیا درجہ حرارت کنٹرولر کی ریڈنگ 300℃ سے زیادہ ہونی چاہیے، جس سے پتہ چلتا ہے کہ اس کا سینسر خراب ہو سکتا ہے یا کنکشن ڈھیلا ہو گیا ہے۔ کیا درجہ حرارت کنٹرولر ایل ایل کی نشاندہی کرتا ہے، جس سے پتہ چلتا ہے کہ سینسر میں شارٹ سرکٹ ہے۔ کیا درجہ حرارت کنٹرولر HH کی نشاندہی کرتا ہے، جس سے پتہ چلتا ہے کہ سینسر کا سرکٹ کھلا ہے۔ 5. درجہ حرارت کنٹرولر پر موجود بٹن کے ذریعے درجہ حرارت درست کریں۔

| رابطہ کار

کنٹرولر

درجہ حرارت مقرر کریں

اگر ضروری ہو تو رابطہ کار | ||

| 11 | گرم کرتے وقت کنٹرول سے محروم ہونا | سرخ بتی چمک رہی ہے، لیکن درجہ حرارت پھر بھی اوپر چلا جاتا ہے، اس کی وجہ یہ ہے کہ کنیکٹر میں خرابی ہے یا مطلوبہ درجہ حرارت حاصل کرنے پر جوائنٹ 7 اور 8 نہیں کھل سکتے۔ | درجہ حرارت کنٹرولر کو تبدیل کریں۔ | ||

| 12 | پلاننگ ٹول گھومتا نہیں ہے۔ | حد کا سوئچ غیر موثر ہے یا پلاننگ ٹول کے مکینیکل حصے تراشے ہوئے ہیں۔ | منصوبہ بندی کے آلے کی حد کو تبدیل کریں۔ سوئچ یا معمولی sprocket | ||

سرکٹ اور ہائیڈرولک یونٹ ڈایاگرام

11.1 سرکٹ یونٹ کا خاکہ (اپنڈکس میں دیکھا گیا ہے)

11.2 ہائیڈرولک یونٹ کا خاکہ (اپنڈکس میں دیکھا گیا ہے)

خلائی قبضے کا چارٹ