TPWG315 380 ЦИФРОВИЙ МАНОМЕТР

Коротко

Поряд із властивістю ПЕ матеріалу безперервно вдосконалювати та підвищувати, ПЕ труби широко використовуються в газо- та водопостачанні, утилізації стічних вод, хімічній промисловості, шахтах тощо.

Наша фабрика досліджує та розробляє машину для стикового зварювання пластикових труб серії TPW, яка підходить для PE, PP та PVDF більше десяти років.

Сьогодні наша продукція включає вісім видів і понад 20 типів, які застосовуються до конструкції пластикових труб і виготовляють фітинги в майстерні наступним чином:

| Зварювальний апарат серії SHS | Стрічкова пила серії TPWC |

| Ручна стикова машина серії TPW | Цеховий зварювальний апарат серії TPWG |

| Машина для стикового зварювання серії TPWY | Серія спеціальних інструментів |

| Машина для автоматичного стикового зварювання серії QZD | Машина для зварювання сідла серії SHM |

Ця інструкція призначена для апарату для зварювання пластикових труб TPWG315. Щоб уникнути будь-яких нещасних випадків, викликаних електричними або механічними пошкодженнями. Рекомендується уважно прочитати та дотримуватися наступних правил безпеки перед використанням машини.

Спеціальний опис

Перед початком експлуатації машини будь-хто повинен уважно прочитати цей опис і ретельно зберігати його, щоб забезпечити безпеку обладнання та оператора, а також інших.

2.1 Апарат використовується для зварювання труб із PE, PP, PVDF і не може використовуватися для зварювання матеріалів без опису, інакше апарат може бути пошкоджений або може статися нещасний випадок.

2.2 Не використовуйте машину в місцях з потенційною небезпекою вибуху

2.3 Машиною повинен керувати відповідальний, кваліфікований та навчений персонал.

2.4 Машина повинна працювати в сухому місці. Слід вживати заходів захисту, якщо він використовується під дощем або на вологій землі.

2.5 Машині потрібне джерело живлення 380 В±10%, 50 Гц. Якщо потрібно використовувати подовжуючий кабель, перетин має бути достатнім відповідно до їх довжини.

Безпека

3.1 знаки безпеки

На машині нанесені такі позначки:

3.2 Заходи безпеки

Будьте обережні під час експлуатації та транспортування машини відповідно до всіх правил безпеки, наведених у цій інструкції.

3.2.1 Повідомлення під час використання

l Оператор повинен бути відповідальним і навченим персоналом.

l Повністю перевіряйте та обслуговуйте машину на рік для безпеки та машин

надійність.

3.2.2потужність

Коробка розподілу електроенергії повинна мати вимикач замикання на землю з відповідним стандартом електробезпеки. Усі захисні пристрої позначаються зрозумілими словами або знаками.

3.2.3 Вимкніть живлення, перш ніж знімати захисну кришку або сітку.

Підключення машини до живлення

Кабель, що підключає машину до джерела живлення, повинен бути стійким до механічних пошкоджень і хімічної корозії. Якщо використовується подовжений провід, він повинен мати достатній перетин відповідно до його довжини.

Заземлення: Уся ділянка має мати один і той самий дріт заземлення, а система заземлення має бути виконана та перевірена фахівцями.

3.2.3Зберігання електрообладнання

Для хв. небезпеки, все обладнання має використовуватися та зберігатись належним чином:

※Уникайте використання тимчасового дроту, який не відповідає стандарту

※ Не торкайтеся електрофорних частин

※ Заборонити тягнути кабель для від’єднання

※ Заборонити тягнути троси для підйомного обладнання

※ Не ставте важкі або гострі предмети на кабелі та контролюйте температуру кабелю в межах граничної температури (70 ℃)

※ Не працюйте у вологому середовищі. Перевірте, чи висохли паз і черевики.

※ Не розбризкуйте машину

3.2.4 Періодично перевіряйте стан ізоляції машини

※ Перевірте ізоляцію кабелів, особливо екструдованих точок

※ Не використовуйте машину в екстремальних умовах.

※ Принаймні раз на тиждень перевіряйте, чи добре працює вимикач витоку.

※ Перевірте заземлення машини кваліфікованим персоналом

3.2.5 Очистіть і ретельно перевірте машину

※ Під час чищення машини не використовуйте матеріали (наприклад, абразивні та інші розчинники), які легко пошкоджують ізоляцію.

※ Після завершення роботи переконайтеся, що живлення відключено.

※ Перед повторним використанням переконайтеся, що машина не пошкоджена.

Запобіжний захід може спрацювати, якщо лише дотримуватися вищезгаданого.

3.2.6 Запуск

Перш ніж увімкнути машину, переконайтеся, що вимикач машини замкнутий.

3.2.7 Герметичність деталей

Переконайтеся, що труби закріплені правильно. Переконайтеся, що він може добре рухатися та запобігайте його ковзанню вниз.

3.2.8 Робоче середовище

Уникайте використання машини в середовищі, повному фарби, газу, диму та масла, оскільки це може спричинити інфекцію очей і дихальних шляхів.

Не ставте машину в брудне місце.

3.2.9 Безпека персоналу під час роботи

Зніміть прикраси та каблучки, не носіть вільного одягу, уникайте шнурків, довгих вусів або довгого волосся, яке може зачепитися за машинку

3.3 Безпека обладнання

Зварювальним апаратом для гідравлічної майстерні керує лише професіонал або працівник, який має відповідний сертифікат. Непрофесіонал може пошкодити машину або інші, що знаходяться поблизу.

3.3.1 Нагрівальна плита

l Температура поверхні нагрівальної плити може досягати 270 ℃. Ніколи не торкайтеся до неї безпосередньо, щоб уникнути опіків

l Перед і після використання очищайте поверхню м’якою тканиною. Уникайте абразивних матеріалів, які можуть пошкодити покриття.

l Перевірте кабель нагрівальної пластини та температуру поверхні.

3.3.2 Стругальний інструмент

l Перед голінням труб слід очистити кінці труб, особливо очистити пісок або інший потік, що скупчився навколо кінців. Завдяки цьому можна продовжити термін служби кромки, а також запобігти викиданню стружки на небезпеку для людей.

l Переконайтеся, що стругальний інструмент щільно зафіксований двома кінцями труб

3.3.3 Мейнфрейм:

l Переконайтеся, що труби або фітинги закріплені правильно, щоб отримати правильне вирівнювання.

l Під час з’єднання труб оператор повинен залишати певний простір до машини для безпеки персоналу.

l Перед транспортуванням переконайтеся, що всі затискачі добре закріплені та не можуть впасти під час транспортування.

Діапазон застосування та технічні параметри

| Тип | TPWG315 | |

| Матеріали для зварювання | PE,PP,PVDF | |

| Ззовні Діаметр діапазони | коліно (DN,мм) | 90 110 125 140 160 180 200 225 250 280 315 мм |

| трійник (DN,мм) | 90 110 125 140 160 180 200 225 250 280 315 мм | |

| поперечний (DN,мм) | 90 110 125 140 160 180 200 225 250 280 315 мм | |

| Wyes 45°& 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 мм | |

| Температура середовища | -5 ~ 45 ℃ | |

| Гідравлічне масло | 40~50(кінематична в'язкість)мм2/с, 40 ℃) | |

| Блок живлення | ~380 В±10 % | |

| Частота | 50 Гц | |

| Загальний струм | 13 А | |

| Загальна потужність | 7,4 кВт | |

| Включити, нагрівальна плита | 5,15 кВт | |

| Мотор стругального інструменту | 1,5 кВт | |

| Мотор гідроагрегату | 0,75 кВт | |

| Опір ізоляції | >1 МОм | |

| Макс. гідравлічний тиск | 6 МПа | |

| Загальний перетин циліндрів | 12,56 см2 | |

| Макс. температура нагрівальної плити | 270 ℃ | |

| Різниця в температурі поверхні нагрівальної плити | ± 7 ℃ | |

| Небажаний звук | <70 дБ | |

| Об'єм масляного бака | 55 л | |

| Загальна вага (кг) | 995 | |

Описи

Цеховий зварювальний апарат може виробляти коліно, трійник, хрест з поліетиленової труби в майстерні. Стандартні хомути відповідають стандартним розмірам труб відповідно до ISO161/1.

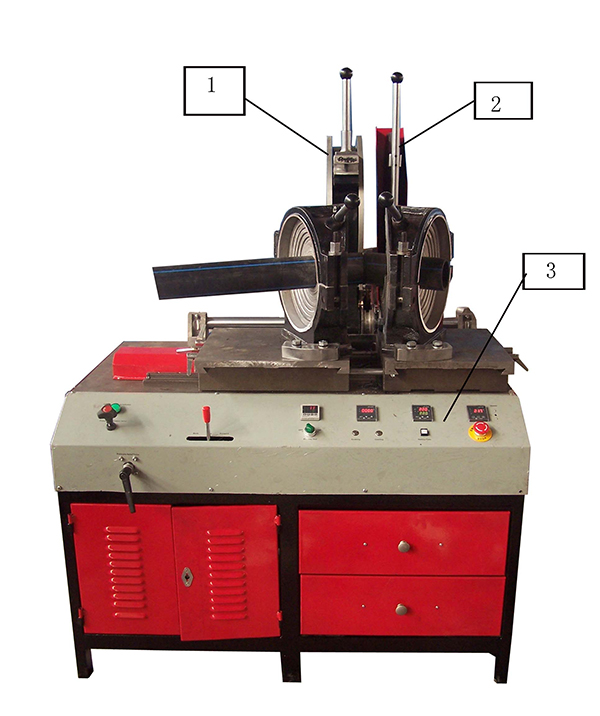

5.1 Головна машина

| 1. Інструмент планування | 2. Нагрівальна плита | 3. Панель керування |

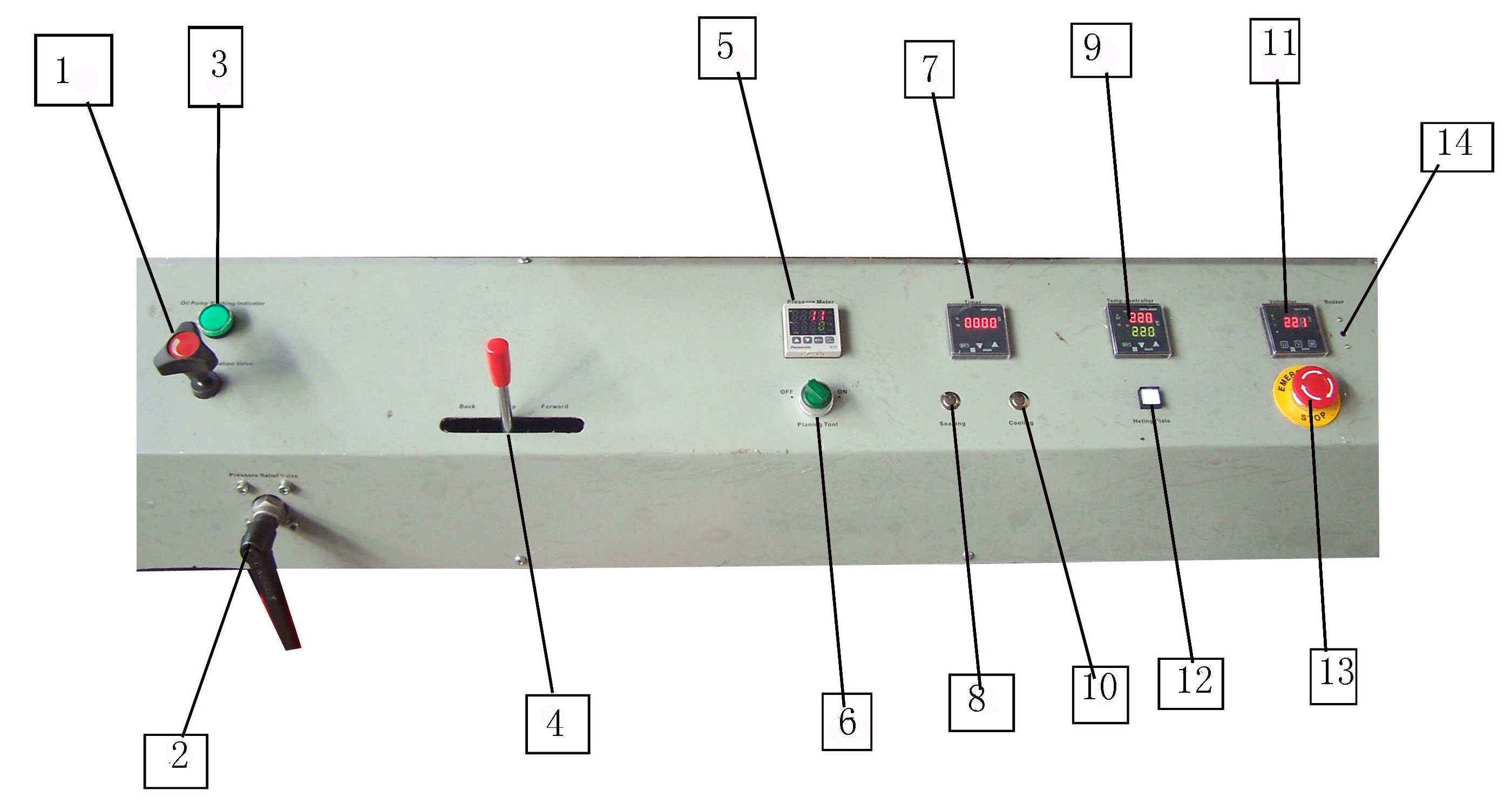

5.2 Панель керування

| 1. Клапан регулювання тиску | 2. Клапан скидання тиску | 3. Індикатор роботи масляного насоса | 4. Напрямний клапан |

| 5. Цифровий вимірювач тиску | 6. Кнопка стругання | 7. Таймер | 8. Кнопка часу замочування |

| 9. Вимірювач температури | 10. Кнопка часу охолодження | 11. Вольтметр | 12. Перемикач опалення |

| 13. Аварійна зупинка | 14. Звуковий сигнал |

монтаж

6.1 Підйом і установка

Піднімаючи та встановлюючи машину, її слід тримати горизонтально, ніколи не нахиляти та не повертати назад, щоб уникнути небажаного пошкодження.

6.1.1 Якщо використовується вилковий навантажувач, його слід обережно вставляти з нижньої частини машини, щоб уникнути пошкодження масляного шланга та контуру

6.1.2 Під час переміщення машини в положення встановлення головна рама повинна триматися стабільно горизонтально.

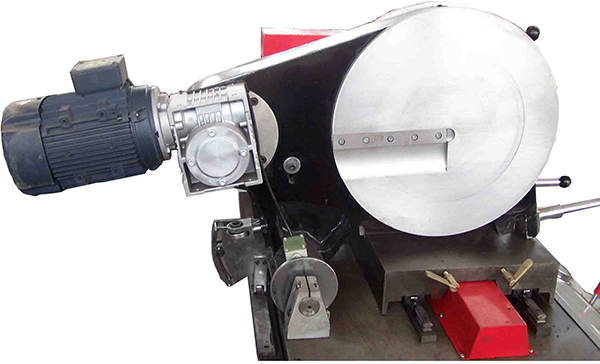

6.1.3 Установіть двигун до редукторної коробки стругального інструменту та закріпіть гвинтами, як показано на рис.3.

6.2 Підключення

Переконайтеся, що достатньо місця для розміщення машини, утримуйте всю машину в горизонтальному положенні та забезпечте правильне підключення всіх розеток, кабелів і шлангів під час встановлення машини.

6.2.1 Підключіть головну машину до електричної коробки.

Рис. 4 Підключіть нагрівальний елемент до електричної коробки

Рис. 5 Підключіть планувальний інструмент до електричної коробки

6.2.2 Підключення кабелю автомата до живлення, що складається з трьох фаз - п'яти проводів 380V 50HZ.

З міркувань безпеки машину необхідно заземлити від точки заземлення машини.

6.2.3 Залийте фільтроване гідравлічне масло. Висота олії повинна бути більше 2/3 висоти обсягу вимірювального приладу.

УВАГА: Заземлення має виконуватися професійними людьми.

Інструкція по використанню

Дотримуйтесь усіх правил техніки безпеки на машині. Ненавченим особам забороняється працювати з машиною.

7.1 Потужність

Замкніть вимикач замикання на землю

7.2 Запустіть масляний насос

Запустіть масляний насос, щоб стежити за напрямком обертання. Якщо манометр має показання, обертання правильне, якщо ні, поміняйте будь-які два дроти під напругою.

7.3 Перевірте та відрегулюйте тиск опору та швидкість переміщення пластини опору. Робочий тиск системи 6 МПа. Тиск приєднання можна регулювати за допомогою клапана регулювання тиску, розташованого на панелі керування. Тиск стругання слід збільшувати поступово і підтримувати його, коли з'являться суцільні стружки (не дуже великі). Швидкість подачі опорної пластини можна регулювати через зворотний клапан (всередині основи).

7.4 Встановлення затискачів

Встановіть ліве та праве гнізда затискачів (затискачі для трійників або колін) відповідно до фітингів, які будуть виготовлені.

1) Спершу закріпіть їх за допомогою фіксатора, прикріпленого до машини;

2) Відрегулюйте кут за допомогою ручки спеціального розташування;

3) Затягніть стопорний гвинт гайковим ключем.

Якщо необхідно використовувати ліктьові затискачі, щільно притисніть їх за допомогою фіксуючої пластини після регулювання кута.

7.5 Встановіть задану температуру на терморегуляторі відповідно до процесу зварювання труби. (Див. розділ 7.10)

7.6 Перед підйомом або опусканням стругального інструмента відкрийте фіксатор на ручці.

7.7 Розміщення труб у машині

7.7.1 Роз’єднайте затискачі машини, впливаючи на важіль напрямного клапана

7.7.2 Встановіть труби в хомути та закріпіть їх; Відстань між двома кінцями труб має бути достатнім для стругального інструменту.

7.7.3 Заблокуйте запобіжний клапан, закрийте два кінці, повертайте клапан регулювання тиску, поки манометр не покаже тиск плавлення, який визначається матеріалами труби.

7.8 Стругання

7.8.1 Роз’єднайте затискачі, діючи на напрямний клапан і повністю відкритий запобіжний клапан.

7.8.2 Розташуйте інструмент для стругання між двома кінцями труб і ввімкніть його, підведіть кінці труб до інструменту для стругання, діючи на направляючий клапан «вперед», і відрегулюйте клапан регулювання тиску, щоб підтримувати відповідний тиск, поки з двох не з’являться суцільні стружки. сторони. Примітка: 1) Товщина стружки має бути в межах 0,2~0,5 мм, і її можна змінити, регулюючи висоту стругального інструменту.

2) Тиск стругання не повинен перевищувати 2,0 МПа, щоб уникнути пошкодження інструменту стругання.

7.8.3 Після стругання відокремте затискачі та зніміть стругальний інструмент.

7.8.4 Зімкніть два кінці, щоб вирівняти їх. Якщо зміщення перевищує 10% товщини труби, виправте його, послабивши або затягнувши верхні хомути. Якщо зазор між кінцями перевищує 10% товщини стінки труби, знову вистругайте трубу, доки не буде досягнуто вимог.

7.9 Зварювання

7.9.1 Встановіть час витримки та час охолодження відповідно до процесу зварювання.

7.9.2 Після видалення інструменту для стругання помістіть нагрівальну плиту, поступово заблокуйте запобіжний клапан, одночасно натискаючи на клапан прямого напряму, що збільшує тиск нагріву до заданого тиску плавлення(P1). Кінці труби прилипають до нагрівальної плити, і починається плавлення.

7.9.3 Коли невелика кулька накопичується, відсуньте напрямний клапан посередині, щоб зберегти тиск. Поверніть поворотний зворотний клапан, щоб знизити тиск до тиску витримки (P2) і швидко заблокуйте його. Потім натисніть кнопку часу замочування, щоб встановити час.

7.9.4 Після замочування (сигналізація звукового сигналу) відкрийте затискачі, діючи на направляючий клапан, і швидко зніміть нагрівальну пластину.

7.9.5 Швидко з’єднайте два розплавлені кінці та утримуйте напрямний клапан у «вперед» протягом короткого часу, а потім натисніть назад у середнє положення, щоб зберегти тиск. У цей час показники манометра є встановленим тиском плавлення (якщо ні, відрегулюйте його, впливаючи на клапан регулювання тиску).

7.9.6 Натисніть кнопку часу охолодження, коли почнеться охолодження. Після закінчення часу охолодження лунає звуковий сигнал. Відновіть тиск у системі, діючи на клапан скидання тиску, відкрийте затискачі та вийміть з’єднання.

7.9.7 Перевірте з’єднання відповідно до стандартів процесу зварювання.

7.10 Терморегулятор і таймер

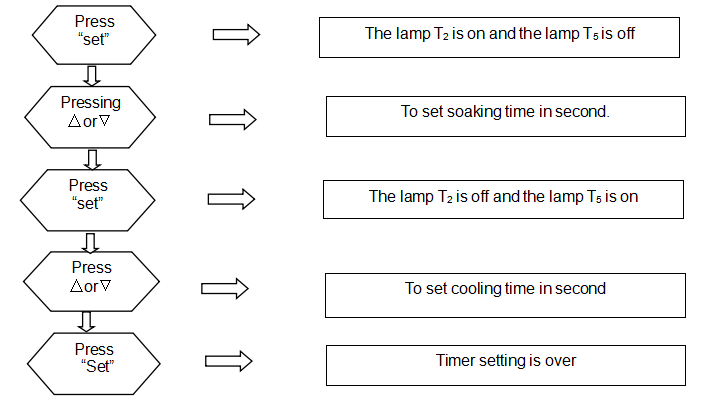

7.10.1 Налаштування таймера

7.10 Терморегулятор і таймер

7.10.1 Налаштування таймера

7.10.2 Використання таймера

7.10.3 Налаштування регулятора температури

1) Натисніть «SET» більше 3 секунд, доки у верхньому вікні не з’явиться «sd».

2) Натисніть «∧» або «∨», щоб змінити значення на вказану температуру (натискайте «∧» або «∨», безперервно натискаючи «∧» або «∨», значення буде автоматично плюс або мінус)

3) Після налаштування натисніть «SET», щоб повернутися до інтерфейсу моніторингу та керування

Довідковий стандарт зварювання (DVS2207-1-1995)

8.1 Через різні стандарти зварювання та поліетиленові матеріали час і тиск фази процесу плавлення відрізняються. Це передбачає, що фактичні параметри зварювання повинні підтверджуватися виробниками труб і фітингів

8.2 Зазначена температура зварювання труб, виготовлених із ПЕ, ПП та ПВДФ, згідно стандарту DVS коливається від 180 ℃ до 270 ℃. Температура застосування нагрівальної пластини знаходиться в межах 180 ~ 230 ℃, а її Макс. температура поверхні може досягати 270 ℃.

8.3 Еталонний стандартDVS2207-1-1995

| Товщина стінки (мм) | Висота бус (мм) | Тиск накопичення кульок (МПа) | Час замочування t2(Сек) | Тиск замочування (МПа) | Час зміни t3(секунд) | Час підвищення тиску t4(секунд) | Тиск зварювання (МПа) | Час охолодження t5(хв) |

| 0~4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4,5~7 | 1.0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

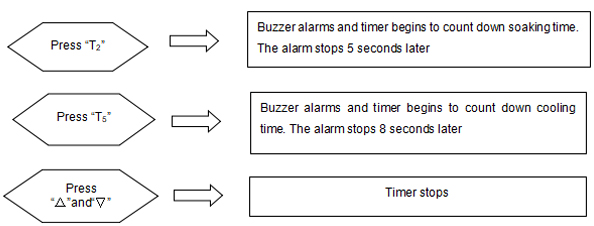

Примітка: Тиск утворення кульок і тиск зварювання у формі є рекомендованим тиском на поверхні розділу, манометричний тиск слід розраховувати за такою формулою.

Порядок виготовлення арматури

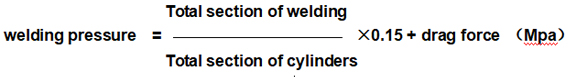

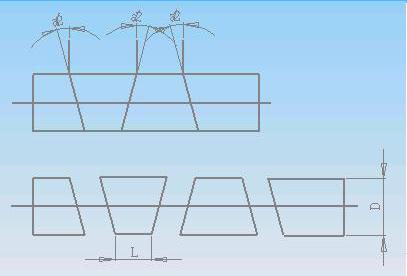

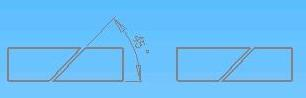

9.1 Виготовлення ліктів

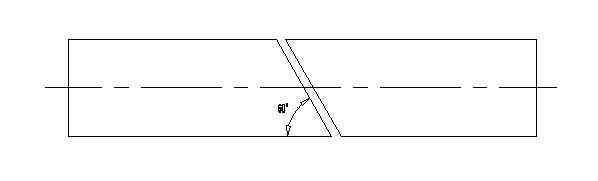

9.1.1 Кут зварювання між кожною частиною може бути визначений відповідно до кута ліктя та кількості зварювальних частин.

Пояснення: α - кут зварювання

β - ліктьовий кут

n - кількість сегментів

Наприклад: коліно 90° розділене на п’ять сегментів для зварювання, кут зварювання α=β/(n-1)=90°/(5-1)=22,5°

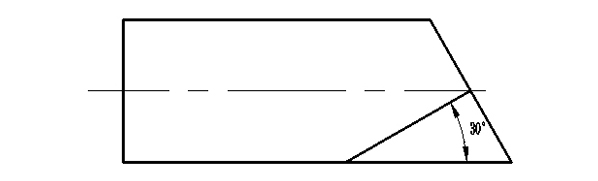

9.1.2 Мінімальний розмір кожної зварювальної деталі в кількості зварювальних деталей розрізається стрічковою пилкою відповідно до кута.

Пояснення:

D - зовнішній діаметр труби

L - мінімальна довжина кожної частини

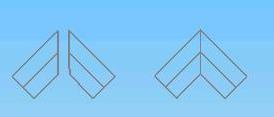

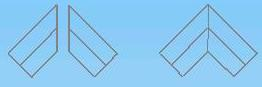

9.2 Порядок виготовлення трійників

9.2.1 Матеріали виглядають як діаграма:

9.2.2 Зварювання як структура діаграми:

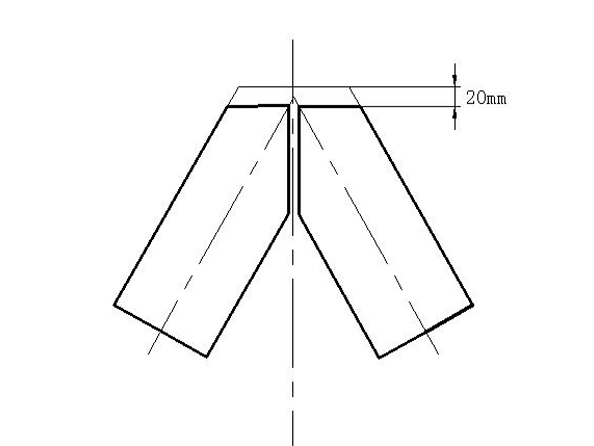

9.2.3 Кут вирізається як діаграма

Примітка: Розмір «a» не повинен бути меншим за 20㎜, що є плановим запасом і компенсаційним плавким валиком.

9.2.4 Зварювання як структуру схеми виготовлено трійники.

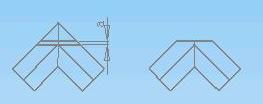

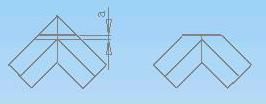

9.3 Порядок виготовлення поперечних труб рівного діаметру

9.3.1 Матеріали розрізаються згідно з наступною схемою

9.3.2 Дві муфти зварені як структура схеми:

9.3.3 Кут вирізається як діаграма:

Примітка: Розмір «a» не повинен бути меншим за 20㎜, що є запасом планування та компенсацією плавкого валика.

9.3.4 Зварна структура схеми.

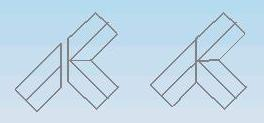

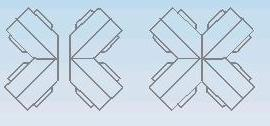

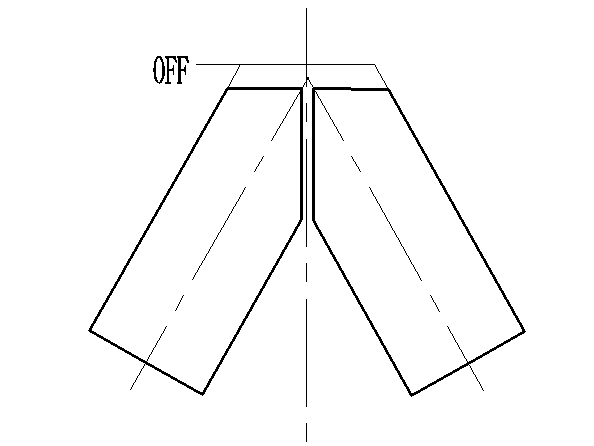

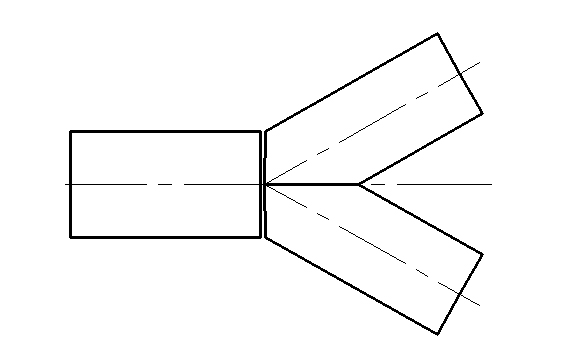

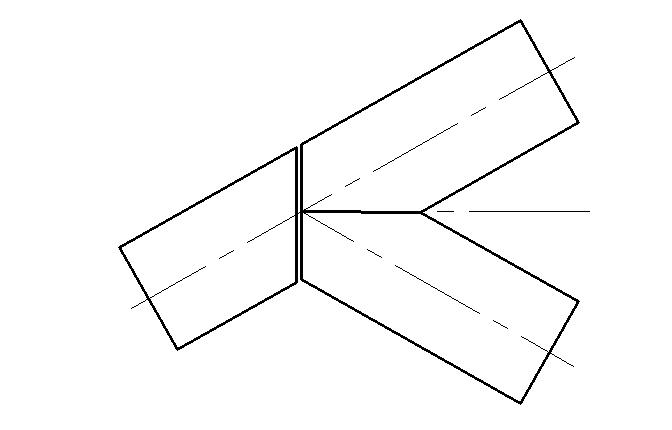

9.4 Процедура виготовлення фітингів форми «Y» (45° або 60°)

9.4.1 вирізати, як показано на наступному малюнку (як приклад візьміть фітинги форми «Y» 60°)

9.4.2 Перейдіть до першого зварювання згідно з наступними кресленнями:

9.4.3 Відрегулюйте затискачі та приступайте до другого зварювання.

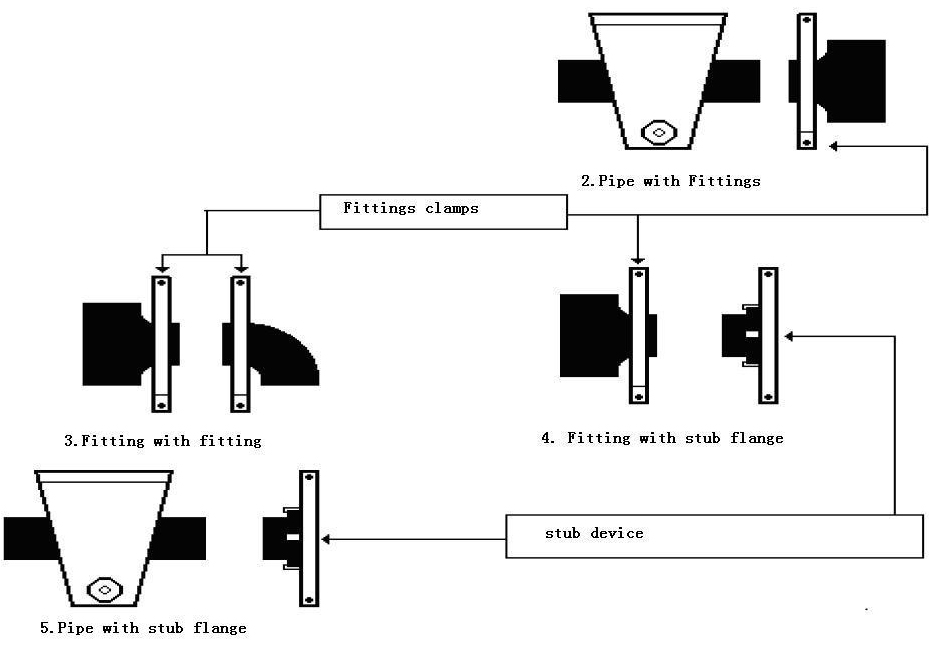

9.5 інше зварювання арматури

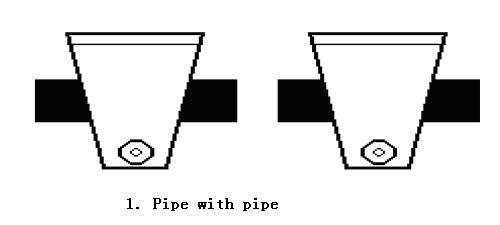

9.5.1. Труба з трубою

9.5.2. Труба з фітингом

9.5.3 Примірка з приміркою

9.5.4 Фітинг із патрубком

9.5.5 Труба з патрубком

Аналіз та усунення несправностей

10.1 Аналіз частих проблем якості з’єднань:

10.2 Технічне обслуговування

u Нагрівальна пластина з PTFE покриттям

Будь ласка, обережно поводьтеся з нагрівальним дзеркалом, щоб уникнути пошкодження PTFE покриття.

Завжди тримайте в чистоті поверхні з тефлоновим покриттям. Очищення слід виконувати, коли поверхня ще тепла, використовуючи м’яку тканину або папір, уникаючи абразивних матеріалів, які можуть пошкодити поверхні з тефлоновим покриттям.

Через регулярні проміжки часу ми пропонуємо вам:

- Очистіть поверхні, використовуючи миючий засіб, що швидко випаровується (спирт).

- Перевірте затягнення гвинтів і стан кабелю та вилки

u Стругальний інструмент

Настійно рекомендується завжди чистити леза та мити шківи за допомогою миючого засобу.

Через регулярні проміжки часу виконуйте операцію повного очищення з внутрішнім змащенням

u Гідравлічний агрегат

Гідравлічний блок не потребує особливого обслуговування, однак слід дотримуватися наступних інструкцій:

a. Періодично перевіряйте горизонтальний рівень масла та, у випадку, додайте тип масла:

Горизонталь не повинна бути нижче 5 см від максимальної горизонталі бака.

Настійно рекомендується перевірка кожні 15 робочих днів.

b. Повністю замінюйте масло кожні 6 місяців або через 630 годин роботи.

в. Слідкуйте за чистотою гідравлічного блоку, особливо обережно з баком і швидкоз’єднувальними з’єднаннями.

10.3 Аналіз частих несправностей і рішення

Під час використання гідравлічного блоку та електричних блоків можуть виникнути деякі проблеми. Нижче наведено часті несправності:

Будь ласка, використовуйте додані інструменти, запасні частини або інші інструменти з сертифікатом безпеки під час обслуговування або заміни частин. Інструмент і запасні частини без сертифіката безпеки використовувати заборонено.

| Несправності гідроагрегату | |||||

| No | несправність | аналізи | рішення | ||

| 1 | Мотор не працює |

послаблюється

| |||

| 2 | Двигун обертається надто повільно з ненормальним шумом |

| ніж 3 МПа

| ||

| 3 | Циліндр працює ненормально |

щільно замкнені

| виходити з повітря. | ||

| 4 | Циліндр переміщення пластини не працює |

клапан заблокований |

переливний клапан (достатньо 1,5 МПа).

| ||

| 5 | Витік циліндра | 1. Масляне кільце несправне2. Циліндр або поршень сильно пошкоджені | 1. Замініть мастильне кільце2. Замініть циліндр | ||

| 6 | Тиск не можна збільшити або коливання занадто велике | 1. Серцевина переливного клапана заблокована.2. Насос негерметичний.3. Провисання з’єднання насоса ослаблене або шпонковий паз ковзає. | 1. Очистіть або замініть серцевину перепускного клапана2. Замініть масляний насос3. Замініть слабину шарніра | ||

| 7 | Тиск різання не можна регулювати | 1. Схема несправна2. Несправність електромагнітної котушки3. Переливний клапан заблоковано4. Вирізання переливного клапана є ненормальним | 1. Перевірте схему (світиться червоний діод на електромагнітній котушці)2. Замініть електромагнітну котушку3. Очистіть серцевину перепускного клапана4. Перевірте перепускний клапан різання | ||

| Несправності електричних агрегатів | |||||

| 8 | Вся машина не працює |

| 1. Перевірте кабель живлення2. Перевірте робочу потужність3. Відкрийте вимикач замикання на землю | ||

| 9 | Відключення вимикача замикання на землю |

| 1. Перевірте кабелі живлення2. Перевірте електричні елементи.3. Перевірте вищий пристрій безпеки живлення | ||

| 10 | Аномальне підвищення температури |

4. 4. Якщо показники терморегулятора перевищують 300 ℃, це означає, що датчик може бути пошкоджений або з’єднання ослаблене. Якщо терморегулятор показує LL, це означає, що датчик має коротке замикання. Якщо терморегулятор показує HH, це означає, що ланцюг датчика розімкнуто. 5. Відкоригуйте температуру кнопкою, розташованою на регуляторі температури.

| контактори

контролер

встановити температуру

контактори, якщо це необхідно | ||

| 11 | Втрата контролю при нагріванні | Червоне світло світиться, але температура все ще підвищується, тому що роз’єм несправний або з’єднання 7 і 8 не можуть відкритися, коли досягається необхідна температура. | Замініть регулятор температури | ||

| 12 | Стругальний інструмент не обертається | Кінцевий вимикач неефективний або механічні частини стругального інструменту затиснуті. | Замініть ліміт інструменту планування перемикач або другорядна зірочка | ||

Схема та схема гідравлічного блоку

11.1 Блок-схема (див. у додатку)

11.2 Схема гідравлічного агрегату (див. у додатку)

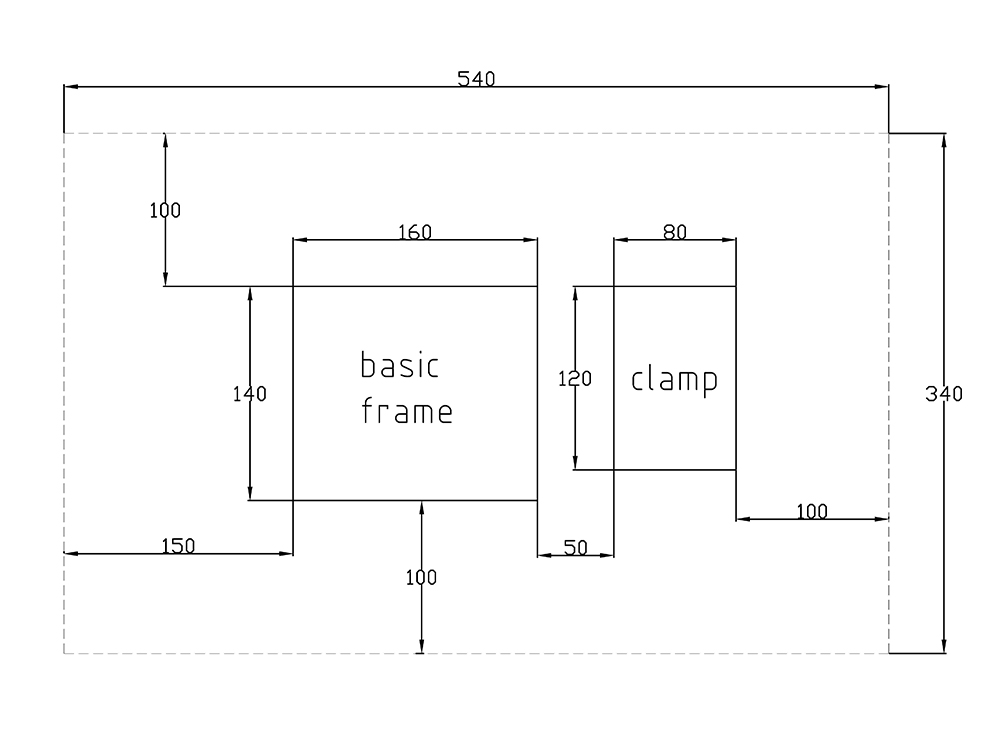

Діаграма зайнятості в космосі