TPWG315 380 DİJİTAL BASINÇ GÖSTERGESİ

Kısa bilgi

PE malzemenin sürekli mükemmelleştirilmesi ve yükseltilmesi özelliğinin yanı sıra, PE borular gaz ve su temini, kanalizasyon bertarafı, kimya endüstrisi, maden vb. alanlarda yaygın olarak kullanılmaktadır.

Fabrikamız on yılı aşkın bir süredir PE, PP ve PVDF'ye uygun TPW serisi plastik boru alın füzyon makinesini araştırıyor ve geliştiriyor.

Bugün ürünlerimiz, plastik boru yapımına uygulanan ve atölyede bağlantı parçaları yapan sekiz çeşit ve 20'den fazla tip içermektedir:

| SHS serisi soket kaynak makinesi | TPWC serisi Şerit testere |

| TPW serisi manuel alın füzyon makinesi | TPWG serisi atölye kaynak makinesi |

| TPWY serisi alın füzyon makinesi | Seri özel aletler |

| QZD serisi Otomatik alın füzyon makinesi | SHM serisi eyer füzyon makinesi |

Bu kılavuz TPWG315 plastik boru atölyesi kaynak makinesi içindir. Elektrik veya mekanik kaynaklı her türlü kazayı önlemek için. Makineyi çalıştırmadan önce aşağıdaki güvenlik kurallarını dikkatlice okumanız ve bunlara uymanız tavsiye edilir.

Özel Açıklama

Makineyi çalıştırmadan önce herkesin bu açıklamayı dikkatle okuması ve başkalarının güvenliğinin yanı sıra ekipmanın ve operatörün güvenliğini de sağlamak için iyi saklaması gerekir.

2.1 Makine PE, PP, PVDF'den yapılmış boruların kaynaklanması için kullanılır ve açıklama yapılmadan malzeme kaynaklamak için kullanılamaz, aksi takdirde makine hasar görebilir veya bazı kazalarla sonuçlanabilir.

2.2 Makineyi patlama tehlikesi olan yerlerde kullanmayın

2.3 Makine sorumlu, kalifiye ve eğitimli personel tarafından çalıştırılmalıdır.

2.4 Makine kuru bir alanda çalıştırılmalıdır. Yağmurda veya ıslak zeminde kullanıldığında koruyucu önlemler alınmalıdır.

2.5 Makine 380V±%10, 50 Hz güç kaynağına ihtiyaç duyuyordu. Uzatma kablo kullanılacaksa uzunluklarına göre yeterli kesit bulunmalıdır.

Emniyet

3.1 güvenlik işaretleri

Aşağıdaki işaretler makineye sabitlenmiştir:

3.2 Güvenlik Önlemleri

Makineyi bu talimatta belirtilen tüm güvenlik kurallarına göre çalıştırırken ve taşırken dikkatli olun.

3.2.1 Kullanırken dikkat edilmesi gerekenler

l Operatör sorumlu ve eğitimli personel olmalıdır.

l Güvenlik ve makinenin sağlığı açısından makineyi yılda bir kez tamamen inceleyin ve bakımını yapın.

güvenilirlik.

3.2.2Güç

Elektrik dağıtım kutusunda ilgili elektrik güvenlik standardına uygun topraklama hatası kesici bulunmalıdır. Tüm güvenlik koruma cihazları, kolayca anlaşılabilecek kelimeler veya işaretlerle gösterilir.

3.2.3 Güvenlik kapağını veya ağı çıkarmadan önce gücü kapatın.

Makinenin güce bağlanması

Makineyi güce bağlayan kablo, mekanik sarsıntıya ve kimyasal korozyona dayanıklı olmalıdır. Uzatılmış tel kullanılıyorsa uzunluğuna göre yeterli sayıda kablo kesitine sahip olması gerekir.

Topraklama: Sitenin tamamı aynı topraklama kablosunu paylaşmalı ve topraklama bağlantı sistemi profesyonel kişiler tarafından tamamlanıp test edilmelidir.

3.2.3Elektrikli ekipmanların depolanması

Dakika için. tehlikelerden korunmak için tüm ekipmanlar aşağıdaki şekilde doğru şekilde kullanılmalı ve saklanmalıdır:

※Standartlara uymayan geçici kablo kullanmaktan kaçının

※ Elektrofor parçalarına dokunmayın

※ Bağlantıyı kesmek için kabloyu çekmeyi yasaklayın

※ Kaldırma ekipmanı için kabloların taşınmasını yasaklayın

※ Kabloların üzerine ağır veya keskin nesneler koymayın ve kablonun sıcaklığını sınırlayıcı sıcaklık (70°C) dahilinde kontrol edin

※ Islak ortamda çalışmayın. Oluğun ve pabuçların kuru olup olmadığını kontrol edin.

※ Makineye su sıçratmayın

3.2.4 Makinenin yalıtım durumunu periyodik olarak kontrol edin

※ Kabloların yalıtımını, özellikle ekstrüde edilmiş noktaları kontrol edin

※ Makineyi aşırı koşullar altında çalıştırmayın.

※ Kaçak anahtarının iyi çalışıp çalışmadığını en az haftada bir kontrol edin.

※ Makinenin topraklamasını kalifiye personel tarafından kontrol edin

3.2.5 Makineyi dikkatlice temizleyin ve kontrol edin

※Makineyi temizlerken izolasyona kolayca zarar verebilecek malzemeleri (aşındırıcı ve diğer solventler gibi) kullanmayın.

※ İşi bitirirken gücün kesildiğinden emin olun.

※Yeniden kullanmadan önce makinede herhangi bir hasar olmadığından emin olun.

Sadece yukarıda bahsedilenlere uyulursa, önlem işe yarayabilir.

3.2.6 Başlangıç

Makineyi açmadan önce anahtarının kapalı olduğundan emin olun.

3.2.7 Parçaların sıkılığı

Boruların doğru şekilde sabitlendiğinden emin olun. İyi hareket edebildiğinden ve aşağı kaymasını önlediğinden emin olun.

3.2.8 Çalışma ortamı

Gözlerde ve solunum yollarında enfeksiyona neden olabileceği için boya, gaz, duman ve yağ dolu ortamlarda makineyi kullanmaktan kaçının.

Makineyi kirli bir yere koymayın.

3.2.9 Çalışma sırasında personel güvenliği

Takıları ve yüzükleri çıkarın ve bol kıyafetler giymeyin Ayakkabı bağcıkları, uzun bıyık veya makineye takılabilecek uzun saçlar giymekten kaçının

3.3 Ekipman Güvenliği

Hidrolik atölye kaynak makinesi yalnızca bir profesyonel veya eğitimli sertifikaya sahip bir işçi tarafından çalıştırılır. Meslekten olmayan biri makineye veya yakındaki diğer kişilere zarar verebilir.

3.3.1 Isıtma plakası

l Isıtma plakasının yüzey sıcaklığı 270°C'ye ulaşabilir. Yanmayı önlemek için asla doğrudan dokunmayın.

lKullanmadan önce ve sonra yüzeyi yumuşak bir bezle temizleyin. Kaplamaya zarar verebilecek aşındırıcı malzemelerden kaçının.

l Isıtma plakası kablosunu kontrol edin ve yüzey sıcaklığını doğrulayın.

3.3.2 Planyalama aracı

l Boruları traşlamadan önce boruların uçları temizlenmeli, özellikle uçların etrafında biriken kum veya diğer hava akımlarından arındırılmalıdır. Bu sayede hem kenarların ömrü uzatılabilir, hem de talaşların tehlikeye atılması önlenebilir.

l Planyalama takımının iki boru ucu tarafından sıkıca kilitlendiğinden emin olun

3.3.3 Ana Bilgisayar:

l Doğru hizalamayı elde etmek için boruların veya bağlantı parçalarının doğru şekilde sabitlendiğinden emin olun.

l Boruları birleştirirken operatörün personel güvenliği açısından makineye belli bir mesafe bırakması gerekmektedir.

l Taşımadan önce tüm kelepçelerin iyice sabitlendiğinden ve taşıma sırasında düşmeyeceğinden emin olun.

Uygulanabilir Aralık ve Teknik Parametreler

| Tip | TPWG315 | |

| Kaynak malzemeleri | PE,PP,PVDF | |

| Dıştan Çap Aralıklar | dirsek (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm |

| te (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| çapraz (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Wyes 45° ve 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Ortam sıcaklığı | -5~45°C | |

| Hidrolik yağı | 40~50(kinematik viskozite)mm2/sn, 40°C) | |

| Güç kaynağı | ~380 V±10 % | |

| Sıklık | 50Hz | |

| Toplam akım | 13A | |

| Toplam güç | 7,4 KW | |

| Isıtma plakası dahil | 5,15KW | |

| Planya aleti motoru | 1,5 KW | |

| Hidrolik ünite motoru | 0,75KW | |

| Yalıtım direnci | >1MΩ | |

| Maks. hidrolik basınç | 6 MPa | |

| Silindirlerin toplam bölümü | 12,56 cm2 | |

| Maks. ısıtma plakası sıcaklığı | 270°C | |

| Isıtma plakasının yüzey sıcaklığındaki fark | ± 7°C | |

| İstenmeyen ses | <70 dB | |

| Yağ deposu Hacmi | 55L | |

| Toplam ağırlık(kg) | 995 | |

Açıklamalar

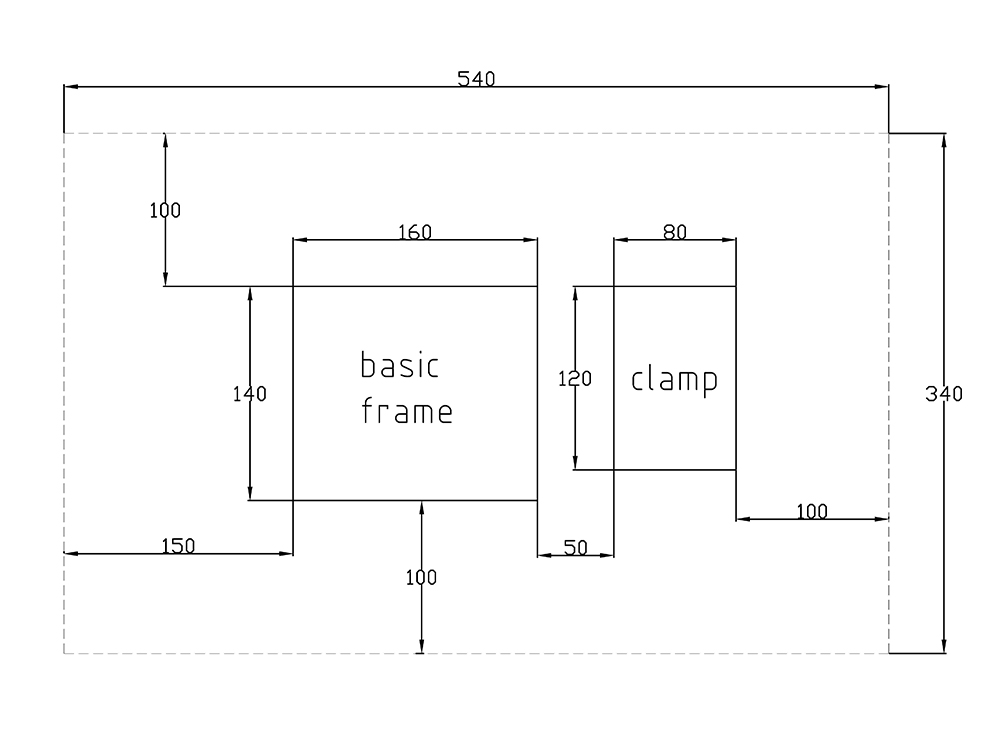

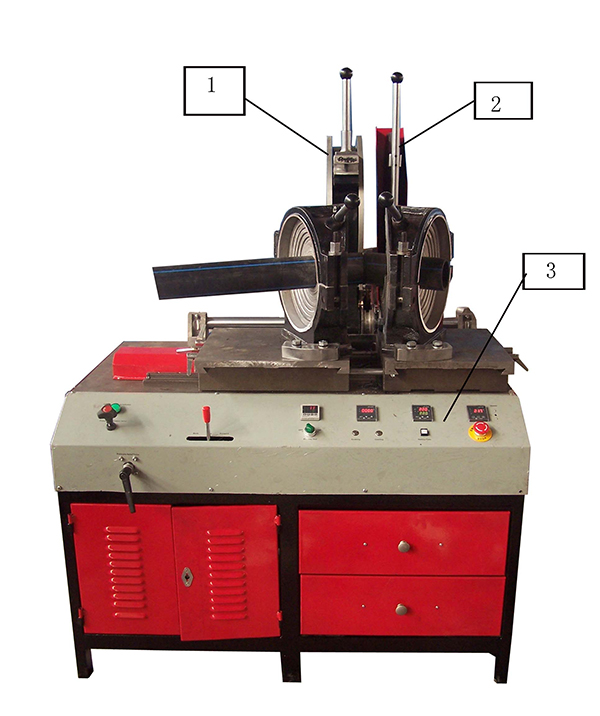

Atölye kaynak makinesi, atölyede dirsek, tee ve çapraz PE boruyu üretebilir. Standart kelepçeler, ISO161/1'e göre standart boru boyutlarına uygundur.

5.1 Ana makine

| 1. Planlama aracı | 2. Isıtma plakası | 3. İşletim paneli |

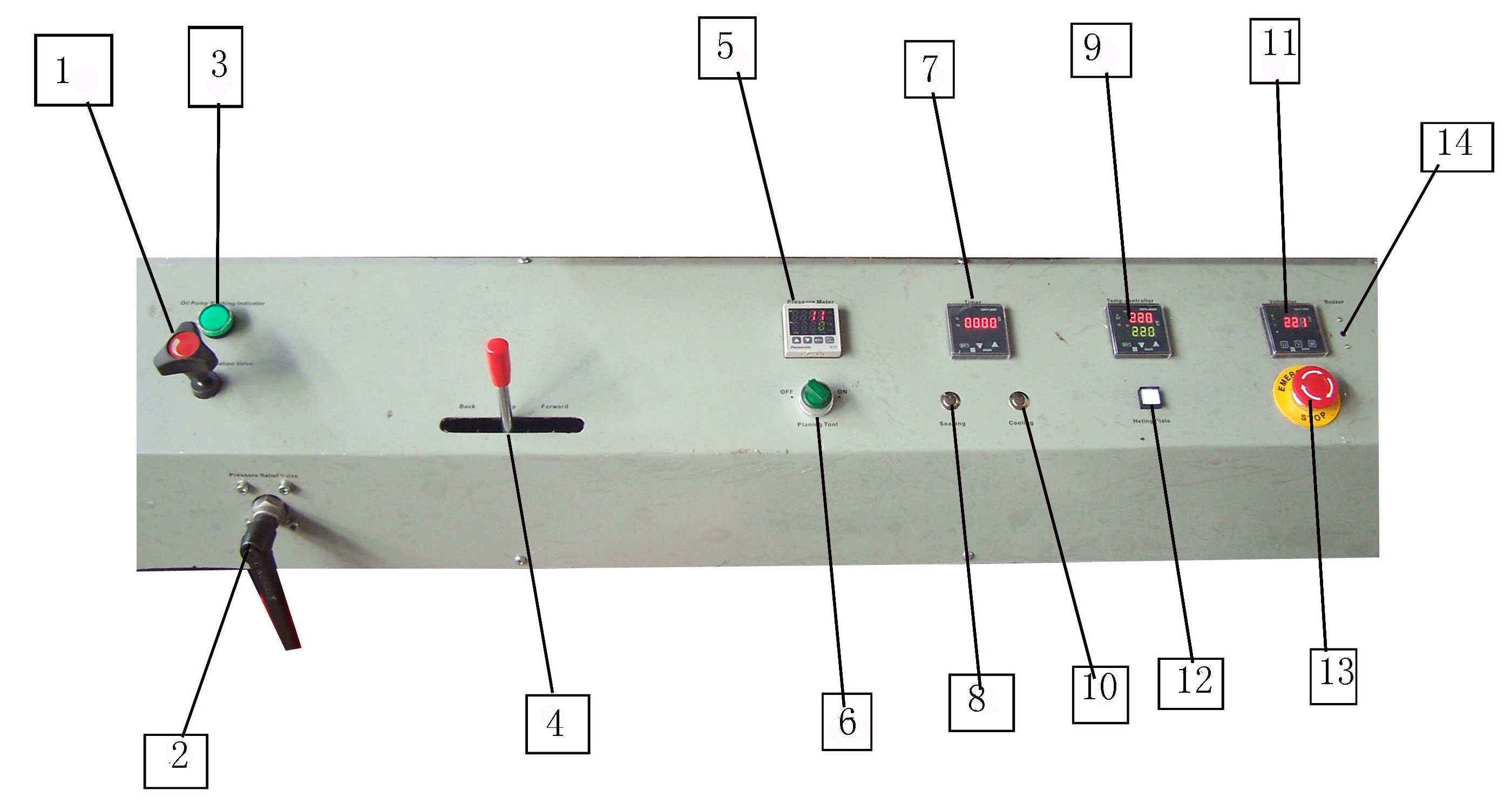

5.2 Çalıştırma paneli

| 1. Basınç Düzenleme Vanası | 2. Basınç Tahliye Vanası | 3. Yağ Pompası Çalışma Göstergesi | 4. Yön Valfi |

| 5. Dijital Basınç Ölçer | 6. Planyalama Düğmesi | 7. Zamanlayıcı | 8. Islatma Süresi Düğmesi |

| 9. Sıcaklık Kontrol Ölçer | 10. Soğutma Süresi Düğmesi | 11. Voltmetre | 12. Isıtma Anahtarı |

| 13. Acil Durdurma | 14. Zil |

Kurulum

6.1 Kaldırma ve kurulum

Makineyi kaldırırken ve kurarken yatay tutulmalı ve istenmeyen hasarları önlemek için asla eğmemeli veya ters çevirmemelisiniz.

6.1.1 Forklift kullanılıyorsa, yağ hortumuna ve devresine zarar vermemek için makinenin altından dikkatli bir şekilde yerleştirilmelidir.

6.1.2 Makineyi kurulum konumuna getirirken ana çerçeve sabit ve yatay tutulmalıdır.

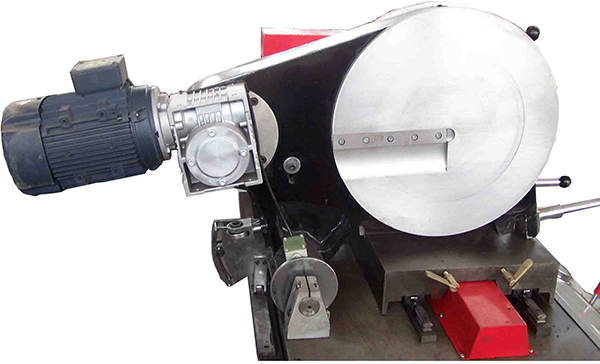

6.1.3 Motoru planya takımının redüksiyon kutusuna takın ve Şekil 3'te gösterildiği gibi vidalarla sabitleyin.

6.2 Bağlantı

Makineyi yerleştirmek için yeterli alanın olduğundan emin olun ve makinenin tamamını yatay tutun ve makineyi kurarken tüm prizlerin, kabloların ve hortumların doğru bağlandığından emin olun.

6.2.1 Ana makineyi elektrik kutusuna bağlayın.

Şekil 4 Isıtma plakasını elektrik kutusuna bağlayın

Şekil 5 Planlama aracını elektrik kutusuna bağlayın

6.2.2 Makinenin kablosunun üç fazlı, beş telli 380V 50HZ olan güce bağlanması.

Güvenlik açısından makinenin topraklama noktasından topraklanması gerekmektedir.

6.2.3 Filtrelenen hidrolik yağını doldurun. Yağın yüksekliği, içerik göstergesi kapsamının yüksekliğinin 2/3'ünden fazla olmalıdır.

Uyarı: Topraklama profesyonel kişiler tarafından yapılmalıdır.

Kullanım Talimatı

Makinedeki tüm güvenlik kurallarına uyun. Eğitimsiz kişilerin makineyi çalıştırmasına izin verilmez.

7.1 Güç

Topraklama arıza kesicisini kapatın

7.2 Yağ pompasını çalıştırın

Dönme yönünü izlemek için yağ pompasını çalıştırın. Manometrede okumalar varsa dönüş doğrudur, değilse iki canlı kabloyu değiştirin.

7.3 Sürükleme basıncını ve sürükleme plakasının hareket hızını kontrol edin ve ayarlayın. Sistemin çalışma basıncı 6 MPa'dır. Birleştirme basıncı kontrol paneli üzerinde bulunan basınç ayar vanası ile ayarlanabilmektedir. Planyalama basıncı kademeli olarak artırılmalı ve sürekli talaşlar ortaya çıktığında (çok büyük değil) sürdürülmelidir. Sürükleme plakasının besleme hızı çek valf (tabanın içinde) aracılığıyla ayarlanabilir.

7.4 Kelepçelerin Kurulumu

Üretilecek bağlantı parçalarına göre sol ve sağ kelepçe yuvalarını (te'ler veya dirsekler için kelepçeler) takın.

1) Öncelikle makineye takılı kilit pimi ile bunları sabitleyin;

2) Özel konum koluyla açıyı ayarlayın;

3) Kilit vidasını bir anahtarla sıkın.

Dirsek kelepçelerin kullanılması gerekiyorsa, açıyı ayarladıktan sonra kilit plakasıyla sıkıca bastırın.

7.5 Boru kaynak işlemine göre sıcaklık kontrol cihazında belirtilen sıcaklığı ayarlayın. (Bkz. bölüm 7.10)

7.6 Planya takımını kaldırmadan veya indirmeden önce saptaki kilitleme cihazını açın.

7.7 Boruların makineye yerleştirilmesi

7.7.1 Yön valfinin koluna etki ederek makinenin kelepçelerini ayırın.

7.7.2 Boruları kelepçelere yerleştirin ve sabitleyin; iki boru ucu arasındaki boşluk planya aleti için yeterli olmalıdır.

7.7.3 Basınç tahliye vanasını kilitleyin, iki ucunu kapatarak basınç ayar vanasını manometre boru malzemelerine göre belirlenen füzyon basıncını gösterene kadar çevirin.

7.8 Planyalama

7.8.1 Yönlendirme valfına etki ederek kelepçeleri ayırın ve basınç tahliye valfini tamamen açın.

7.8.2 Planya aletini iki boru ucu arasına yerleştirin ve açın, yön valfinin "ileri" hareketiyle boru uçlarını planlama aletine doğru yaklaştırın ve iki taraftan sürekli talaşlar görünene kadar basınç ayar valfini uygun basıncı koruyacak şekilde ayarlayın. kenarlar.Not: 1) Talaşların kalınlığı 0,2~0,5 mm arasında olmalıdır ve planya aletinin yüksekliği ayarlanarak değiştirilebilir.

2) Planlama aletinin hasar görmesini önlemek için planyalama basıncı 2,0 MPa'yı aşmamalıdır.

7.8.3 Planyalamadan sonra kelepçeleri ayırın ve planlama aletini çıkarın.

7.8.4 Hizalamak için iki ucu kapatın. Yanlış hizalama boru kalınlığının %10'unu aşarsa üst kelepçeleri gevşeterek veya sıkarak düzeltin. Uçlar arasındaki boşluk borunun et kalınlığının %10'unu aşarsa, gereklilik elde edilene kadar boruyu yeniden planlayın.

7.9 Kaynak

7.9.1 Islatma süresini ve soğuma süresini kaynak işlemine göre ayarlayın.

7.9.2 Planya aletini çıkardıktan sonra, ısıtma plakasını yerleştirin, ısıtma basıncını belirtilen füzyon basıncına (P) yükselten yönlendirme valfini ileri iterken basınç tahliye valfini kademeli olarak kilitleyin.1). Boru uçları ısıtma plakasına yapışır ve füzyon başlar.

7.9.3 Küçük bir damla oluştuğunda, basıncı korumak için ortadaki yön valfini geriye doğru itin. Basıncı ıslatma basıncına düşürmek için salınımlı çek valfi çevirin (P)2) ve ardından hızlıca kilitleyin. Daha sonra ıslatma süresi düğmesine basarak süreyi ayarlayın.

7.9.4 Islatma işleminden sonra (sesli alarmlar), yönlendirme valfini harekete geçirerek kelepçeleri açın ve ısıtma plakasını hızla çıkarın.

7.9.5 Eriyen iki ucu hızla birleştirin ve yön valfini kısa bir süre "ileri" konumda tutun ve ardından basıncı korumak için orta konuma geri itin. Bu sırada manometrede okunan değerler, ayarlanan füzyon basıncıdır (değilse, basınç düzenleme valfına etki ederek bunu ayarlayın).

7.9.6 Soğutma başladığında soğutma süresi düğmesine basın. Soğutma süresi dolduktan sonra sesli alarm çalar. Basınç tahliye vanasına etki ederek sistem basıncını yeniden sağlayın, kelepçeleri açın ve bağlantıları çıkarın.

7.9.7 Bağlantıyı kaynak işlemi standartlarına göre kontrol edin.

7.10 Sıcaklık kontrol cihazı ve zamanlayıcı

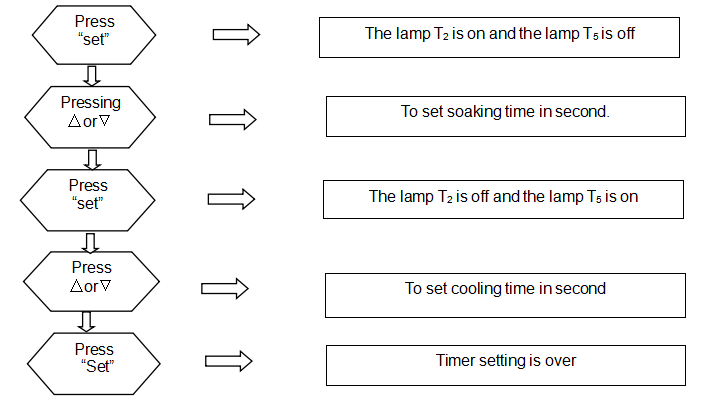

7.10.1 Zamanlayıcı ayarı

7.10 Sıcaklık kontrol cihazı ve zamanlayıcı

7.10.1 Zamanlayıcı ayarı

7.10.2 Zamanlayıcı kullanımı

7.10.3 Sıcaklık kontrol cihazı ayarı

1) Üst pencerede “sd” görünene kadar “SET” tuşuna 3 saniyeden fazla basın.

2) Değeri belirtilen sıcaklığa değiştirmek için “∧” veya “∨” tuşuna basın (“∧” veya “∨” tuşuna sürekli basın, değer otomatik olarak artı veya eksi olacaktır)

3) Ayarlamanın ardından izleme ve kontrol arayüzüne geri dönmek için “SET” tuşuna basın

Referans Kaynak Standardı (DVS2207-1-1995)

8.1 Farklı kaynak standartları ve PE malzemeleri nedeniyle, füzyon işleminin aşamasının süresi ve basıncı farklıdır. Gerçek kaynak parametrelerinin boru ve bağlantı parçaları üreticileri tarafından kanıtlanması gerektiğini önermektedir.

8.2 PE, PP ve PVDF'den yapılmış boruların DVS standardına göre verilen kaynak sıcaklığı 180°C ila 270°C arasındadır. Isıtma plakasının uygulama sıcaklığı 180~230°C arasındadır ve Maks. yüzey sıcaklığı 270 ° C'ye ulaşabilir.

8.3 Referans standardıDVS2207-1-1995

| Duvar kalınlığı (mm) | Boncuk yüksekliği (mm) | Boncuk oluşturma basıncı (MPa) | Islatma süresi t2(San) | Islatma basıncı (MPa) | Değişim süresi t3(saniye) | Basınç oluşturma süresi t4(saniye) | Kaynak basıncı (MPa) | Soğutma süresi t5(dakika) |

| 0~4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4.5~7 | 1.0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

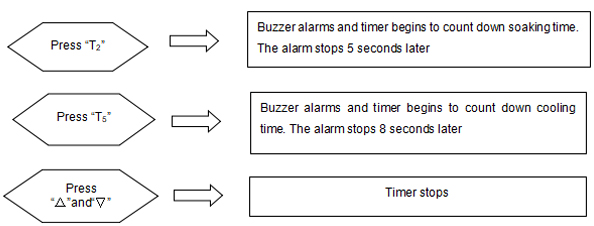

Açıklama: Formdaki boncuk oluşturma basıncı ve kaynak basıncı önerilen arayüz basıncıdır; gösterge basıncı aşağıdaki formülle hesaplanmalıdır.

Montaj İmalatı Prosedürü

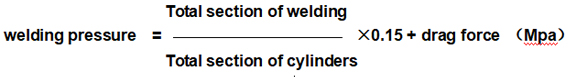

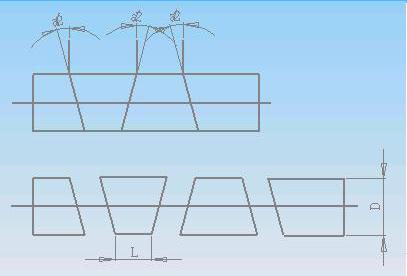

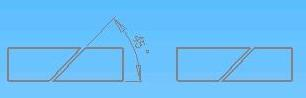

9.1 Dirsek yapımı

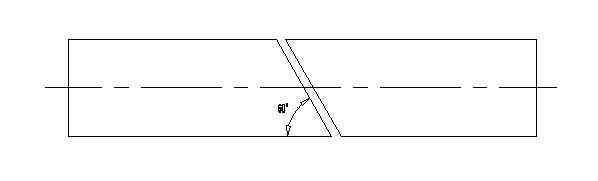

9.1.1 Dirseğin açısına ve kaynak parçalarının miktarına göre her parça arasındaki kaynak açısına karar verilebilir.

Açıklama: α – kaynak açısı

β - dirsek açısı

n – segment miktarı

Örneğin: 90° dirsek kaynak yapılacak beş parçaya bölünmüştür, kaynak açısı α=β/(n-1)=90°/(5-1)=22,5°

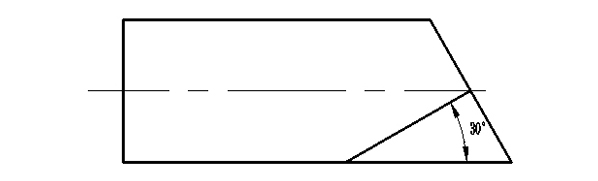

9.1.2 Kaynak parça miktarlarında her kaynak parçasının min boyutu açıya göre şerit testere ile kesilir.

Açıklama:

D - borunun dış çapı

L - Her parçanın minimum uzunluğu

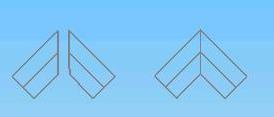

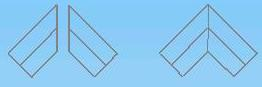

9.2 T parçaları üreten prosedür

9.2.1 Malzemeler aşağıdaki şemadaki gibidir:

9.2.2 Diyagram yapısı olarak kaynak:

9.2.3 Diyagramdaki gibi bir açı kesilir

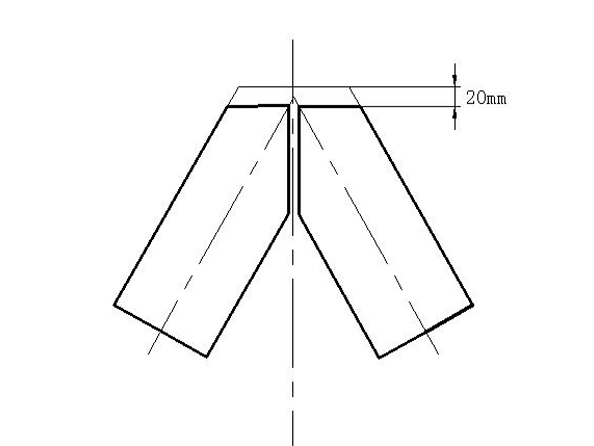

Uyarı: “a” boyutu, planlama marjı ve telafi edici eritilebilir boncuk olarak 20 µm'den az olmamalıdır.

9.2.4 Kaynak diyagram yapısı olarak tee'ler üretilmiştir.

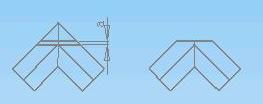

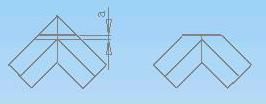

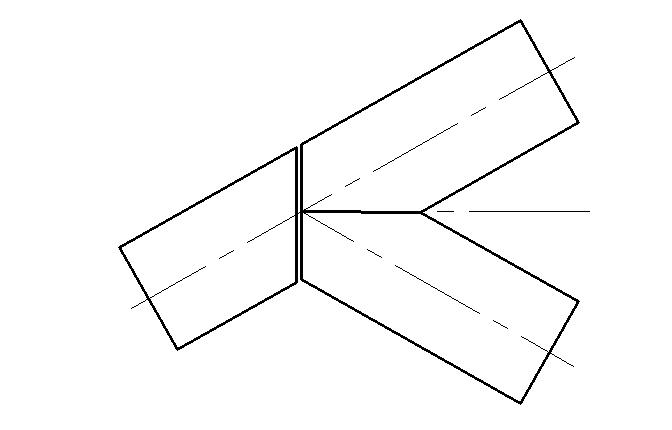

9.3 Eşit çaplı çapraz borular için prosedür

9.3.1 Malzemeler aşağıdaki şemaya göre kesilir

9.3.2 İki bağlantı elemanı şema yapısındaki gibi kaynaklanmıştır:

9.3.3 Diyagramdaki gibi bir açı kesilir:

Uyarı: "a" boyutu 20㎜'den az olmamalıdır; bu, planlama marjı ve telafi edici eritilebilir boncuk anlamına gelir.

9.3.4 Diyagram yapısı olarak kaynaklı.

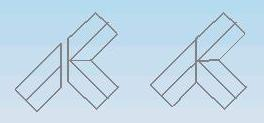

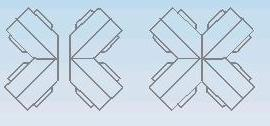

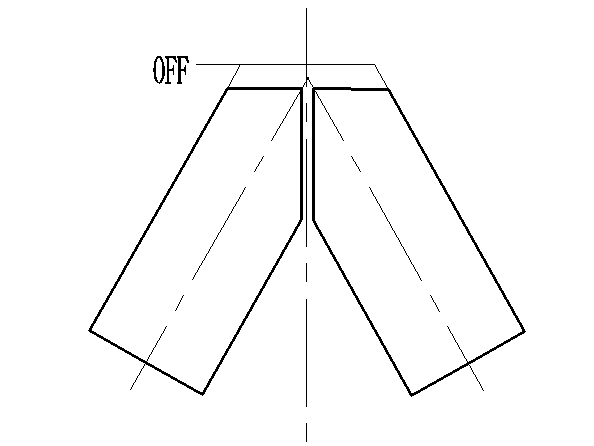

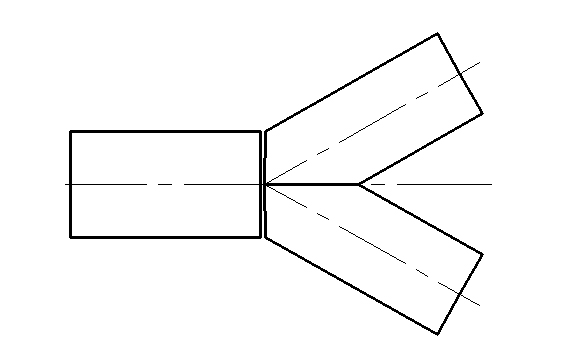

9.4 “Y” şeklindeki bağlantı parçalarının imalat prosedürü (45° veya 60°)

9.4.1 aşağıdaki çizime göre kesin (örnek olarak 60°“Y” şeklindeki bağlantı parçalarını alın)

9.4.2 İlk kaynağa aşağıdaki çizimlere göre ilerleyin:

9.4.3 Kelepçeleri ayarlayın ve ikinci kaynağa geçin.

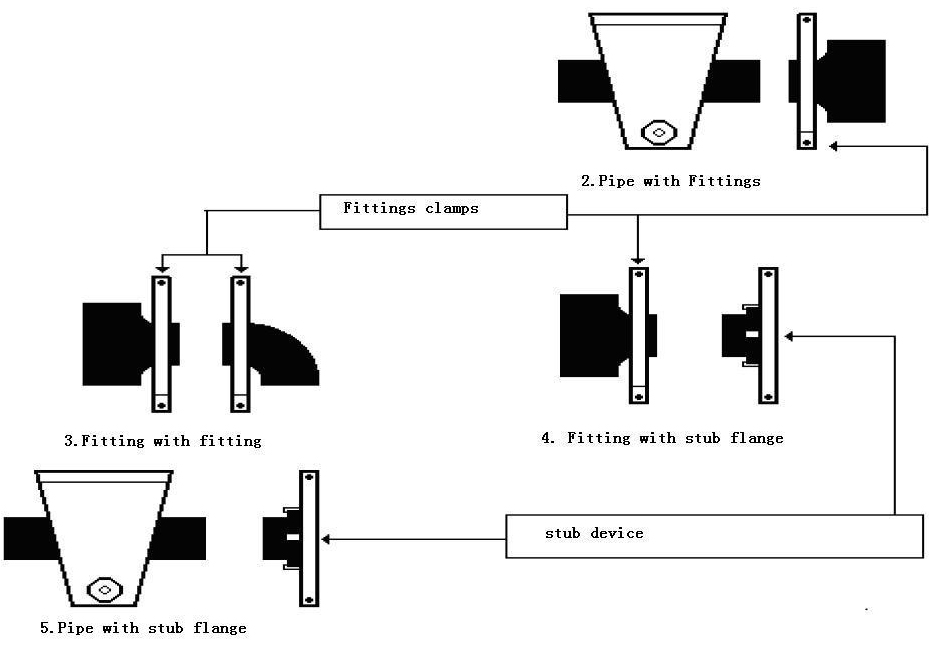

9.5 diğer bağlantı parçalarının kaynağı

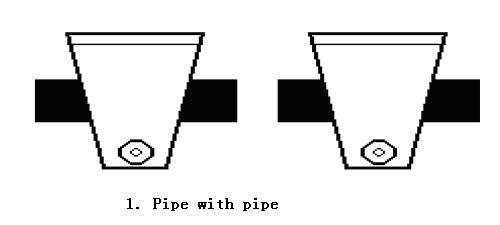

9.5.1. Borulu boru

9.5.2. Bağlantı parçası ile boru

9.5.3 Bağlantı parçasıyla montaj

9.5.4 Saplama flanşlı montaj

9.5.5 Saplama flanşlı boru

Arıza Analizi ve Çözümleri

10.1 Sık görülen bağlantı kalitesi sorunlarının analizi:

10.2 Bakım

u PTFE kaplı ısıtma plakası

PTFE kaplamanın zarar görmesini önlemek için lütfen ısıtmalı aynayı tutarken dikkatli olun.

PTFE kaplı yüzeyleri daima temiz tutunuz, temizlik yüzey hala sıcakken yumuşak bir bez veya kağıt kullanılarak yapılmalı, PTFE kaplı yüzeylere zarar verebilecek aşındırıcı maddelerden kaçınılmalıdır.

Düzenli aralıklarla size şunları öneriyoruz:

- Hızlı buharlaşan bir deterjan (alkol) kullanarak yüzeyleri temizleyin.

- Vidaların sıkılığını, kablo ve fişin durumunu kontrol edin

u Planyalama aleti

Bıçakların daima temiz tutulması ve kasnakların deterjan kullanılarak yıkanması önemle tavsiye edilir.

Düzenli aralıklarla, dahili yağlamayla birlikte komple bir temizleme işlemi gerçekleştirin.

u Hidrolik ünite

Hidrolik ünitenin özel bir bakıma ihtiyacı yoktur ancak aşağıdaki talimatlara uyulmalıdır:

A. Yatay yağı periyodik olarak kontrol edin ve yağ türü eklenmesi durumunda:

Yatay, tankın maksimum yatayından 5 cm'den daha alçak olmamalıdır.

Her 15 iş gününde bir kontrol yapılması önemle tavsiye edilir.

B. Yağı her 6 ayda bir veya 630 çalışma saatinden sonra tamamen değiştirin.

C. Hidrolik üniteyi, depoya ve hızlı bağlantılara özellikle dikkat ederek temiz tutun.

10.3 Sık arıza analizleri ve çözümü

Kullanım sırasında hidrolik ünite ve elektrik ünitelerinde bazı sorunlar ortaya çıkabilir. Sık görülen arızalar şu şekilde sıralanmaktadır:

Parçaların bakımını yaparken veya değiştirirken lütfen birlikte verilen aletleri, yedek parçaları veya güvenlik sertifikasına sahip diğer aletleri kullanın. Güvenlik sertifikası olmayan alet ve yedek parçaların kullanılması yasaktır.

| Hidrolik ünite arızaları | |||||

| No | arıza | analizler | çözümler | ||

| 1 | Motor çalışmıyor |

gevşetildi

| |||

| 2 | Motor anormal gürültüyle birlikte çok yavaş dönüyor |

| 3 MPa'dan fazla

| ||

| 3 | Silindir anormal çalışıyor |

sıkıca kilitlendi

| havayı dışarı çıkarmak. | ||

| 4 | Sürüklenen plaka hareketli silindir çalışmıyor |

valf tıkalı |

taşma valfi (1,5 MPa uygundur).

| ||

| 5 | Silindir sızıntısı | 1. Yağ segmanı arızalı2. Silindir veya piston ciddi şekilde hasar görmüş | 1. Yağ halkasını2 değiştirin. Silindiri değiştirin | ||

| 6 | Basınç artırılamıyor veya dalgalanma çok büyük | 1. Taşma valfinin göbeği tıkalı.2. Pompada sızıntı var.3. Pompanın bağlantı boşluğu gevşemiş veya kama yuvası kaymış. | 1. Taşma valfinin2 çekirdeğini temizleyin veya değiştirin. Yağ pompasını3 değiştirin. Bağlantı boşluğunu değiştirin | ||

| 7 | Kesme basıncı ayarlanamıyor | 1. Devre arızalı2. Elektromanyetik bobin arızalı3. Taşma valfi tıkalı4. Taşma valfinin kesilmesi anormal | 1. Devreyi kontrol edin (elektromanyetik bobindeki kırmızı diyot parlıyor)2. Elektromanyetik bobini3 değiştirin. Taşma valfinin4 çekirdeğini temizleyin. Kesme taşma valfini kontrol edin | ||

| Elektrik ünitelerinin arızaları | |||||

| 8 | Makinenin tamamı çalışmıyor |

| 1. Güç kablosunu kontrol edin2. Çalışma gücünü kontrol edin3. Topraklama arıza kesicisini açın | ||

| 9 | Topraklama hatası anahtarı tetikleniyor |

| 1. Güç kablolarını kontrol edin2. Elektrik elemanlarını kontrol edin.3. Daha yüksek güç güvenliği cihazını kontrol edin | ||

| 10 | Anormal derecede sıcaklık artışı |

4. 4. Sıcaklık kontrol cihazının okumaları 300°C'nin üzerindeyse, bu durum sensörün hasar görmüş olabileceğini veya bağlantının gevşemiş olabileceğini gösterir. Sıcaklık kontrol cihazı, sensörde kısa devre olduğunu gösteren LL'yi gösteriyorsa. Sıcaklık kontrol cihazı, sensör devresinin açık olduğunu gösteren HH'yi gösteriyorsa. 5. Sıcaklık kontrol cihazının üzerinde bulunan düğmeyi kullanarak sıcaklığı düzeltin.

| kontaktörler

denetleyici

sıcaklığı ayarla

gerekirse kontaktörler | ||

| 11 | Isıtma sırasında kontrol kaybı | Kırmızı ışık yanıyor ama sıcaklık hala artıyor, bunun nedeni konnektörün arızalı olması veya 7 ve 8 numaralı bağlantıların gerekli sıcaklığa ulaştığında açılamamasıdır. | Sıcaklık kontrol cihazını değiştirin | ||

| 12 | Planya takımı dönmüyor | Limit anahtarı etkin değil veya planya takımının mekanik parçaları kırpılmış. | Planlama aracı sınırını değiştirin anahtar veya küçük dişli | ||

Devre ve Hidrolik Ünite Şeması

11.1 Devre ünitesi şeması (ekte görülmektedir)

11.2 Hidrolik ünite şeması (ekte görülmektedir)

Uzay Meslek Tablosu