MEDIDOR DE PRESSÃO DIGITAL TPWG315 380

Apresentação

Juntamente com a propriedade de aperfeiçoamento e elevação contínuos do material PE, os tubos PE são amplamente utilizados no abastecimento de gás e água, eliminação de esgoto, indústria química, minas e assim por diante.

Nossa fábrica tem pesquisado e desenvolvido máquina de fusão de topo de tubo de plástico da série TPW que é adequada para PE, PP e PVDF há mais de dez anos.

Hoje, nossos produtos incluem oito tipos e mais de 20 tipos que se aplicam à construção de tubos de plástico e fazem acessórios em oficinas da seguinte forma:

| Soldador de soquete série SHS | Serra de fita série TPWC |

| Máquina de fusão manual série TPW | Máquina de solda de oficina série TPWG |

| Máquina de fusão de topo série TPWY | Ferramentas especiais de série |

| Máquina de fusão automática série QZD | Máquina de fusão de sela série SHM |

Este manual é para a máquina de solda de oficina de tubos de plástico TPWG315. Para evitar qualquer tipo de acidente causado por danos elétricos ou mecânicos. Sugere-se ler atentamente e seguir as seguintes regras de segurança antes de operar a máquina.

Descrição especial

Antes de operar a máquina, qualquer pessoa deve ler atentamente esta descrição e mantê-la bem para garantir a segurança do equipamento e do operador, bem como a segurança de terceiros.

2.1 A máquina é utilizada para soldar tubos feitos de PE, PP, PVDF e não pode ser utilizada para soldar materiais sem descrição, caso contrário a máquina pode ser danificada ou causar algum acidente.

2.2 Não use a máquina em locais com risco potencial de explosão

2.3 A máquina deve ser operada por pessoal responsável, qualificado e treinado.

2.4 A máquina deve ser operada em área seca. As medidas de proteção devem ser adotadas quando for utilizado sob chuva ou em solo molhado.

2.5 A máquina exigia fonte de alimentação de 380V±10%, 50 Hz. Se for necessário usar um cabo extensor, deve haver seção suficiente de acordo com seu comprimento.

Segurança

3.1 marcas de segurança

As seguintes marcas estão fixadas na máquina:

3.2 Precauções de Segurança

Tenha cuidado ao operar e transportar a máquina de acordo com todas as regras de segurança nestas instruções.

3.2.1 Aviso ao usar

l O operador deve ser pessoal responsável e treinado.

l Inspecione completamente e mantenha a máquina por ano para segurança e

confiabilidade.

3.2.2Poder

A caixa de distribuição de energia elétrica deve possuir interruptor de falha à terra com padrão de segurança elétrica relevante. Todos os dispositivos de proteção de segurança são indicados por palavras ou marcas de fácil compreensão.

3.2.3 Desligue a energia antes de remover a tampa ou rede de segurança.

Conexão da máquina à energia

O cabo que conecta a máquina à energia deve ser à prova de concussão mecânica e corrosão química. Se for utilizado o fio estendido, ele deverá ter seção de condutor suficiente de acordo com seu comprimento.

Aterramento: Todo o local deve compartilhar o mesmo fio terra e o sistema de conexão terra deve ser concluído e testado por profissionais.

3.2.3Armazenamento de equipamentos elétricos

Para o mínimo. perigos, todos os equipamentos devem ser utilizados e armazenados corretamente da seguinte forma:

※Evite usar fio temporário que não esteja em conformidade com o padrão

※ Não toque nas peças do eletróforo

※ Proibir retirar o cabo para desconectar

※ Proibir o transporte de cabos para equipamentos de elevação

※ Não coloque objetos pesados ou pontiagudos nos cabos e controle a temperatura do cabo dentro da temperatura limite (70 ℃)

※ Não trabalhe em ambiente úmido. Verifique se a ranhura e as sapatas estão secas.

※ Não salpique a máquina

3.2.4 Verifique periodicamente as condições de isolamento da máquina

※ Verifique o isolamento dos cabos, especialmente os pontos extrudados

※ Não opere a máquina sob condições extremas.

※ Verifique se o interruptor de vazamento funciona bem pelo menos uma vez por semana.

※ Verifique o aterramento da máquina por pessoal qualificado

3.2.5 Limpe e verifique a máquina cuidadosamente

※Não use materiais (como abrasivos e outros solventes) que danifiquem facilmente o isolamento ao limpar a máquina.

※ Certifique-se de que a energia esteja desconectada ao terminar o trabalho.

※Certifique-se de que não haja nenhum dano na máquina antes de reutilizá-la.

Seguindo apenas o mencionado acima, a precaução pode funcionar bem.

3.2.6 Começando

Certifique-se de que a chave da máquina esteja fechada antes de ligá-la.

3.2.7 Aperto das peças

Certifique-se de que os tubos estejam fixados corretamente. Certifique-se de que ele pode se mover bem e evitar que deslize para baixo.

3.2.8 Ambiente de trabalho

Evite utilizar a máquina em ambientes cheios de tinta, gás, fumaça e óleo, pois isso poderia causar infecção nos olhos e no trato respiratório.

Não coloque a máquina em local sujo.

3.2.9 Segurança do pessoal durante o trabalho

Retire joias e anéis e não use roupas largas evite usar cadarços de sapato, bigodes longos ou cabelos longos que possam ficar presos na máquina

3.3 Segurança do Equipamento

A máquina de solda hidráulica para oficina só é operada por profissional ou trabalhador com certificado treinado. Um leigo pode danificar a máquina ou outras pessoas próximas.

3.3.1 Placa de aquecimento

l A temperatura da superfície da placa de aquecimento pode atingir 270 ℃. Nunca toque diretamente para evitar queimaduras

l Antes e depois de usar, limpe a superfície com um pano macio. Evite materiais abrasivos que possam danificar o revestimento.

l Verifique o cabo da placa de aquecimento e verifique a temperatura da superfície.

3.3.2 Ferramenta de planejamento

l Antes de raspar os tubos, as extremidades dos tubos devem ser limpas, especialmente limpe a areia ou outras correntes de ar espalhadas nas extremidades. Ao fazer isso, a vida útil da borda pode ser prolongada e também evitar que as aparas sejam jogadas em perigo.

l Certifique-se de que a ferramenta de aplainamento esteja bem travada pelas duas extremidades do tubo

3.3.3 Mainframe:

l Certifique-se de que os tubos ou conexões estejam fixados corretamente para obter o alinhamento correto.

l Ao unir tubos, o operador deve manter um certo espaço na máquina para segurança pessoal.

l Antes de transportar, certifique-se de que todos os grampos estejam bem fixados e não possam cair durante o transporte.

Faixa aplicável e parâmetros técnicos

| Tipo | TPWG315 | |

| Materiais para soldagem | PE, PP, PVDF | |

| Fora Diâmetro intervalos | cotovelo (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm |

| T (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| cruz (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Estrelas 45° e 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Temperatura ambiente | -5~45℃ | |

| Óleo hidráulico | 40~50(viscosidade cinemática)mm2/s, 40°C) | |

| Fonte de energia | ~380V±10% | |

| Freqüência | 50Hz | |

| Corrente total | 13A | |

| Potência total | 7,4 kW | |

| Incluir, placa de aquecimento | 5,15 kW | |

| Motor de ferramenta de aplainamento | 1,5 kW | |

| Motor da unidade hidráulica | 0,75 kW | |

| Resistência isolante | >1MΩ | |

| Máx. pressão hidráulica | 6 MPa | |

| Seção total dos cilindros | 12,56 centímetros2 | |

| Máx. temperatura da placa de aquecimento | 270°C | |

| Diferença na temperatura da superfície da placa de aquecimento | ± 7 ℃ | |

| Som indesejado | <70dB | |

| Volume do tanque de óleo | 55L | |

| Peso total (kg) | 995 | |

Descrições

A máquina de solda de oficina pode produzir cotovelo, T, cruz por tubo PE na oficina. As braçadeiras padrão estão em conformidade com os tamanhos dos tubos padrão de acordo com ISO161/1.

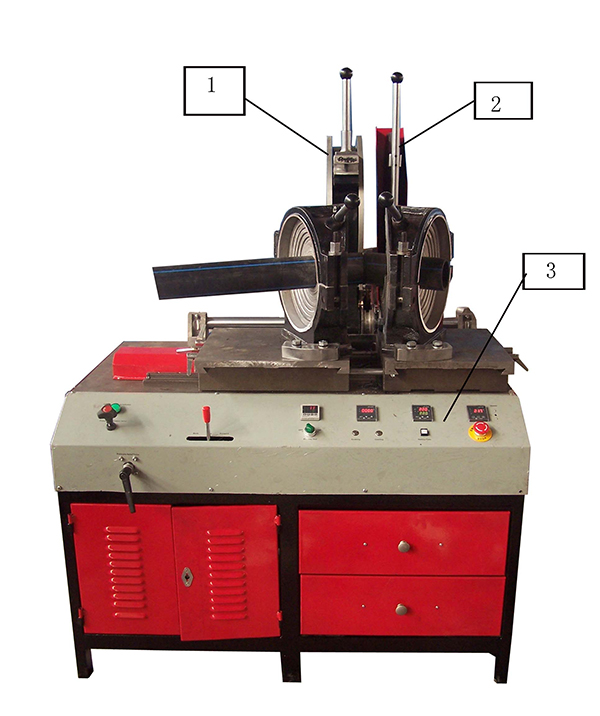

5.1 Máquina principal

| 1. Ferramenta de planejamento | 2. Placa de aquecimento | 3. Painel de operação |

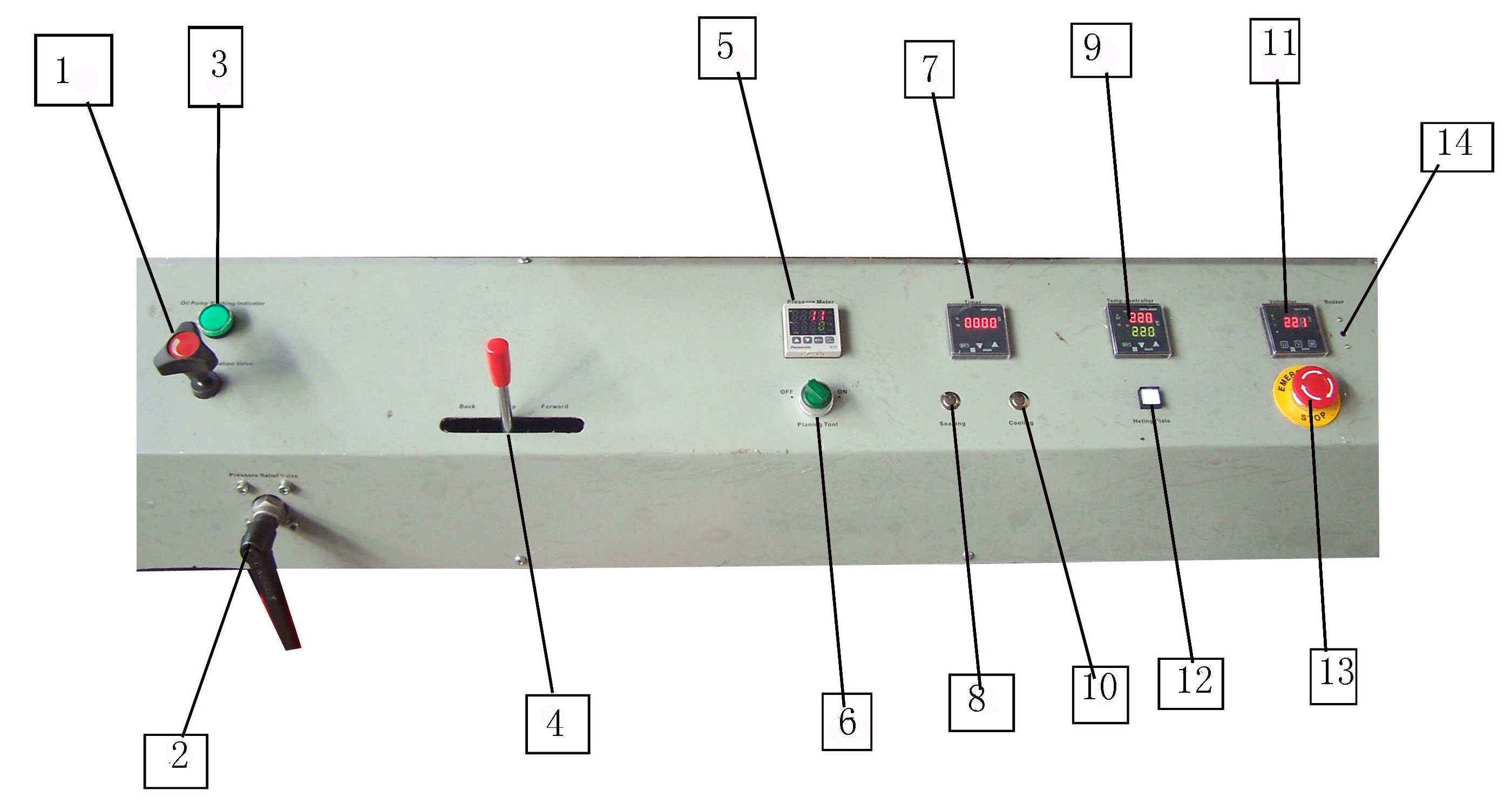

5.2 Painel de operação

| 1. Válvula reguladora de pressão | 2. Válvula de alívio de pressão | 3. Indicador de funcionamento da bomba de óleo | 4. Válvula de direção |

| 5. Medidor de pressão digital | 6. Botão de planejamento | 7. Temporizador | 8. Botão de tempo de imersão |

| 9. Medidor de controle de temperatura | 10. Botão de tempo de resfriamento | 11. Voltímetro | 12. Interruptor de aquecimento |

| 13. Parada de Emergência | 14. Campainha |

Instalação

6.1 Elevação e instalação

Ao levantar e instalar a máquina deve mantê-la na horizontal e nunca incliná-la ou invertê-la para evitar danos indesejados.

6.1.1 Se for utilizada uma empilhadeira, ela deve ser inserida cuidadosamente pela parte inferior da máquina para evitar danificar a mangueira de óleo e o circuito

6.1.2 Ao transportar a máquina para a posição de instalação, o chassi principal deve ser mantido estável e horizontal.

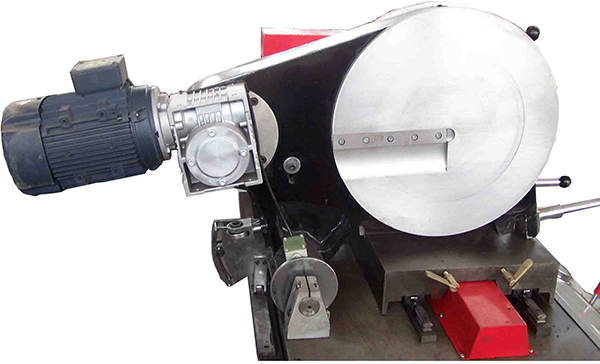

6.1.3 Instale o motor na caixa de redução da plaina e fixe-o por meio de parafusos, mostrados na Fig .3.

6.2 Conexão

Certifique-se de que o espaço seja suficiente para colocar a máquina e mantenha toda a máquina na horizontal e garanta a correta conexão de todas as tomadas, cabos e mangueiras ao instalar a máquina.

6.2.1 Conecte a máquina principal à caixa elétrica.

Fig. 4 Conecte a placa de aquecimento à caixa elétrica

Fig. 5 Conecte a ferramenta de planejamento à caixa elétrica

6.2.2 Conectando o cabo da máquina à alimentação, que é trifásica - cinco fios 380V 50HZ.

Por segurança, a máquina deve ser aterrada no ponto de aterramento da máquina.

6.2.3 Encha com óleo hidráulico filtrado. A altura do óleo deve ser superior a 2/3 da altura do medidor de conteúdo.

Aviso: A ligação à terra deve ser realizada por profissionais.

Instruções de uso

Siga todas as regras de segurança da máquina. Pessoas não treinadas não estão autorizadas a operar a máquina.

7.1 Poder

Fechar o interruptor de falta à terra

7.2 Iniciar bomba de óleo

Ligue a bomba de óleo para observar a direção de rotação. Se o manômetro tiver leituras, a rotação está correta; caso contrário, troque quaisquer dois fios energizados.

7.3 Verifique e ajuste a pressão de arrasto e a velocidade de movimento da placa de arrasto. A pressão de trabalho do sistema é de 6 MPa. A pressão de união pode ser ajustada pela válvula reguladora de pressão localizada no painel de controle. A pressão de aplainamento deve ser aumentada gradativamente e mantida quando aparecerem lascas contínuas (não muito grandes). A velocidade de alimentação da placa de arrasto pode ser ajustada através da válvula de retenção (dentro da base).

7.4 Instalação de Grampos

Instale os assentos dos grampos esquerdo e direito (braçadeiras para tês ou cotovelos) de acordo com as conexões a serem fabricadas.

1) Fixe-os primeiramente pelo pino de trava acoplado à máquina;

2) Ajuste o ângulo com a alça de localização especial;

3) Aperte o parafuso de trava com uma chave inglesa.

Se for necessário usar braçadeiras de cotovelo, pressione-as firmemente com a placa de travamento após ajustar o ângulo.

7.5 Defina a temperatura especificada no controlador de temperatura de acordo com o processo de soldagem do tubo. (Ver seção 7.10)

7.6 Antes de levantar ou abaixar a plaina, abra o dispositivo de trava na alça.

7.7 Posicionamento dos tubos na máquina

7.7.1 Separe as pinças da máquina atuando na alavanca da válvula de direção

7.7.2 Posicione os tubos nas braçadeiras e fixe-os; o espaço entre as duas extremidades do tubo deve ser suficiente para a ferramenta de aplainamento.

7.7.3 Trave a válvula limitadora de pressão, enquanto fecha as duas extremidades, gire a válvula reguladora de pressão até que o manômetro indique a pressão de fusão, que é determinada pelos materiais do tubo.

7.8 Planeamento

7.8.1 Separe as braçadeiras atuando na válvula de direção e abra totalmente a válvula limitadora de pressão.

7.8.2 Coloque a ferramenta de aplainamento entre as duas extremidades dos tubos e ligue, aproxime as extremidades dos tubos em direção à ferramenta de aplainamento atuando na válvula de direção “para frente”, e ajuste a válvula reguladora de pressão para manter a pressão adequada até que aparas contínuas apareçam nos dois lados.Nota: 1) A espessura das aparas deve estar entre 0,2 ~ 0,5 mm e pode ser alterada ajustando a altura da ferramenta de aplainamento.

2) A pressão de planejamento não deve exceder 2,0 MPa para evitar danos à ferramenta de planejamento.

7.8.3 Após o aplainamento, separe os grampos e remova a ferramenta de aplainamento.

7.8.4 Feche as duas extremidades para alinhá-las. Se o desalinhamento exceder 10% da espessura do tubo, melhore-o afrouxando ou apertando as braçadeiras superiores. Se a folga entre as extremidades exceder 10% da espessura da parede do tubo, aplainar o tubo novamente até atingir o requisito.

7.9 Soldagem

7.9.1 Defina o tempo de imersão e o tempo de resfriamento de acordo com o processo de soldagem.

7.9.2 Após remover a ferramenta de aplainamento, coloque a placa de aquecimento, trave gradualmente a válvula de alívio de pressão enquanto empurra a válvula de direção para frente, o que aumenta a pressão de aquecimento para a pressão de fusão especificada(P1). As extremidades do tubo aderem à placa de aquecimento e a fusão começa.

7.9.3 Quando um pequeno cordão se formar, empurre a válvula de direção no meio para manter a pressão. Gire a válvula de retenção oscilante para diminuir a pressão até a pressão de imersão (P2) e bloqueie-o rapidamente. Em seguida, pressione o botão do tempo de imersão para cronometrar.

7.9.4 Após a imersão (os alarmes sonoros), abra as pinças atuando na válvula de direção e retire rapidamente a placa de aquecimento.

7.9.5 Junte as duas extremidades derretidas rapidamente e mantenha a válvula de direção na posição “para frente” por um curto período de tempo e depois empurre de volta para a posição intermediária para manter a pressão. Neste momento, a leitura no manômetro é a pressão de fusão definida (caso contrário, ajuste-a atuando na válvula reguladora de pressão).

7.9.6 Pressione o botão do tempo de resfriamento quando o resfriamento começar. Depois de decorrido o tempo de resfriamento, a campainha soa. Reviva a pressão do sistema atuando na válvula limitadora de pressão, abra as braçadeiras e remova as juntas.

7.9.7 Verifique a junta conforme normas de processo de soldagem.

7.10 Controlador de temperatura e temporizador

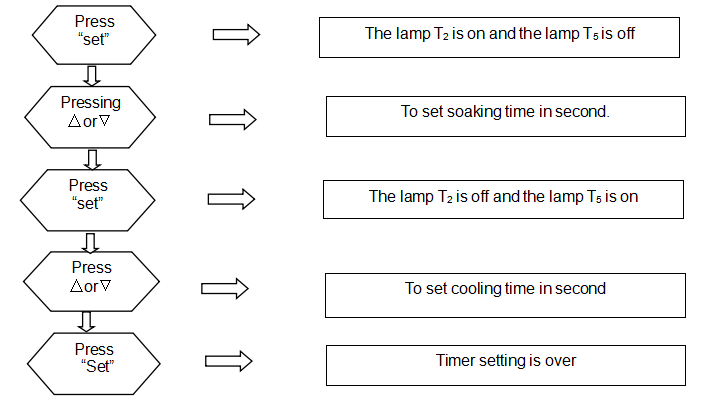

7.10.1 Configuração do temporizador

7.10 Controlador de temperatura e temporizador

7.10.1 Configuração do temporizador

7.10.2 Temporizador usando

7.10.3 Configuração do controlador de temperatura

1) Pressione “SET” por mais de 3 segundos até que “sd” seja mostrado na janela superior

2) Pressione “∧” ou “∨” para alterar o valor para a temperatura especificada (pressione “∧” ou “∨” continuamente, o valor será mais ou menos automaticamente)

3) Após a configuração, pressione “SET” para voltar à interface de monitoramento e controle

Padrão de soldagem de referência (DVS2207-1-1995)

8.1 Devido aos diferentes padrões de soldagem e materiais PE, o tempo e a pressão da fase do processo de fusão são diferentes. Sugere que os parâmetros reais de soldagem sejam comprovados pelos fabricantes de tubos e conexões

8.2 Dada a temperatura de soldagem de tubos feitos de PE, PP e PVDF pelo padrão DVS, varia de 180°C a 270°C. A temperatura de aplicação da placa de aquecimento está entre 180 ~ 230 ℃ e sua temperatura máxima. a temperatura da superfície pode chegar a 270 ℃.

8.3 Padrão de referênciaDVS2207-1-1995

| Espessura da parede (mm) | Altura do cordão (mm) | Pressão de acúmulo do cordão (MPa) | Tempo de imersão t2(Seg.) | Pressão de imersão (MPa) | Tempo de mudança t3(seg) | Tempo de aumento de pressão t4(seg) | Pressão de soldagem (MPa) | Tempo de resfriamento t5(min) |

| 0~4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4,5~7 | 1,0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1,5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2,0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2,5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3,0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4,0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

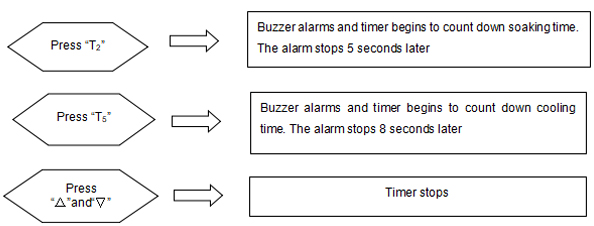

Observação: A pressão de acúmulo do cordão e a pressão de soldagem no formulário são a pressão de interface recomendada, a pressão manométrica deve ser calculada com a seguinte fórmula.

O procedimento para fabricação de acessórios

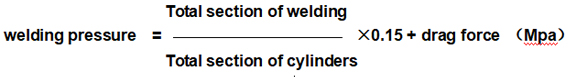

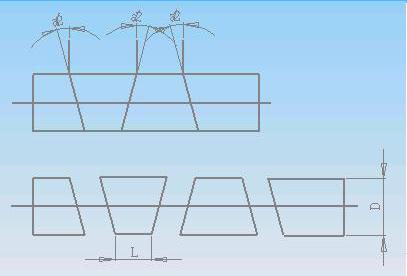

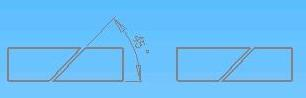

9.1 Fabricação de cotovelo

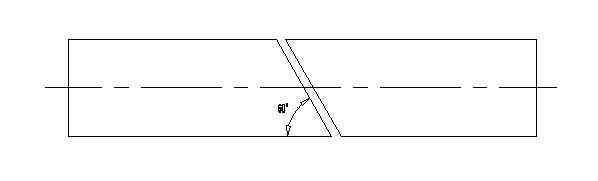

9.1.1 De acordo com o ângulo do cotovelo e a quantidade de peças soldadas, o ângulo de soldagem entre cada peça pode ser decidido.

Explicação: α - ângulo de soldagem

β - ângulo do cotovelo

n - quantidade de segmentos

Por exemplo: o cotovelo de 90° é dividido em cinco segmentos a serem soldados, o ângulo de soldagem α=β/(n-1)=90°/(5-1)=22,5°

9.1.2 A dimensão mínima de cada peça soldada nas quantidades de peças soldadas é cortada pela serra de fita de acordo com o ângulo.

Explicação:

D - diâmetro externo do tubo

L - Comprimento mínimo de cada peça

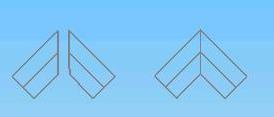

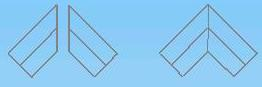

9.2 O procedimento para produção de tees

9.2.1 Os materiais são conforme diagrama a seguir:

9.2.2 Soldagem conforme estrutura do diagrama:

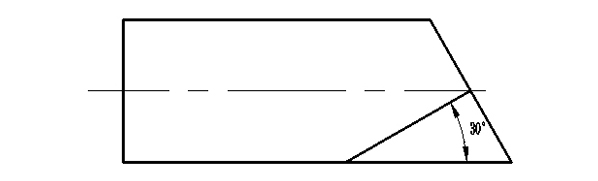

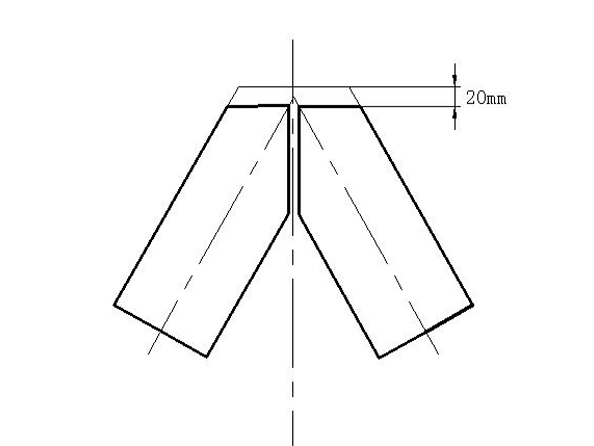

9.2.3 Um ângulo é cortado conforme o diagrama

Aviso: A dimensão “a” não deve ser inferior a 20㎜, que serve como margem de planejamento e cordão fundível compensatório.

9.2.4 Soldagem conforme estrutura do diagrama, os tês foram produzidos.

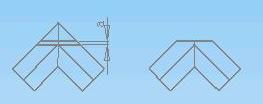

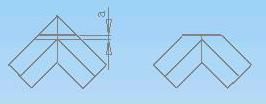

9.3 O procedimento para tubos transversais de igual diâmetro feitos

9.3.1 Os materiais são cortados conforme diagrama a seguir

9.3.2 Os dois acopladores são soldados conforme a estrutura do diagrama:

9.3.3 Um ângulo é cortado conforme o diagrama:

Aviso: A dimensão “a” não deve ser inferior a 20㎜, que é margem de planejamento e compensação do cordão fundível.

9.3.4 Soldado conforme estrutura do diagrama.

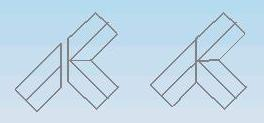

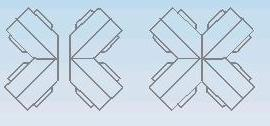

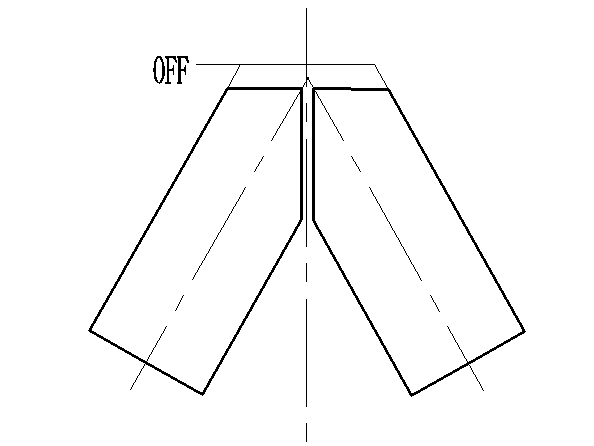

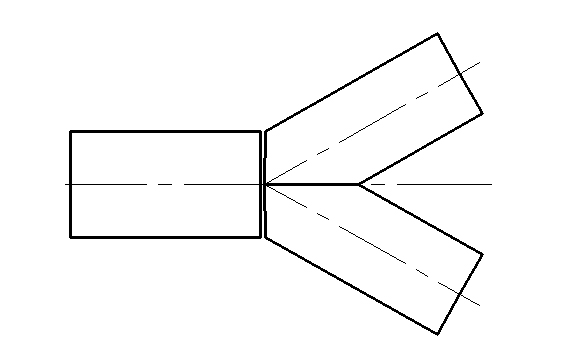

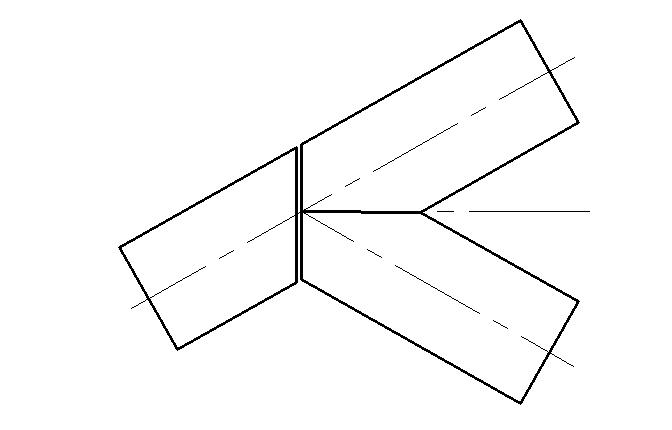

9.4 O procedimento de fabricação de acessórios em forma de “Y” (45° ou 60°)

9.4.1 corte conforme o desenho a seguir (tome acessórios em forma de “Y” de 60° como exemplo)

9.4.2 Proceder à primeira soldagem conforme desenhos a seguir:

9.4.3 Ajuste as pinças e prossiga para a segunda soldagem.

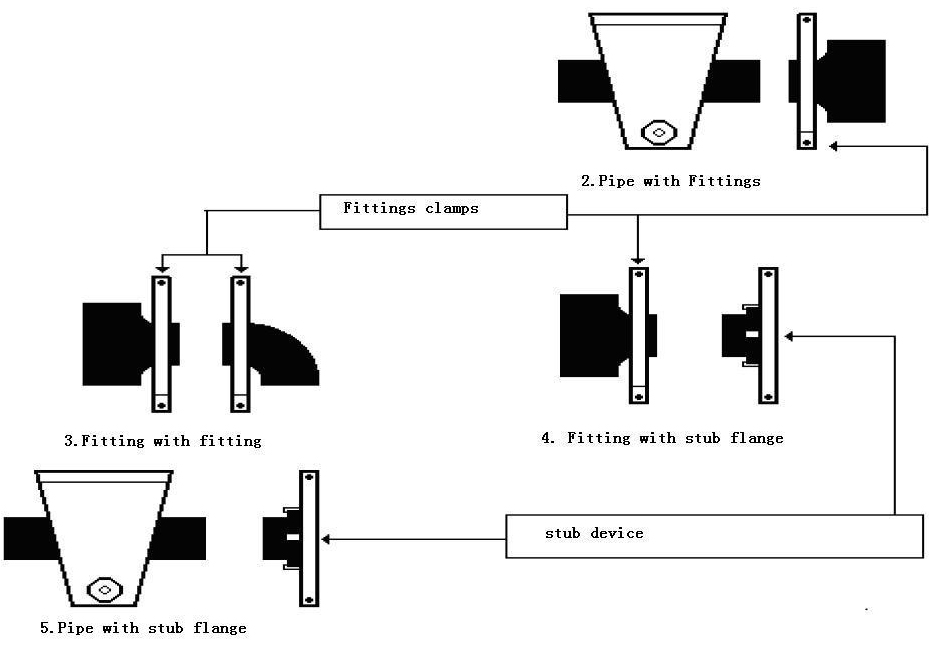

9.5 soldagem de outros acessórios

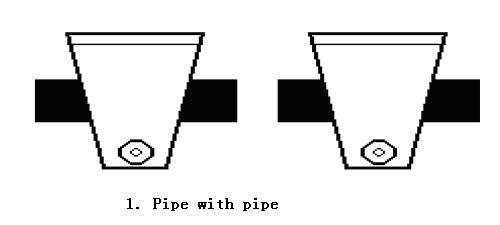

9.5.1. Tubo com tubo

9.5.2. Tubo com encaixe

9.5.3 Montagem com conexão

9.5.4 Conexão com ponta de flange

9.5.5 Tubo com ponta de flange

Análise e soluções de avarias

10.1 Problemas frequentes de qualidade das juntas analisam:

10.2 Manutenção

u placa de aquecimento revestida com PTFE

Tenha cuidado ao manusear o espelho aquecedor para evitar danos ao revestimento de PTFE.

Mantenha sempre limpas as superfícies revestidas com PTFE, a limpeza deve ser feita com a superfície ainda quente utilizando um pano macio ou papel, evitando materiais abrasivos que possam danificar as superfícies revestidas com PTFE.

Em intervalos regulares, sugerimos que você:

- Limpe as superfícies utilizando um detergente de rápida evaporação (álcool)

- Verifique o aperto dos parafusos e o estado dos cabos e plugues

você Ferramenta de planejamento

É altamente recomendável manter sempre limpas as lâminas e lavar as polias com detergente.

Em intervalos regulares, realize uma operação de limpeza completa também com lubrificação interna

u Unidade hidráulica

A unidade hidráulica não necessita de manutenção especial, no entanto as seguintes instruções devem ser seguidas:

um. Verifique periodicamente a horizontalidade do óleo e caso adicione com tipo de óleo:

A horizontal não deve ser inferior a 5 cm da horizontal máxima do tanque.

Uma verificação a cada 15 dias úteis é fortemente sugerida.

b. Substitua totalmente o óleo a cada 6 meses ou após 630 horas de trabalho.

c. Mantenha a limpeza da unidade hidráulica com especial cuidado no tanque e nos engates rápidos.

10.3 Análises e soluções frequentes de mau funcionamento

Durante o uso, a unidade hidráulica e as unidades elétricas podem apresentar alguns problemas. O mau funcionamento frequente é listado a seguir:

Use ferramentas anexadas, peças sobressalentes ou outras ferramentas com certificado de segurança durante a manutenção ou substituição de peças. É proibido o uso de ferramentas e peças sobressalentes sem certificado de segurança.

| Mau funcionamento da unidade hidráulica | |||||

| No | defeituoso | análises | soluções | ||

| 1 | O motor não funciona |

está solto

| |||

| 2 | O motor gira muito lentamente com ruído anormal |

| de 3 MPa

| ||

| 3 | O cilindro funciona de forma anormal |

trancado firmemente

| para sair do ar. | ||

| 4 | Arrastar o cilindro móvel da placa não funciona |

válvula está bloqueada |

válvula de transbordamento (1,5 MPa é adequado).

| ||

| 5 | Vazamento no cilindro | 1. O anel de óleo está com defeito2. O cilindro ou pistão está gravemente danificado | 1. Substitua o anel de óleo2. Substitua o cilindro | ||

| 6 | A pressão não pode ser aumentada ou a flutuação é muito grande | 1. O núcleo da válvula de transbordamento está bloqueado.2. A bomba está vazando.3. A folga da junta da bomba está afrouxada ou a ranhura da chave está derrapada. | 1. Limpe ou substitua o núcleo da válvula de transbordamento2. Substitua a bomba de óleo3. Substitua a folga da junta | ||

| 7 | A pressão de corte não pode ser ajustada | 1. O circuito está com falha2. A bobina eletromagnética está com falha3. A válvula de transbordamento está bloqueada4. O corte da válvula de transbordamento é anormal | 1. Verifique o circuito (o diodo vermelho na bobina eletromagnética brilha)2. Substitua a bobina eletromagnética3. Limpe o núcleo da válvula de transbordamento4. Verifique a válvula de transbordamento de corte | ||

| Mau funcionamento de unidades elétricas | |||||

| 8 | A máquina inteira não funciona |

| 1. Verifique o cabo de alimentação2. Verifique a potência de trabalho3. Abra o interruptor de falha à terra | ||

| 9 | Disparos do interruptor de falha à terra |

| 1. Verifique os cabos de alimentação2. Verifique os elementos elétricos.3. Verifique o dispositivo de segurança de energia superior | ||

| 10 | Aumentando anormalmente a temperatura |

4. 4. Se as leituras do controlador de temperatura forem superiores a 300°C, isso sugere que o sensor pode estar danificado ou a conexão está solta. O controlador de temperatura deve indicar LL, o que sugere que o sensor está em curto-circuito. Caso o controlador de temperatura indique HH, o que sugere que o circuito do sensor está aberto. 5. Corrija a temperatura através do botão localizado no controlador de temperatura.

| contatores

controlador

definir a temperatura

contatores se necessário | ||

| 11 | Perda de controle ao aquecer | A luz vermelha acende, mas a temperatura ainda sobe, isso é porque o conector está com defeito ou as juntas 7 e 8 não conseguem abrir quando atingem a temperatura necessária. | Substitua o controlador de temperatura | ||

| 12 | A ferramenta de aplainamento não gira | O interruptor de limite é ineficaz ou as peças mecânicas da ferramenta de aplainar estão presas. | Substitua o limite da ferramenta de planejamento interruptor ou roda dentada menor | ||

Diagrama de circuito e unidade hidráulica

11.1 Diagrama da unidade de circuito (visto no apêndice)

11.2 Diagrama da unidade hidráulica (visto no apêndice)

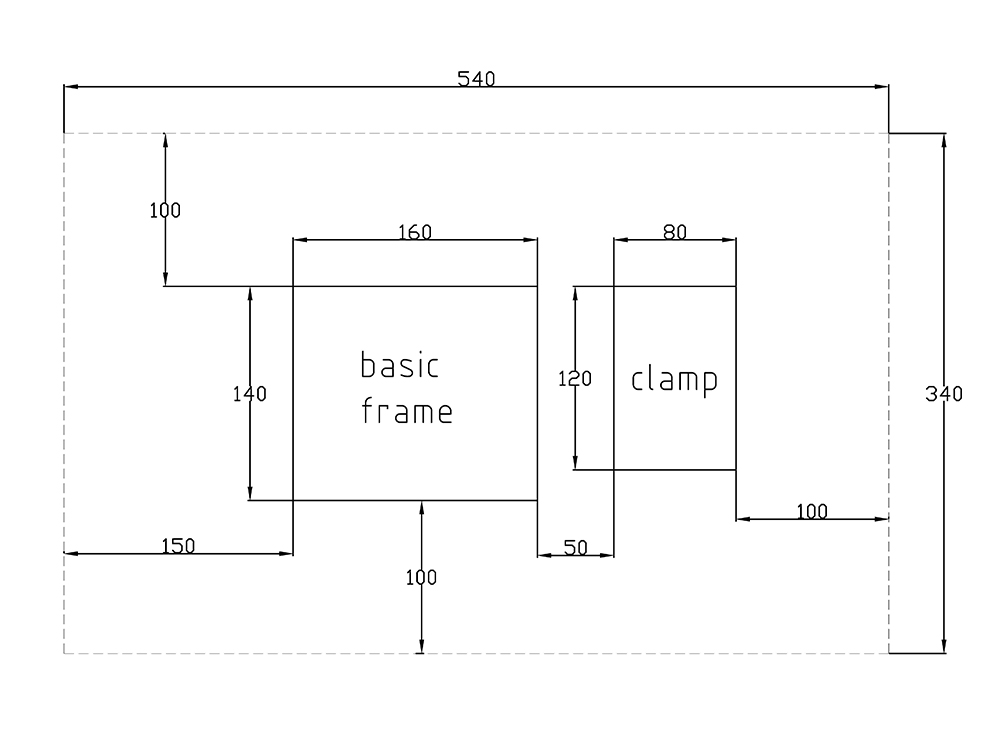

Gráfico de Ocupação Espacial