TPWG315 380 CYFROWY MIERNIK CIŚNIENIA

Krótki

Oprócz właściwości ciągłego doskonalenia i podnoszenia materiału PE, rury PE są szeroko stosowane w zaopatrzeniu w gaz i wodę, odprowadzaniu ścieków, przemyśle chemicznym, kopalniach i tak dalej.

Nasza fabryka od ponad dziesięciu lat bada i rozwija maszynę do zgrzewania doczołowego rur z tworzyw sztucznych serii TPW, która jest odpowiednia dla PE, PP i PVDF.

Obecnie nasze produkty obejmują osiem rodzajów i ponad 20 typów, które mają zastosowanie do konstrukcji rur z tworzyw sztucznych i wykonują złączki w warsztacie w następujący sposób:

| Spawarka nasadowa serii SHS | Piła taśmowa serii TPWC |

| Ręczna maszyna do zgrzewania doczołowego serii TPW | Zgrzewarka warsztatowa serii TPWG |

| Maszyna do zgrzewania doczołowego serii TPWY | Seria narzędzi specjalnych |

| Automatyczna maszyna do zgrzewania doczołowego serii QZD | Maszyna do zgrzewania siodeł serii SHM |

Niniejsza instrukcja dotyczy warsztatowej zgrzewarki do rur z tworzyw sztucznych TPWG315. Aby uniknąć wszelkiego rodzaju wypadków spowodowanych elektrycznie lub mechanicznie. Zaleca się uważne przeczytanie i przestrzeganie poniższych zasad bezpieczeństwa przed przystąpieniem do obsługi maszyny.

Specjalny opis

Przed przystąpieniem do obsługi maszyny każdy powinien uważnie przeczytać niniejszy opis i dobrze go przechowywać, aby zapewnić bezpieczeństwo sprzętu i operatora, a także innych osób.

2.1 Maszyna służy do spawania rur z PE, PP, PVDF i nie może być używana do spawania materiałów bez opisu, w przeciwnym razie może dojść do uszkodzenia maszyny lub wypadku.

2.2 Nie używaj maszyny w miejscu, w którym istnieje potencjalne ryzyko wybuchu

2.3 Maszyna powinna być obsługiwana przez odpowiedzialny, wykwalifikowany i przeszkolony personel.

2.4 Maszynę należy eksploatować na suchym terenie. Należy zastosować środki ochronne w przypadku użytkowania urządzenia podczas deszczu lub na mokrym podłożu.

2.5 Maszyna wymagała zasilania 380V±10%, 50 Hz. Jeżeli ma zostać zastosowany kabel przedłużający, jego przekrój powinien być wystarczający w zależności od jego długości.

Bezpieczeństwo

3.1 znaki bezpieczeństwa

Na maszynie umieszczone są następujące oznaczenia:

3.2 Środki ostrożności dotyczące bezpieczeństwa

Podczas obsługi i transportu maszyny należy zachować ostrożność, przestrzegając wszystkich zasad bezpieczeństwa zawartych w niniejszej instrukcji.

3.2.1 Uwaga podczas użytkowania

l Operator powinien być odpowiedzialnym i przeszkolonym personelem.

l Co roku przeprowadzaj pełną kontrolę i konserwację maszyny pod kątem bezpieczeństwa i jej bezpieczeństwa

niezawodność.

3.2.2Moc

Skrzynka rozdzielcza energii elektrycznej powinna być wyposażona w wyłącznik ziemnozwarciowy spełniający odpowiednie normy bezpieczeństwa elektrycznego. Wszystkie urządzenia zabezpieczające są oznaczone łatwo zrozumiałymi słowami lub znakami.

3.2.3 Wyłącz zasilanie przed zdjęciem osłony zabezpieczającej lub siatki.

Podłączenie maszyny do prądu

Kabel łączący maszynę z zasilaniem powinien być odporny na wstrząsy mechaniczne i korozję chemiczną. Jeśli używany jest przedłużany przewód, musi on mieć wystarczający przekrój przewodu w zależności od jego długości.

Uziemienie: Cały obiekt powinien mieć ten sam przewód uziemiający, a system połączeń uziemiających powinien zostać ukończony i przetestowany przez profesjonalistów.

3.2.3Przechowywanie sprzętu elektrycznego

Dla min. zagrożeń, cały sprzęt musi być używany i przechowywany prawidłowo, w następujący sposób:

※Unikaj stosowania tymczasowego przewodu niezgodnego z normą

※ Nie dotykaj części elektroforowych

※ Zabroń ciągnięcia kabla w celu jego odłączenia

※ Zabroń ciągnięcia kabli do sprzętu dźwigowego

※ Nie kładź na kablach ciężkich ani ostrych przedmiotów i kontroluj temperaturę kabla w zakresie dopuszczalnej temperatury (70 ℃)

※ Nie pracuj w wilgotnym środowisku. Sprawdź, czy rowek i buty są suche.

※ Nie rozpryskuj urządzenia

3.2.4 Okresowo sprawdzaj stan izolacji maszyny

※ Sprawdź izolację kabli, szczególnie w punktach wytłaczanych

※ Nie używaj maszyny w ekstremalnych warunkach.

※ Przynajmniej raz w tygodniu sprawdzaj, czy wyłącznik wycieku działa dobrze.

※ Sprawdź uziemienie maszyny przez wykwalifikowany personel

3.2.5 Dokładnie wyczyść i sprawdź maszynę

※ Podczas czyszczenia urządzenia nie używaj materiałów (takich jak materiały ścierne i inne rozpuszczalniki), które łatwo uszkadzają izolację.

※ Upewnij się, że zasilanie jest odłączone po zakończeniu pracy.

※Przed ponownym użyciem upewnij się, że urządzenie nie jest uszkodzone.

Jeśli tylko zastosujesz się do powyższych wskazówek, środek ostrożności może się sprawdzić.

3.2.6 Startowy

Przed włączeniem urządzenia upewnij się, że wyłącznik urządzenia jest zamknięty.

3.2.7 Szczelność części

Upewnij się, że rury są prawidłowo zamocowane. Upewnij się, że może się dobrze poruszać i zabezpiecz przed zsunięciem się.

3.2.8 Środowisko pracy

Unikaj używania maszyny w środowisku pełnym farby, gazu, dymu i oleju, ponieważ może to spowodować infekcję oczu i dróg oddechowych.

Nie umieszczaj maszyny w brudnym miejscu.

3.2.9 Bezpieczeństwo personelu podczas pracy

Zdejmij biżuterię i pierścionki oraz nie noś luźnej odzieży. Unikaj noszenia sznurówek do butów, długich wąsów i długich włosów, które mogą zostać zaczepione o maszynę

3.3 Bezpieczeństwo sprzętu

Hydrauliczna spawarka warsztatowa jest obsługiwana wyłącznie przez profesjonalistę lub pracownika z przeszkolonym certyfikatem. Laik może uszkodzić maszynę lub inne urządzenia znajdujące się w pobliżu.

3.3.1 Płyta grzewcza

l Temperatura powierzchni płyty grzewczej może osiągnąć 270 ℃. Nigdy nie dotykaj jej bezpośrednio, aby uniknąć poparzenia

l Przed i po użyciu wyczyść powierzchnię miękką szmatką. Unikaj materiałów ściernych, które mogą uszkodzić powłokę.

l Sprawdź kabel płyty grzewczej i sprawdź temperaturę powierzchni.

3.3.2 Narzędzie do strugania

l Przed goleniem rury należy oczyścić końcówki rur, w szczególności oczyścić z piasku lub innego osadu zgromadzonego wokół końcówek. W ten sposób można przedłużyć żywotność krawędzi, a także zapobiec wyrzucaniu wiórów na niebezpieczne osoby.

l Upewnij się, że narzędzie do strugania jest dobrze zamocowane na obu końcach rur

3.3.3 Komputer główny:

l Upewnij się, że rury lub złączki są prawidłowo zamocowane, aby uzyskać właściwe wyrównanie.

l Podczas łączenia rur operator powinien zachować odpowiednią odległość od maszyny ze względu na bezpieczeństwo personelu.

l Przed transportem upewnij się, że wszystkie zaciski są dobrze zamocowane i nie mogą spaść podczas transportu.

Obowiązujący zakres i parametry techniczne

| Typ | TPWG315 | |

| Materiały do spawania | PE, PP, PVDF | |

| Poza Średnica zakresy | kolano (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm |

| trójnik (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| krzyż (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Wyes 45° i 60° (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Temperatura otoczenia | -5 ~ 45 ℃ | |

| Olej hydrauliczny | 40 ~ 50 (lepkość kinematyczna) mm2/s, 40℃) | |

| Zasilanie | ~380 V±10 % | |

| Częstotliwość | 50 Hz | |

| Całkowity prąd | 13 A | |

| Całkowita moc | 7,4KW | |

| Zawiera płytę grzewczą | 5,15KW | |

| Silnik narzędzia strugającego | 1,5KW | |

| Silnik agregatu hydraulicznego | 0,75KW | |

| Rezystancja izolacji | >1MΩ | |

| Maks. ciśnienie hydrauliczne | 6 MPa | |

| Całkowita sekcja cylindrów | 12,56cm2 | |

| Maks. temperatura płyty grzewczej | 270 ℃ | |

| Różnica temperatur powierzchni płyty grzewczej | ± 7 ℃ | |

| Niepożądany dźwięk | <70 dB | |

| Pojemność zbiornika oleju | 55L | |

| Waga całkowita (kg) | 995 | |

Opisy

Zgrzewarka warsztatowa może wyprodukować kolano, trójnik i krzyż z rury PE w warsztacie. Standardowe obejmy odpowiadają standardowym rozmiarom rur zgodnie z normą ISO161/1.

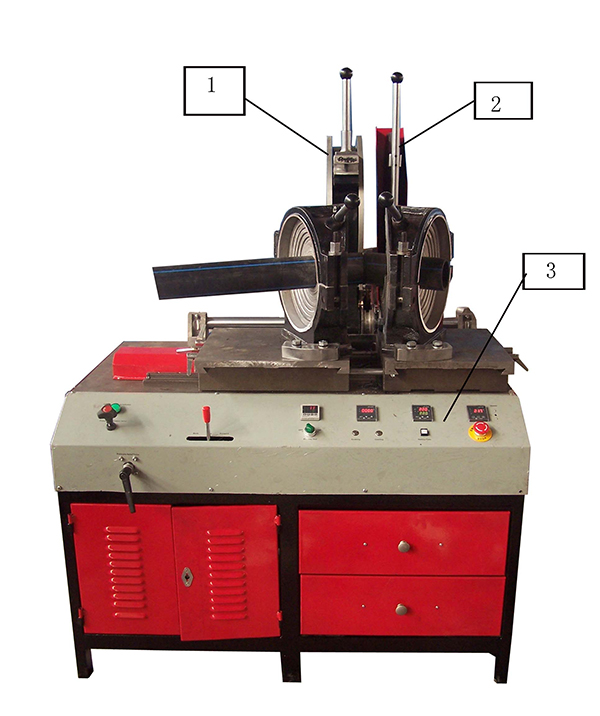

5.1 Główna maszyna

| 1. Narzędzie do planowania | 2. Płyta grzewcza | 3. Panel operacyjny |

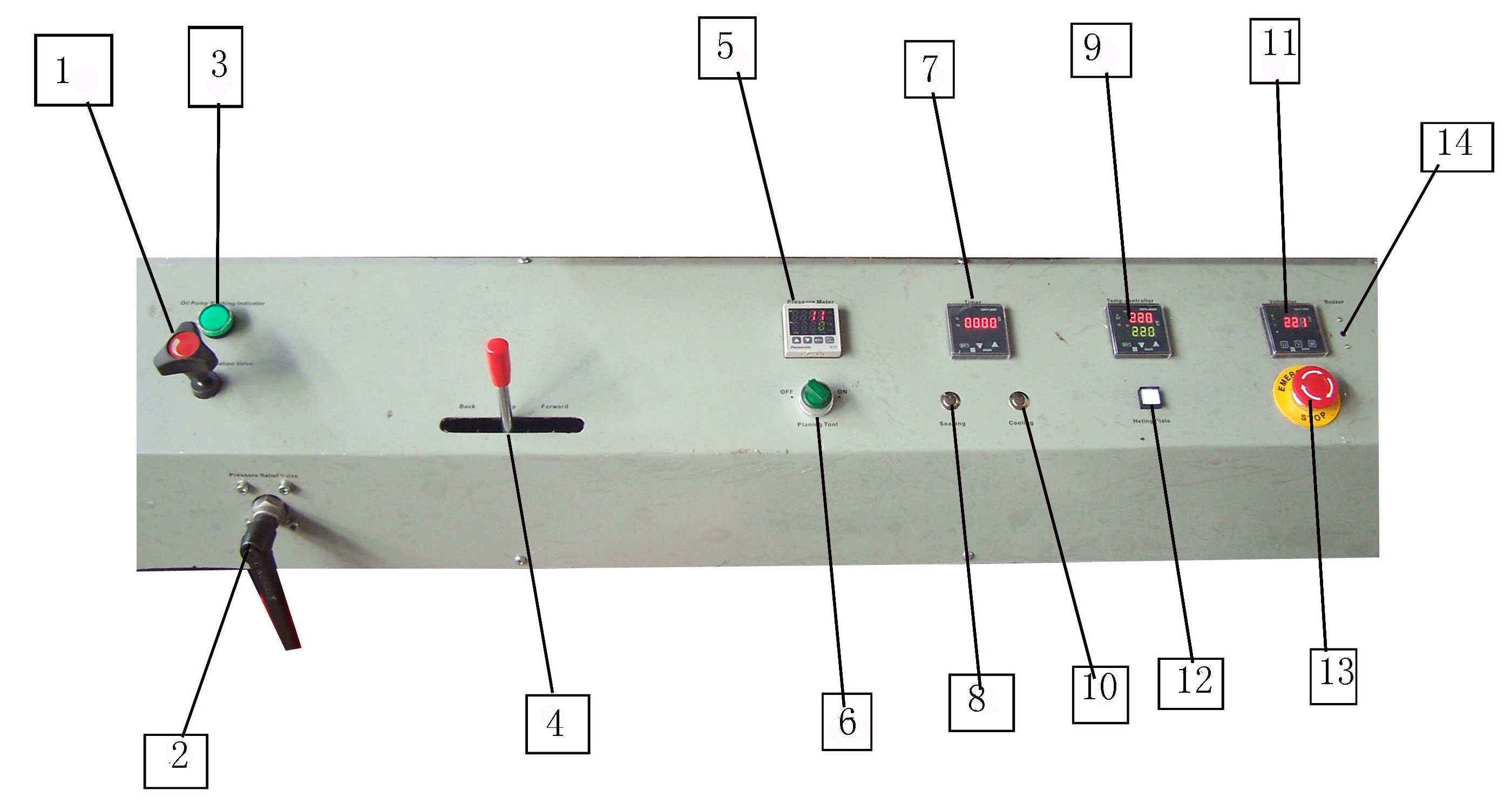

5.2 Panel operacyjny

| 1. Zawór regulacji ciśnienia | 2. Zawór nadmiarowy ciśnienia | 3. Wskaźnik pracy pompy olejowej | 4. Zawór kierunkowy |

| 5. Cyfrowy miernik ciśnienia | 6. Przycisk strugania | 7. Minutnik | 8. Przycisk czasu namaczania |

| 9. Miernik kontroli temperatury | 10. Przycisk czasu chłodzenia | 11. Woltomierz | 12. Przełącznik ogrzewania |

| 13. Zatrzymanie awaryjne | 14. Brzęczyk |

Instalacja

6.1 Podnoszenie i instalacja

Podczas podnoszenia i instalowania maszyny należy trzymać ją poziomo i nigdy jej nie przechylać ani nie odwracać, aby uniknąć niepożądanych uszkodzeń.

6.1.1 Jeśli używany jest wózek widłowy, należy go ostrożnie włożyć od spodu maszyny, aby uniknąć uszkodzenia węża olejowego i obwodu

6.1.2 Podczas przenoszenia maszyny do pozycji montażowej rama główna powinna być stabilna i pozioma.

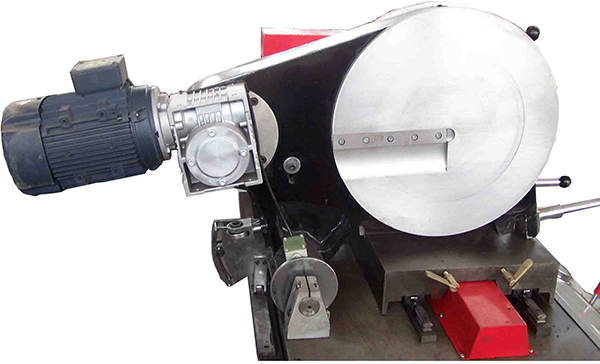

6.1.3 Zamontować silnik do skrzynki redukcyjnej strugarki i zamocować śrubami, jak pokazano na rys.3.

6.2 Połączenie

Upewnij się, że jest wystarczająca przestrzeń do postawienia maszyny, utrzymuj całą maszynę w pozycji poziomej i zapewnij prawidłowe podłączenie wszystkich gniazd, kabli i węży podczas instalacji maszyny.

6.2.1 Podłączyć maszynę główną do skrzynki elektrycznej.

Rys. 4 Podłączyć płytę grzejną do skrzynki elektrycznej

Rys. 5 Podłączyć narzędzie do planowania do skrzynki elektrycznej

6.2.2 Podłączenie kabla maszyny do zasilania, które jest trójfazowe - pięć przewodów 380V 50HZ.

Ze względów bezpieczeństwa maszyna musi być uziemiona od punktu uziemienia maszyny.

6.2.3 Napełnij przefiltrowany olej hydrauliczny. Wysokość oleju powinna wynosić więcej niż 2/3 wysokości zakresu wskaźnika zawartości.

Ostrzeżenie: Uziemienie musi zostać wykonane przez fachowców.

Instrukcja użycia

Przestrzegaj wszystkich zasad bezpieczeństwa obowiązujących na maszynie. Osoba nieprzeszkolona nie może obsługiwać maszyny.

7.1 Moc

Zamknąć przerywacz zwarcia doziemnego

7.2 Uruchomienie pompy olejowej

Uruchom pompę olejową i obserwuj kierunek obrotów. Jeśli manometr ma wskazania, obrót jest prawidłowy, jeśli nie, zamień dowolne dwa przewody pod napięciem.

7.3 Sprawdź i wyreguluj siłę oporu oraz prędkość ruchu płyty hamulcowej. Ciśnienie robocze układu wynosi 6 MPa. Ciśnienie łączenia można regulować za pomocą zaworu regulacji ciśnienia umieszczonego na panelu sterowania. Docisk strugania należy zwiększać stopniowo i utrzymywać w momencie pojawienia się ciągłych wiórów (niezbyt dużych). Prędkość posuwu płyty ciągnącej można regulować za pomocą zaworu zwrotnego (wewnątrz podstawy).

7.4 Montaż zacisków

Zamontować lewe i prawe gniazda zaciskowe (zaciski do trójników lub kolanek) zgodnie z wykonywanymi łącznikami.

1) Najpierw zamocuj je za pomocą sworznia zabezpieczającego dołączonego do maszyny;

2) Wyreguluj kąt za pomocą specjalnego uchwytu lokalizacji;

3) Dokręcić śrubę zabezpieczającą kluczem.

Jeśli konieczne było użycie opasek łokciowych, po wyregulowaniu kąta dociśnij je mocno do płytki blokującej.

7.5 Ustawić zadaną temperaturę na regulatorze temperatury zgodnie z procesem zgrzewania rur. (Patrz rozdział 7.10)

7.6 Przed podniesieniem lub opuszczeniem strugacza należy otworzyć blokadę na uchwycie.

7.7 Układanie rur w maszynie

7.7.1 Rozłączyć zaciski maszyny naciskając na dźwignię zaworu kierunkowego

7.7.2 Umieścić rury w obejmach i zamocować; przestrzeń pomiędzy dwoma końcami rur powinna być wystarczająca dla narzędzia strugającego.

7.7.3 Zablokuj ciśnieniowy zawór nadmiarowy, zamknij oba końce, przekręć zawór regulacji ciśnienia, aż manometr wskaże ciśnienie zgrzewania, które jest określone przez materiał rury.

7.8 Struganie

7.8.1 Oddziel zaciski, oddziałując na zawór kierunkowy i całkowicie otwórz ciśnieniowy zawór bezpieczeństwa.

7.8.2 Umieść narzędzie do strugania pomiędzy dwoma końcami rur i włącz je, zbliż końce rur do narzędzia do planowania, naciskając zawór kierunkowy „do przodu”, i wyreguluj zawór regulacji ciśnienia, aby utrzymać odpowiednie ciśnienie, aż z obu stron będą pojawiać się ciągłe wióry Uwaga: 1) Grubość wiórów powinna mieścić się w przedziale 0,2~0,5 mm i można ją zmieniać regulując wysokość strugarki.

2) Ciśnienie strugania nie powinno przekraczać 2,0 MPa, aby uniknąć uszkodzenia narzędzia strugającego.

7.8.3 Po struganiu oddzielić zaciski i wyjąć narzędzie do planowania.

7.8.4 Zamknij oba końce, aby je wyrównać. Jeżeli odchyłka przekracza 10% grubości rury, należy ją poprawić poprzez poluzowanie lub dokręcenie górnych obejm. Jeśli szczelina między końcami przekracza 10% grubości ścianki rury, należy ponownie strugać rurę, aż do uzyskania wymaganych wymagań.

7.9 Spawanie

7.9.1 Ustawić czas wygrzewania i chłodzenia w zależności od procesu zgrzewania.

7.9.2 Po wyjęciu narzędzia strugającego załóż płytę grzejną, stopniowo blokuj zawór nadmiarowy ciśnienia, popychając zawór kierunkowy do przodu, co zwiększa ciśnienie ogrzewania do określonego ciśnienia zgrzewania (P1) Końce rur przyklejają się do płyty grzewczej i rozpoczyna się zgrzewanie.

7.9.3 Gdy pojawi się niewielka kropla, przesuń zawór kierunkowy pośrodku do tyłu, aby utrzymać ciśnienie. Obróć zawór zwrotny, aby obniżyć ciśnienie do ciśnienia nasiąkania (str2), a następnie szybko je zablokuj. Następnie wciśnij przycisk czasu namaczania do odpowiedniego momentu.

7.9.4 Po namoczeniu (sygnał dźwiękowy) należy otworzyć zaciski poprzez działanie na zawór kierunkowy i szybko zdjąć płytę grzejną.

7.9.5 Szybko połącz dwa stopione końce i przez krótki czas trzymaj zawór kierunkowy w pozycji „do przodu”, a następnie przesuń go z powrotem do pozycji środkowej, aby utrzymać ciśnienie. W tym momencie wskazania manometru odpowiadają ustawionemu ciśnieniu zgrzewania (jeśli nie, należy je wyregulować, działając na zawór regulacji ciśnienia).

7.9.6 Gdy rozpoczyna się chłodzenie, naciśnij przycisk czasu chłodzenia. Po upływie czasu chłodzenia włącza się sygnał dźwiękowy. Ponownie zwiększ ciśnienie w układzie, oddziałując na zawór nadmiarowy ciśnienia, otwórz zaciski i usuń złącza.

7.9.7 Sprawdź połączenie zgodnie ze standardami procesu spawania.

7.10 Kontroler temperatury i timer

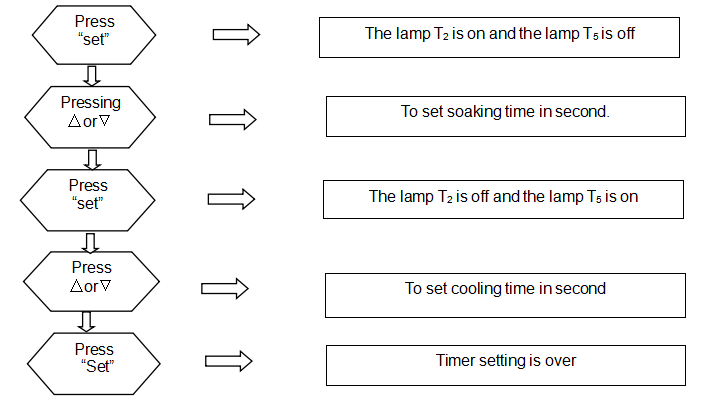

7.10.1 Ustawienie timera

7.10 Kontroler temperatury i timer

7.10.1 Ustawienie timera

7.10.2 Używanie timera

7.10.3 Ustawienie regulatora temperatury

1) Naciśnij „SET” przez ponad 3 sekundy, aż w górnym oknie pojawi się „sd”.

2) Naciśnij „∧” lub „∨”, aby zmienić wartość na określoną temperaturę (naciśnij „∧” lub „∨” w sposób ciągły, wartość będzie automatycznie zwiększana lub minusowana)

3) Po ustawieniu naciśnij „SET”, aby wrócić do interfejsu monitorowania i sterowania

Referencyjna norma spawalnicza (DVS2207-1-1995)

8.1 Ze względu na różne standardy spawania i materiały PE, czas i ciśnienie fazy procesu stapiania są różne. Sugeruje to, że rzeczywiste parametry spawania powinni potwierdzać producenci rur i kształtek

8.2 Podana temperatura spawania rur wykonanych z PE, PP i PVDF według normy DVS mieści się w zakresie od 180 ℃ do 270 ℃. Temperatura stosowania płyty grzewczej mieści się w zakresie 180 ~ 230 ℃, a jej maks. temperatura powierzchni może osiągnąć 270 ℃.

8.3 Norma odniesieniaDVS2207-1-1995

| Grubość ścianki (mm) | Wysokość koralika (mm) | Ciśnienie tworzenia kulki (MPa) | Czas namaczania t2(Sek) | Ciśnienie namaczania (MPa) | Czas zmiany t3(sek) | Czas narastania ciśnienia t4(sek) | Ciśnienie spawania (MPa) | Czas chłodzenia t5(min) |

| 0 ~ 4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4,5 ~ 7 | 1,0 | 0,15 | 45 ~ 70 | ≤0,02 | 5 ~ 6 | 5 ~ 6 | 0,15±0,01 | 6 ~ 10 |

| 7 ~ 12 | 1,5 | 0,15 | 70 ~ 120 | ≤0,02 | 6 ~ 8 | 6 ~ 8 | 0,15±0,01 | 10 ~ 16 |

| 12 ~ 19 | 2.0 | 0,15 | 120 ~ 190 | ≤0,02 | 8 ~ 10 | 8 ~ 11 | 0,15±0,01 | 16 ~ 24 |

| 19 ~ 26 | 2.5 | 0,15 | 190 ~ 260 | ≤0,02 | 10 ~ 12 | 11 ~ 14 | 0,15±0,01 | 24 ~ 32 |

| 26 ~ 37 | 3.0 | 0,15 | 260 ~ 370 | ≤0,02 | 12 ~ 16 | 14 ~ 19 | 0,15±0,01 | 32 ~ 45 |

| 37 ~ 50 | 3.5 | 0,15 | 370 ~ 500 | ≤0,02 | 16 ~ 20 | 19 ~ 25 | 0,15±0,01 | 45 ~ 60 |

| 50 ~ 70 | 4,0 | 0,15 | 500 ~ 700 | ≤0,02 | 20 ~ 25 | 25 ~ 35 | 0,15±0,01 | 60 ~ 80 |

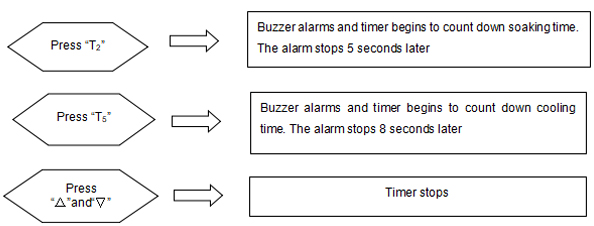

Uwaga: Ciśnienie narastania ściegu i ciśnienie zgrzewania w postaci jest zalecanym ciśnieniem międzyfazowym, ciśnienie manometryczne należy obliczyć za pomocą poniższego wzoru.

Procedura montażu

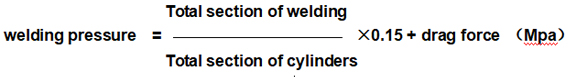

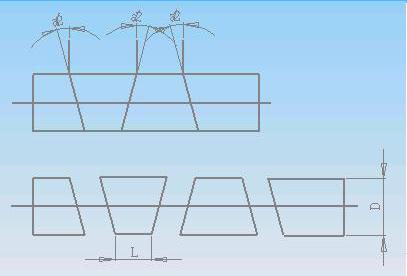

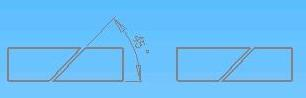

9.1 Wykonywanie łokci

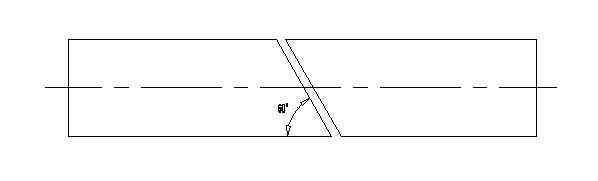

9.1.1 W zależności od kąta kolanka i ilości spawanych części, można określić kąt spawania pomiędzy każdą częścią.

Objaśnienie: α - kąt spawania

β - kąt łokcia

n – ilość segmentów

Na przykład: kolano 90° jest podzielone na pięć zespawanych segmentów, kąt zgrzewania α=β/(n-1)=90°/(5-1)=22,5°

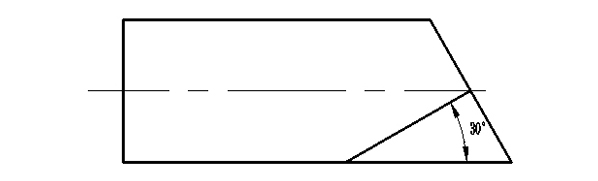

9.1.2 Minimalny wymiar każdej części spawanej w ilościach części spawanych jest wycinany piłą taśmową zgodnie z kątem.

Wyjaśnienie:

D - średnica zewnętrzna rury

L - Minimalna długość każdej części

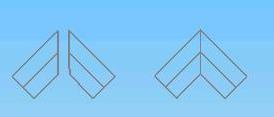

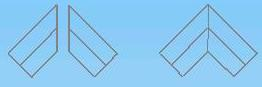

9.2 Procedura produkcji tee

9.2.1 Materiały przedstawiono na poniższym schemacie:

9.2.2 Spawanie jako struktura schematu:

9.2.3 Kąt wycinany jest zgodnie ze schematem

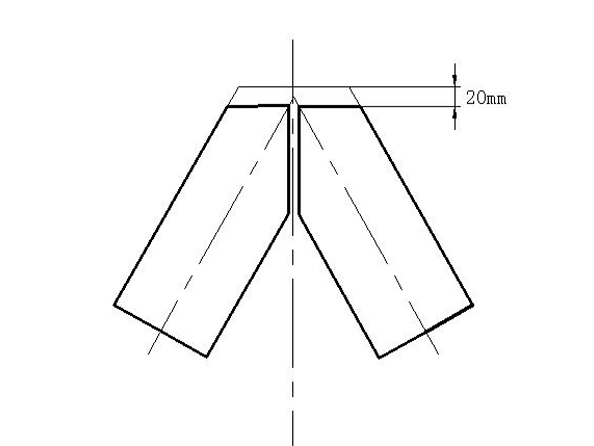

Uwaga: Wymiar „a” nie powinien być mniejszy niż 20㎜co stanowi margines planowania i ścieg kompensacyjny.

9.2.4 Spawanie zgodnie ze schematem konstrukcji wykonano trójniki.

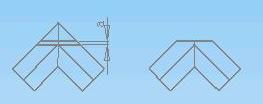

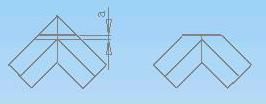

9.3 Procedura wykonywania rur poprzecznych o równych średnicach

9.3.1 Materiały są cięte zgodnie z poniższym schematem

9.3.2 Obydwa łączniki są zespawane zgodnie ze schematem:

9.3.3 Kąt wycina się zgodnie ze schematem:

Uwaga: Wymiar „a” nie powinien być mniejszy niż 20㎜, czyli margines planowania i ścieg kompensacyjny.

9.3.4 Spawana jako schemat konstrukcji.

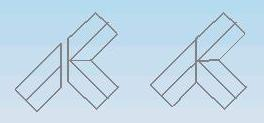

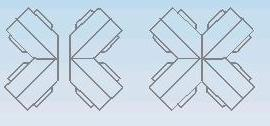

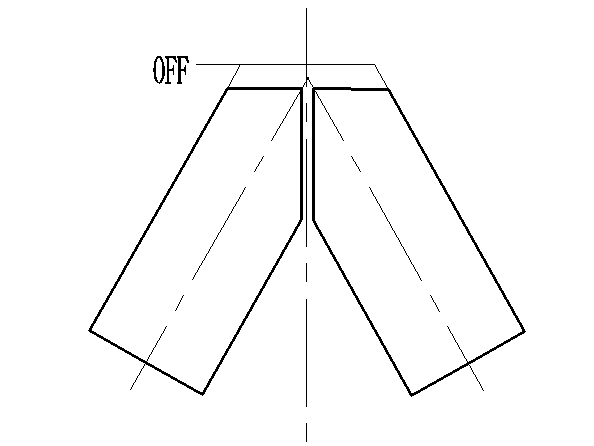

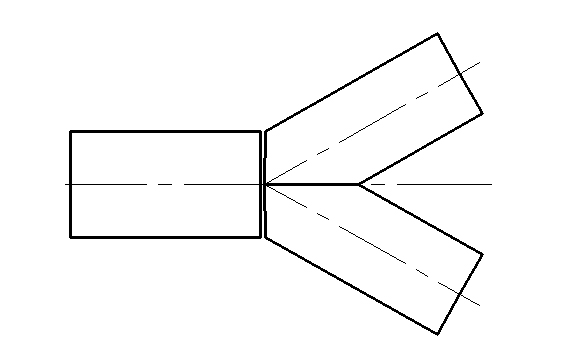

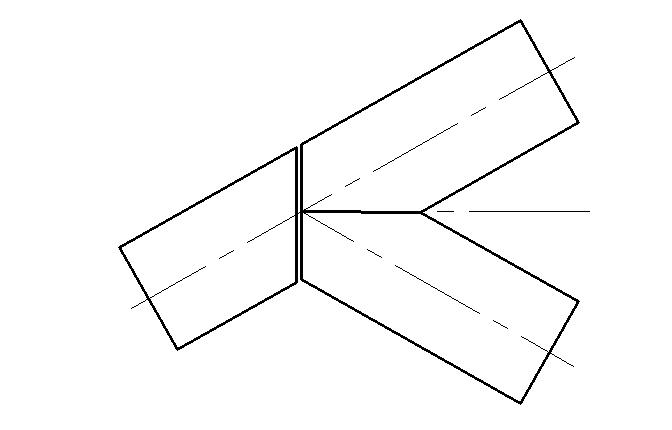

9.4 Procedura wytwarzania złączek w kształcie litery „Y” (45° lub 60°)

9.4.1 cięcie jak na poniższym rysunku (jako przykład weź łączniki w kształcie litery „Y” 60°)

9.4.2 Przejdź do pierwszego spawania zgodnie z poniższymi rysunkami:

9.4.3 Wyreguluj zaciski i przejdź do drugiego spawania.

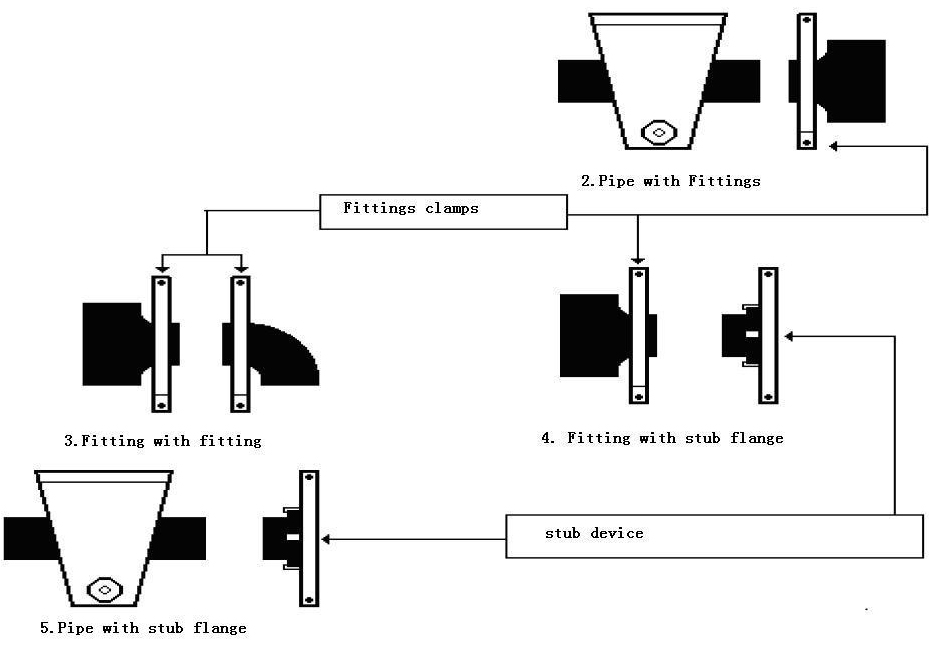

9.5 Spawanie pozostałych kształtek

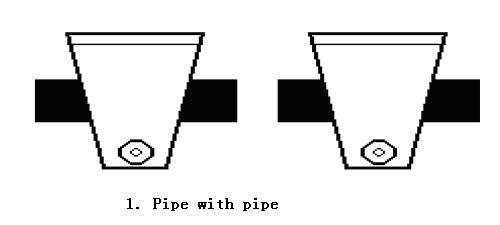

9.5.1. Rura z rurą

9.5.2. Rura z armaturą

9.5.3 Montaż z dopasowaniem

9.5.4 Montaż z kołnierzem króćcowym

9.5.5 Rura z króćcem

Analiza usterek i ich rozwiązania

10.1 Analiza częstych problemów z jakością połączeń:

10.2 Konserwacja

u Płyta grzewcza pokryta PTFE

Podczas obchodzenia się z lustrem grzewczym należy zachować ostrożność, aby uniknąć uszkodzenia powłoki PTFE.

Powierzchnie pokryte PTFE należy zawsze utrzymywać w czystości. Czyszczenie należy wykonywać na jeszcze ciepłej powierzchni, używając miękkiej szmatki lub papieru, unikając materiałów ściernych, które mogłyby uszkodzić powierzchnie pokryte PTFE.

W regularnych odstępach czasu sugerujemy:

- Oczyścić powierzchnie za pomocą szybko odparowującego detergentu (alkohol)

- Sprawdź dokręcenie śrub oraz stan kabla i wtyczki

u Narzędzie do strugania

Zdecydowanie zaleca się, aby zawsze czyścić ostrza i myć koła pasowe za pomocą detergentu.

W regularnych odstępach czasu należy przeprowadzić pełne czyszczenie, łącznie ze smarowaniem wewnętrznym

u Jednostka hydrauliczna

Jednostka hydrauliczna nie wymaga szczególnej konserwacji, niemniej jednak należy przestrzegać następujących instrukcji:

A. Okresowo sprawdzaj poziom oleju i w razie potrzeby dodaj rodzaj oleju:

Poziomość nie powinna być niższa niż 5 cm od maksymalnego poziomu zbiornika.

Zdecydowanie zaleca się sprawdzanie co 15 dni roboczych.

B. Całkowicie wymieniaj olej co 6 miesięcy lub po 630 godzinach pracy.

C. Utrzymuj w czystości agregat hydrauliczny, ze szczególną dbałością o zbiornik i szybkozłącza.

10.3 Częste analizy i rozwiązania usterek

Podczas użytkowania agregatu hydraulicznego i agregatu elektrycznego mogą wystąpić pewne problemy. Częste awarie są wymienione w następujący sposób:

Podczas konserwacji lub wymiany części należy używać dołączonych narzędzi, części zamiennych lub innych narzędzi posiadających certyfikat bezpieczeństwa. Zabronione jest używanie narzędzi i części zamiennych nieposiadających certyfikatu bezpieczeństwa.

| Awarie jednostki hydraulicznej | |||||

| No | awaria | ćwiczenie | rozwiązania | ||

| 1 | Silnik nie działa |

jest rozluźnione

| |||

| 2 | Silnik obraca się zbyt wolno i słychać nietypowe dźwięki |

| niż 3 MPa

| ||

| 3 | Cylinder działa nieprawidłowo |

szczelnie zamknięte

| wypuścić powietrze. | ||

| 4 | Przeciąganie cylindra poruszającego się płyty nie działa |

zawór jest zablokowany |

zawór przelewowy (właściwe 1,5 MPa).

| ||

| 5 | Wyciek cylindra | 1. Usterka pierścienia olejowego2. Cylinder lub tłok są poważnie uszkodzone | 1. Wymień pierścień olejowy2. Wymień cylinder | ||

| 6 | Nie można zwiększyć ciśnienia lub wahania są zbyt duże | 1. Zablokowany rdzeń zaworu przelewowego.2. Pompa jest nieszczelna.3. Luz złącza pompy jest poluzowany lub rowek klinowy ślizga się. | 1. Oczyść lub wymień rdzeń zaworu przelewowego2. Wymień pompę oleju 3. Wymień luz złącza | ||

| 7 | Nie można regulować nacisku cięcia | 1. Obwód jest uszkodzony2. Cewka elektromagnetyczna jest uszkodzona 3. Zawór przelewowy jest zablokowany4. Zawór przelewowy cięcia jest nieprawidłowy | 1. Sprawdź obwód (świeci czerwona dioda w cewce elektromagnetycznej)2. Wymień cewkę elektromagnetyczną3. Oczyść rdzeń zaworu przelewowego 4. Sprawdź zawór nadmiarowy cięcia | ||

| Awarie urządzeń elektrycznych | |||||

| 8 | Cała maszyna nie działa |

| 1. Sprawdź kabel zasilający2. Sprawdź moc roboczą3. Otwórz wyłącznik zwarcia doziemnego | ||

| 9 | Zadziałał wyłącznik zwarcia doziemnego |

| 1. Sprawdź kable zasilające2. Sprawdź elementy elektryczne.3. Sprawdź urządzenie zabezpieczające znajdujące się wyżej | ||

| 10 | Nienormalny wzrost temperatury |

4. 4. Jeżeli odczyty regulatora temperatury przekraczają 300℃, co sugeruje uszkodzenie czujnika lub poluzowanie połączenia. Czy regulator temperatury powinien wskazywać LL, co sugeruje, że w czujniku wystąpiło zwarcie. Czy regulator temperatury powinien wskazywać HH, co sugeruje przerwę w obwodzie czujnika. 5. Skoryguj temperaturę przyciskiem znajdującym się na regulatorze temperatury.

| styczniki

kontroler

ustawić temperaturę

styczniki, jeśli to konieczne | ||

| 11 | Utrata kontroli podczas ogrzewania | Świeci się czerwona lampka, ale temperatura nadal rośnie, co jest spowodowane uszkodzeniem złącza lub złączy 7 i 8 nie można otworzyć po osiągnięciu wymaganej temperatury. | Wymienić regulator temperatury | ||

| 12 | Narzędzie do strugania nie obraca się | Wyłącznik krańcowy nie działa lub mechaniczne części narzędzia strugarskiego są zacięte. | Wymień limit narzędzia planowania przełącznik lub mniejsza zębatka | ||

Schemat obwodu i modułu hydraulicznego

11.1 Schemat jednostki obwodu (patrz załącznik)

11.2 Schemat zespołu hydraulicznego (patrz załącznik)

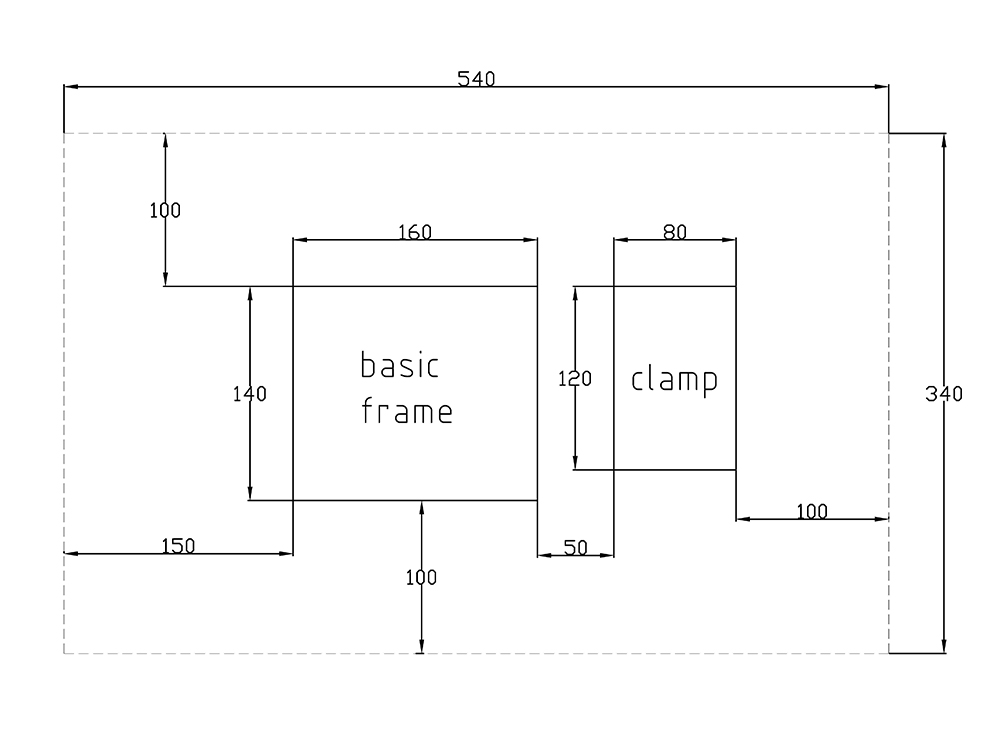

Wykres okupacji przestrzeni