TPWG315 380 TOlok TEKANAN DIGITAL

ringkas

Bersama-sama dengan sifat penyempurnaan dan peningkatan berterusan bahan PE, paip PE digunakan secara meluas dalam bekalan gas dan air, pelupusan kumbahan, industri kimia, lombong dan sebagainya.

Kilang kami telah meneliti dan membangunkan mesin cantuman punggung paip plastik siri TPW yang sesuai untuk PE, PP, dan PVDF lebih daripada sepuluh tahun.

Hari ini, produk kami termasuk lapan jenis dan lebih daripada 20 jenis yang digunakan untuk pembinaan paip plastik dan membuat kelengkapan di bengkel seperti berikut:

| pengimpal soket siri SHS | TPWC series Band saw |

| Mesin cantuman punggung manual siri TPW | Mesin kimpalan bengkel siri TPWG |

| Mesin cantuman punggung siri TPWY | Alat khas siri |

| Mesin cantuman auto-butt siri QZD | Mesin gabungan pelana siri SHM |

Manual ini adalah untuk mesin kimpalan bengkel paip plastik TPWG315. Untuk mengelakkan sebarang jenis kemalangan yang disebabkan oleh elektrik atau mekanikal. Dicadangkan untuk membaca dengan teliti dan mematuhi peraturan keselamatan berikut sebelum mengendalikan mesin.

Penerangan Khas

Sebelum mengendalikan mesin, sesiapa sahaja mesti membaca penerangan ini dengan teliti dan menyimpannya dengan baik untuk memastikan keselamatan peralatan dan pengendali, serta keselamatan orang lain.

2.1 Mesin ini digunakan untuk mengimpal paip yang diperbuat daripada PE, PP, PVDF dan tidak boleh digunakan untuk mengimpal bahan tanpa penerangan, jika tidak mesin mungkin rosak atau kemalangan boleh berlaku.

2.2 Jangan gunakan mesin di tempat yang berpotensi bahaya letupan

2.3 Mesin hendaklah dikendalikan oleh kakitangan yang bertanggungjawab, berkelayakan dan terlatih.

2.4 Mesin hendaklah dikendalikan di kawasan kering. Langkah-langkah perlindungan harus diguna pakai apabila ia digunakan dalam hujan atau di tanah basah.

2.5 Mesin memerlukan bekalan kuasa 380V±10%, 50 Hz. Jika kabel lanjutan harus digunakan, hendaklah terdapat bahagian yang mencukupi mengikut panjangnya.

Keselamatan

3.1 tanda keselamatan

Tanda berikut ditetapkan pada mesin:

3.2 Langkah berjaga-jaga untuk Keselamatan

Berhati-hati semasa mengendalikan dan mengangkut mesin mengikut semua peraturan keselamatan dalam arahan ini.

3.2.1 Perhatikan apabila menggunakan

l Pengendali hendaklah menjadi kakitangan yang bertanggungjawab dan terlatih.

l Memeriksa sepenuhnya dan menyelenggara mesin setiap tahun untuk keselamatan dan mesin

kebolehpercayaan.

3.2.2kuasa

Kotak pengagihan elektrik harus mempunyai pencelah kerosakan tanah dengan standard keselamatan elektrik yang berkaitan. Semua peranti perlindungan keselamatan ditunjukkan dengan perkataan atau tanda yang mudah difahami.

3.2.3 Matikan kuasa sebelum menanggalkan penutup keselamatan atau jaring.

Sambungan mesin kepada kuasa

Mesin penyambung kabel kepada kuasa mestilah gegaran mekanikal dan kalis kakisan kimia. Jika wayar lanjutan digunakan, ia mesti mempunyai bahagian plumbum yang mencukupi mengikut panjangnya.

Pembumian: Seluruh tapak hendaklah berkongsi wayar pembumian yang sama dan sistem sambungan pembumian hendaklah dilengkapkan dan diuji oleh orang profesional.

3.2.3Penyimpanan peralatan elektrik

Untuk min. bahaya, semua peralatan mesti digunakan dan disimpan dengan betul seperti berikut:

※Elakkan menggunakan wayar sementara yang tidak mematuhi standard

※ Jangan sentuh bahagian elektroforus

※ Larang mengangkut kabel untuk memutuskan sambungan

※ Larang mengangkut kabel untuk peralatan mengangkat

※ Jangan letakkan objek berat atau tajam pada kabel, dan kawal suhu kabel dalam had suhu (70 ℃)

※ Jangan bekerja dalam persekitaran yang basah. Periksa sama ada alur dan kasut kering.

※ Jangan percikan mesin

3.2.4 Periksa keadaan penebat mesin secara berkala

※ Periksa penebat kabel terutamanya mata yang tersemperit

※ Jangan kendalikan mesin dalam keadaan melampau.

※ Periksa sama ada suis kebocoran berfungsi dengan baik sekurang-kurangnya seminggu.

※ Periksa pembumian mesin oleh kakitangan yang berkelayakan

3.2.5 Bersihkan dan periksa mesin dengan teliti

※Jangan gunakan bahan (seperti pelelas dan pelarut lain) yang merosakkan penebat dengan mudah semasa membersihkan mesin.

※ Pastikan kuasa diputuskan apabila menyelesaikan kerja.

※Pastikan tiada sebarang kerosakan pada mesin sebelum digunakan semula.

Jika hanya mengikut yang dinyatakan di atas, langkah berjaga-jaga boleh berfungsi dengan baik.

3.2.6 Bermula

Pastikan jika suis mesin ditutup sebelum menghidupkannya.

3.2.7 Keketatan bahagian

Pastikan paip dipasang dengan betul. Pastikan ia boleh bergerak dengan baik dan mengelakkannya daripada tergelincir ke bawah.

3.2.8 Persekitaran kerja

Elakkan menggunakan mesin dalam persekitaran yang penuh dengan cat, gas, asap dan deoil, kerana jangkitan mata dan saluran pernafasan akan berpunca.

Jangan letak mesin di tempat yang kotor.

3.2.9 Keselamatan kakitangan semasa bekerja

Tanggalkan barang kemas dan cincin, dan jangan memakai pakaian yang longgar elakkan memakai renda kasut, misai panjang atau rambut panjang yang mungkin disambungkan ke dalam mesin.

3.3 Keselamatan Peralatan

Mesin kimpalan bengkel hidraulik hanya dikendalikan oleh profesional atau pekerja dengan sijil terlatih. Orang awam boleh merosakkan mesin atau orang lain yang berdekatan.

3.3.1 Plat pemanas

l Suhu permukaan plat pemanas boleh mencapai 270 ℃. Jangan sekali-kali menyentuhnya secara langsung untuk mengelakkan daripada terbakar

l Sebelum dan selepas menggunakan, bersihkan permukaan dengan kain lembut. Elakkan bahan kasar yang boleh merosakkan salutan.

l Periksa kabel plat pemanas dan sahkan suhu permukaan.

3.3.2 Alat perancangan

l Sebelum mencukur paip, hujung paip hendaklah dibersihkan, terutamanya membersihkan pasir atau draf lain yang berkokok di sekeliling hujungnya. Dengan melakukan ini, jangka hayat edge boleh dipanjangkan, dan juga menghalang cukur dibuang kepada orang yang berbahaya.

l Pastikan alat pengetam dikunci rapat dengan kedua-dua hujung paip

3.3.3 Kerangka Utama:

l Pastikan paip atau kelengkapan dipasang dengan betul untuk mendapatkan penjajaran yang betul.

l Apabila menyambung paip, pengendali hendaklah menyimpan ruang tertentu pada mesin untuk keselamatan kakitangan.

l Sebelum mengangkut, pastikan semua pengapit dipasang dengan baik dan tidak boleh jatuh semasa pengangkutan.

Julat dan Parameter Teknikal yang Berkenaan

| taip | TPWG315 | |

| Bahan untuk kimpalan | PE, PP, PVDF | |

| Di luar Diameter julat | siku (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm |

| tee (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| silang (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Wyes 45°& 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Suhu persekitaran | -5~45℃ | |

| Minyak hidraulik | 40~50(kelikatan kinematik)mm2/s, 40℃) | |

| Bekalan kuasa | ~380 V±10 % | |

| Kekerapan | 50 Hz | |

| Jumlah arus | 13 A | |

| Jumlah kuasa | 7.4 KW | |

| Termasuk, plat pemanas | 5.15 KW | |

| Motor alat merancang | 1.5 KW | |

| Motor unit hidraulik | 0.75 KW | |

| Rintangan penebat | >1MΩ | |

| Maks. tekanan hidraulik | 6 MPa | |

| Jumlah bahagian silinder | 12.56 sm2 | |

| Maks. suhu plat pemanas | 270 ℃ | |

| Perbezaan suhu permukaan plat pemanas | ± 7 ℃ | |

| Bunyi yang tidak diingini | <70 dB | |

| Isipadu tangki minyak | 55L | |

| Jumlah berat(kg) | 995 | |

Penerangan

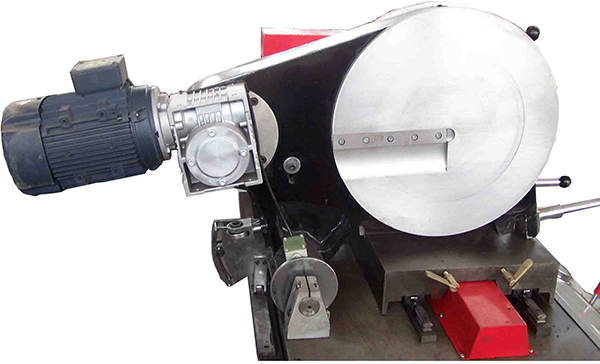

Mesin kimpalan bengkel boleh menghasilkan siku, tee, silang dengan paip PE di bengkel. Pengapit standard mematuhi saiz paip standard mengikut ISO161/1.

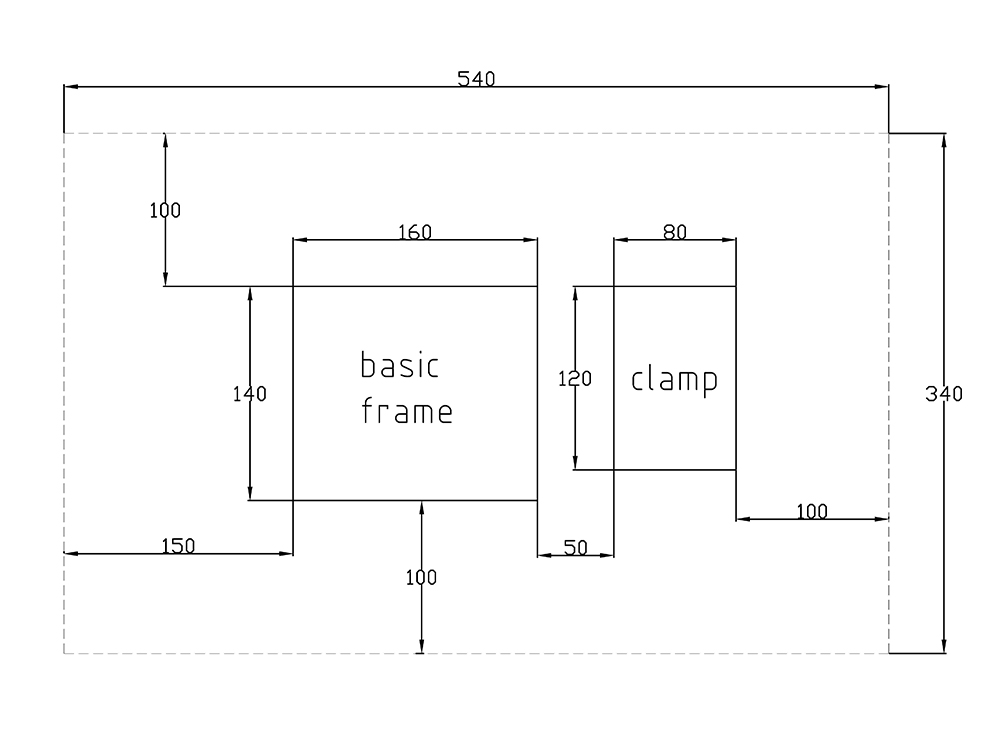

5.1 Mesin utama

| 1. Alat perancangan | 2. Plat pemanas | 3. Panel operasi |

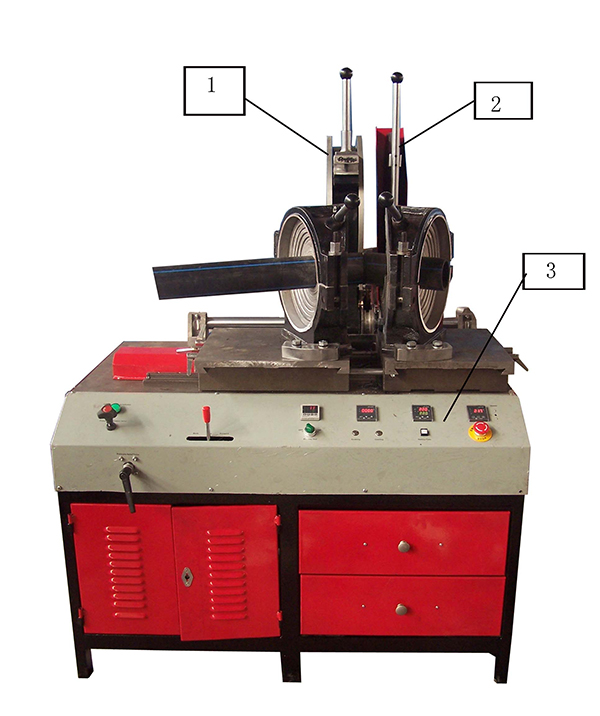

5.2 Panel pengendalian

| 1. Injap Pengatur Tekanan | 2. Injap Pelega Tekanan | 3. Petunjuk Kerja Pam Minyak | 4. Injap Arah |

| 5. Meter Tekanan Digital | 6. Butang Merancang | 7. Pemasa | 8. Butang Masa Merendam |

| 9. Meter Kawalan Suhu | 10. Butang Masa Penyejukan | 11. Voltmeter | 12. Suis Pemanas |

| 13. Hentian Kecemasan | 14. Buzzer |

Pemasangan

6.1 Mengangkat dan memasang

Apabila mengangkat dan memasang mesin hendaklah disimpan mendatar, dan jangan sekali-kali condong atau membalikkannya untuk mengelakkan kerosakan yang tidak diingini.

6.1.1 Jika forklift digunakan, ia hendaklah dimasukkan dengan berhati-hati dari bahagian bawah mesin dengan berhati-hati untuk mengelakkan kerosakan pada hos minyak dan litar.

6.1.2 Apabila menghantar mesin ke kedudukan pemasangan, kerangka utama hendaklah sentiasa stabil dan mendatar.

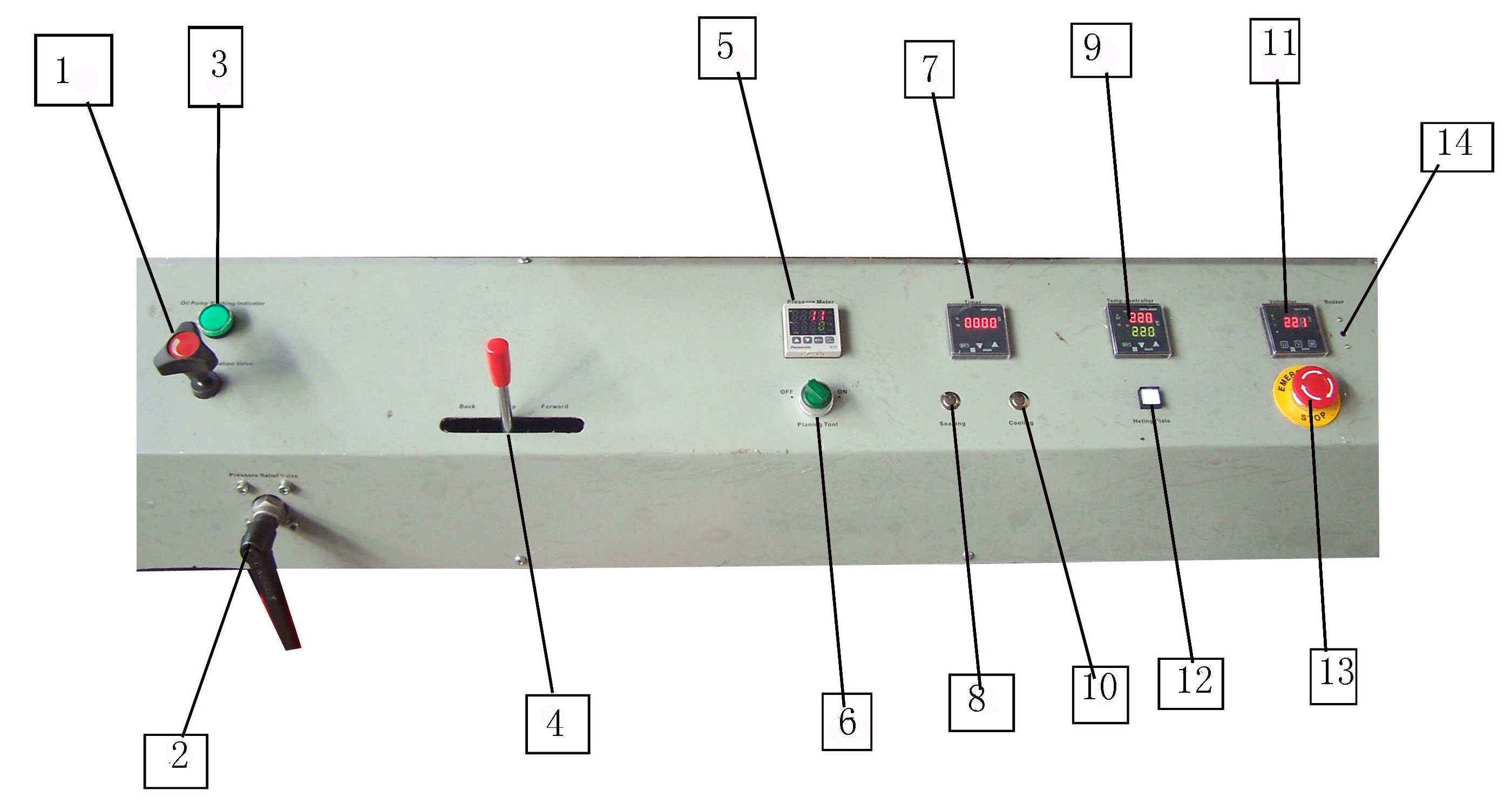

6.1.3 Pasang motor pada kotak pengurangan alat pengetam dan tetapkan dengan skru, ditunjukkan dalam Rajah .3.

6.2 Sambungan

Pastikan ruang cukup untuk meletakkan mesin dan pastikan keseluruhan mesin mendatar dan pastikan sambungan yang betul bagi semua soket, kabel dan hos semasa memasang mesin.

6.2.1 Sambungkan mesin utama ke kotak elektrik.

Rajah 4 Sambungkan plat pemanas ke kotak elektrik

Rajah 5 Sambungkan alat perancangan ke kotak elektrik

6.2.2 Menyambung kabel mesin kepada kuasa, iaitu tiga fasa- lima wayar 380V 50HZ.

Untuk keselamatan, mesin mesti dibumikan dari titik tanah mesin.

6.2.3 Isikan minyak hidraulik yang ditapis. Ketinggian minyak hendaklah lebih 2/3 daripada ketinggian skop tolok kandungan.

Amaran: Pembumian mesti diselesaikan oleh orang profesional.

Arahan Untuk Penggunaan

Patuhi semua peraturan keselamatan pada mesin. Orang yang tidak terlatih tidak dibenarkan mengendalikan mesin.

7.1 Kuasa

Tutup pencelah sesar tanah

7.2 Mulakan pam minyak

Mulakan pam minyak untuk melihat arah putaran. Jika tolok tekanan mempunyai bacaan, putaran adalah betul, jika tidak, tukar mana-mana dua wayar hidup.

7.3 Periksa dan laraskan tekanan seret dan gerakkan kelajuan plat seret. Tekanan kerja sistem ialah 6 MPa. Tekanan penyambung boleh dilaraskan oleh injap pengawalan tekanan yang terletak pada panel kawalan. Tekanan mengetam perlu ditingkatkan secara beransur-ansur, dan simpan apabila cukur berterusan muncul (tidak terlalu besar). Kelajuan suapan plat seret boleh dilaraskan melalui injap sehala (di dalam tapak).

7.4 Pemasangan Pengapit

Pasang tempat duduk pengapit kiri dan kanan (pengapit untuk tee atau siku) mengikut kelengkapan yang akan dibuat.

1) Betulkan mereka terlebih dahulu dengan pin kunci yang dipasang dengan mesin;

2) Laraskan sudut dengan pemegang lokasi khas;

3) Ketatkan skru kunci dengan sepana.

Jika pengapit siku perlu digunakan, tekan dengan ketat dengan plat kunci selepas melaraskan sudut.

7.5 Tetapkan suhu yang ditetapkan pada pengawal suhu mengikut proses kimpalan paip. (Lihat bahagian 7.10)

7.6 Sebelum menaikkan atau menurunkan alat mengetam buka peranti kunci pada pemegang.

7.7 Kedudukan paip ke dalam mesin

7.7.1 Asingkan pengapit mesin dengan bertindak pada tuil injap arah

7.7.2 Letakkan paip ke dalam pengapit dan pasangkannya; ruang antara dua hujung paip hendaklah cukup untuk alat mengetam.

7.7.3 Kunci injap pelega tekanan, sambil menutup kedua-dua hujungnya, putar injap peraturan tekanan sehingga tolok tekanan menunjukkan tekanan gabungan, yang ditentukan oleh bahan paip.

7.8 Merancang

7.8.1 Pisahkan pengapit dengan bertindak pada injap arah dan injap pelepas tekanan terbuka sepenuhnya.

7.8.2 Letakkan alat pengetaman di antara dua hujung paip dan hidupkan, dekati hujung paip ke arah alat perancangan dengan bertindak pada injap arah "ke hadapan", dan laraskan injap pengatur tekanan untuk mengekalkan tekanan yang sesuai sehingga pencukuran berterusan muncul dari kedua-dua sisi.Nota: 1) Ketebalan pencukur hendaklah dalam lingkungan 0.2~0.5mm dan ia boleh diubah dengan melaraskan ketinggian alat pengetam.

2) Tekanan perancangan tidak boleh melebihi 2.0 MPa untuk mengelakkan kerosakan alat perancangan.

7.8.3 Selepas mengetam, Asingkan pengapit dan tanggalkan alat perancangan.

7.8.4 Tutup kedua-dua hujung untuk menjajarkannya. Jika salah jajaran melebihi 10% daripada ketebalan paip, perbaiki dengan melonggarkan atau mengetatkan pengapit atas. Jika jurang di antara hujung melebihi 10% daripada ketebalan dinding paip, susun semula paip sehingga mendapat keperluan.

7.9 Kimpalan

7.9.1 Tetapkan masa rendaman dan masa penyejukan mengikut proses mengimpal.

7.9.2 Selepas mengeluarkan alat pengetam, letakkan plat pemanas, Kunci injap pelega tekanan secara beransur-ansur sambil menolak injap arah ke hadapan, yang meningkatkan tekanan pemanasan kepada tekanan gabungan yang ditentukan(P1). Hujung paip melekat pada plat pemanas dan gabungan bermula.

7.9.3 Apabila manik kecil terbentuk, tolak injap arah di bahagian tengah untuk mengekalkan tekanan. Putar injap sehala ayunan untuk menurunkan tekanan kepada tekanan rendaman(P2) dan kemudian kuncinya dengan cepat. Kemudian tekan ke bawah butang masa rendaman ke masa.

7.9.4 Selepas perendaman (buzzer penggera), buka pengapit dengan bertindak pada injap arah dan tanggalkan plat pemanas dengan cepat.

7.9.5 Sambung dua hujung cair dengan cepat dan kekalkan injap arah pada "ke hadapan" untuk masa yang singkat dan kemudian tolak kembali ke kedudukan tengah untuk mengekalkan tekanan. Pada masa ini, bacaan dalam tolok tekanan ialah tekanan gabungan yang ditetapkan (jika tidak, laraskannya dengan bertindak pada injap peraturan tekanan).

7.9.6 Tekan ke bawah butang masa penyejukan apabila penyejukan bermula. Selepas masa penyejukan berlalu, buzzer akan dibunyikan. Hidupkan semula tekanan sistem dengan bertindak pada injap pelega tekanan, buka pengapit dan tanggalkan sambungan.

7.9.7 Periksa sambungan mengikut piawaian proses kimpalan.

7.10 Pengawal suhu dan pemasa

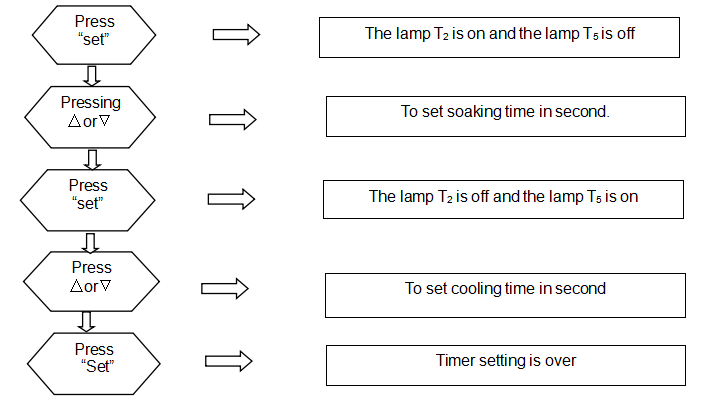

7.10.1 Tetapan pemasa

7.10 Pengawal suhu dan pemasa

7.10.1 Tetapan pemasa

7.10.2 Pemasa menggunakan

7.10.3 Tetapan pengawal suhu

1) Tekan "SET" selama lebih daripada 3 saat sehingga "sd" ditunjukkan di tetingkap atas

2) Tekan “∧” atau “∨” untuk menukar nilai kepada suhu yang ditentukan (tekan“∧” atau “∨” secara berterusan, nilai akan tambah atau tolak secara automatik)

3) Selepas menetapkan, tekan "SET" untuk kembali ke pemantauan dan mengawal antara muka

Piawaian Kimpalan Rujukan(DVS2207-1-1995)

8.1Oleh kerana piawaian kimpalan dan bahan PE yang berbeza, masa dan tekanan fasa proses pelakuran adalah berbeza. Ia mencadangkan bahawa parameter kimpalan sebenar harus dibuktikan oleh pembuatan paip dan kelengkapan

8.2 Memandangkan suhu kimpalan paip yang diperbuat daripada PE、PP dan PVDF oleh DVS standard berjulat dari180℃ hingga 270℃. Suhu penggunaan plat pemanas adalah dalam lingkungan 180~230℃, dan Max. suhu permukaan boleh mencapai 270 ℃.

8.3 Piawaian rujukanDVS2207-1-1995

| Ketebalan dinding (mm) | Ketinggian manik(mm) | Tekanan pembentukan manik(MPa) | Masa berendam t2(Sec) | Tekanan rendaman (MPa) | Perubahan mengikut masa t3(saat) | Masa membina tekanan t4(saat) | Tekanan kimpalan(MPa) | Masa penyejukan t5(min) |

| 0~4.5 | 0.5 | 0.15 | 45 | ≤0.02 | 5 | 5 | 0.15±0.01 | 6 |

| 4.5~7 | 1.0 | 0.15 | 45~70 | ≤0.02 | 5~6 | 5~6 | 0.15±0.01 | 6~10 |

| 7~12 | 1.5 | 0.15 | 70~120 | ≤0.02 | 6~8 | 6~8 | 0.15±0.01 | 10~16 |

| 12~19 | 2.0 | 0.15 | 120~190 | ≤0.02 | 8~10 | 8~11 | 0.15±0.01 | 16~24 |

| 19~26 | 2.5 | 0.15 | 190~260 | ≤0.02 | 10~12 | 11~14 | 0.15±0.01 | 24~32 |

| 26~37 | 3.0 | 0.15 | 260~370 | ≤0.02 | 12~16 | 14~19 | 0.15±0.01 | 32~45 |

| 37~50 | 3.5 | 0.15 | 370~500 | ≤0.02 | 16~20 | 19~25 | 0.15±0.01 | 45~60 |

| 50~70 | 4.0 | 0.15 | 500~700 | ≤0.02 | 20~25 | 25~35 | 0.15±0.01 | 60~80 |

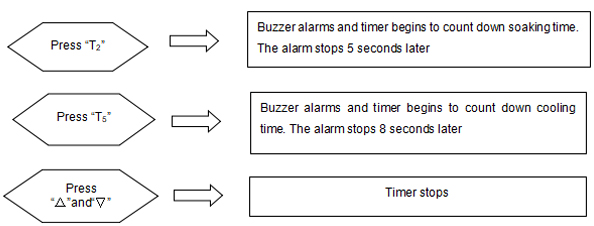

Catatan:Tekanan binaan manik dan tekanan kimpalan dalam bentuk adalah tekanan antara muka yang disyorkan, tekanan tolok hendaklah dikira dengan formula berikut.

Prosedur Pembuatan Pemasangan

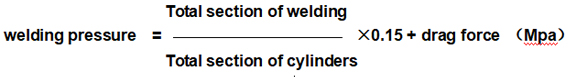

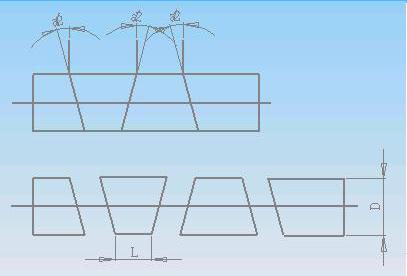

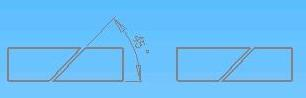

9.1 Membuat siku

9.1.1 Mengikut sudut siku dan kuantiti bahagian kimpalan, sudut kimpalan antara setiap bahagian boleh ditentukan.

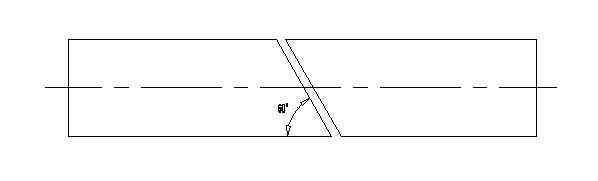

Penjelasan: α - sudut kimpalan

β - sudut siku

n - kuantiti segmen

Contohnya: 90°siku dibahagikan kepada lima segmen untuk dikimpal, sudut kimpalan α=β/(n-1)=90°/(5-1)=22.5°

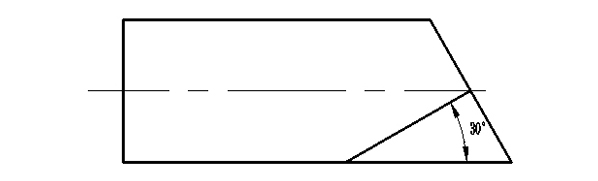

9.1.2 Dimensi min bagi setiap bahagian kimpalan dalam kuantiti bahagian kimpalan dipotong oleh gergaji jalur mengikut sudut.

Penjelasan:

D - diameter luar paip

L - Panjang min setiap bahagian

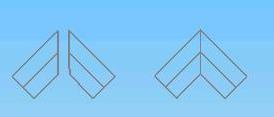

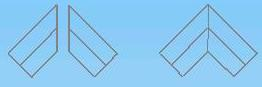

9.2 Prosedur untuk menghasilkan tee

9.2.1 Bahan-bahan tersebut adalah seperti rajah berikut:

9.2.2 Kimpalan sebagai struktur rajah:

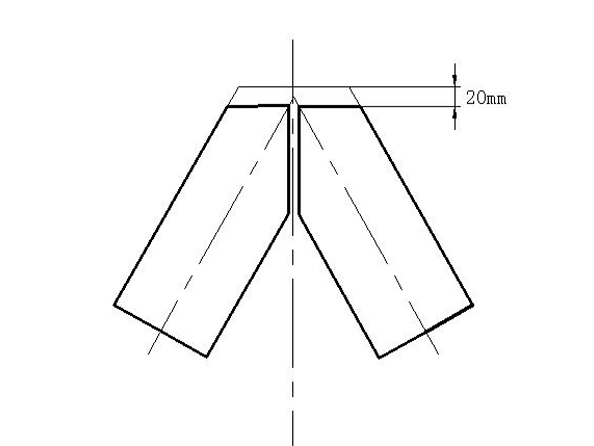

9.2.3 Satu sudut dipotong seperti gambar rajah

Notis: Dimensi "a" tidak boleh kurang daripada 20㎜iaitu sebagai margin perancangan dan mengimbangi manik cair.

9.2.4 Kimpalan sebagai struktur rajah, tee telah dihasilkan.

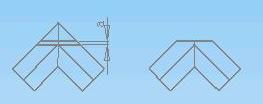

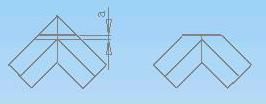

9.3 Prosedur untuk paip silang diameter yang sama dibuat

9.3.1 Bahan-bahan dipotong seperti rajah berikut

9.3.2 Kedua-dua pengganding dikimpal sebagai struktur rajah:

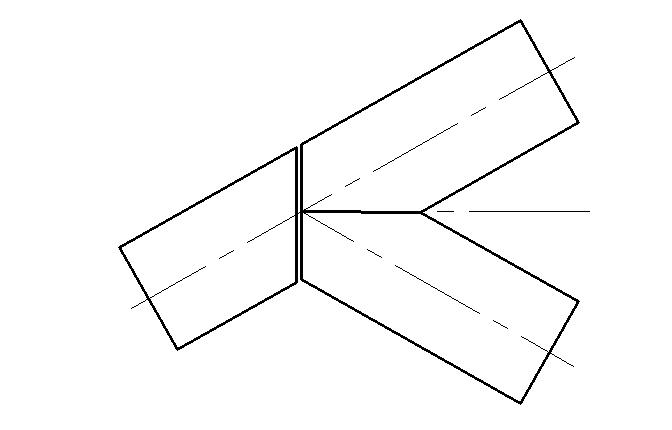

9.3.3 Satu sudut dipotong seperti rajah:

Notis: Dimensi "a" tidak boleh kurang daripada 20㎜, Yang merancang margin dan mengimbangi manik cair.

9.3.4 Dikimpal sebagai struktur rajah.

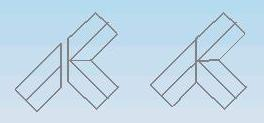

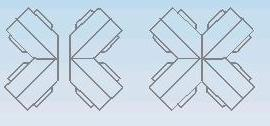

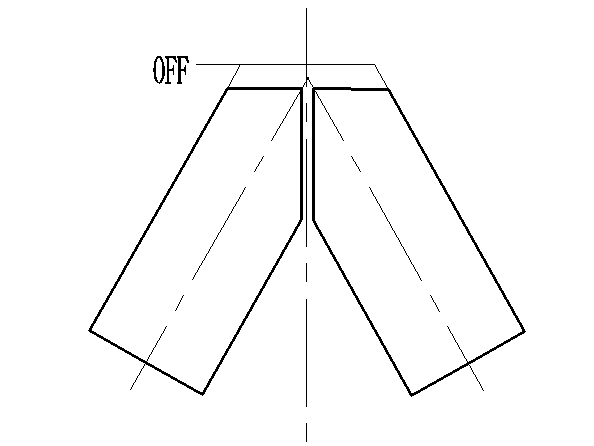

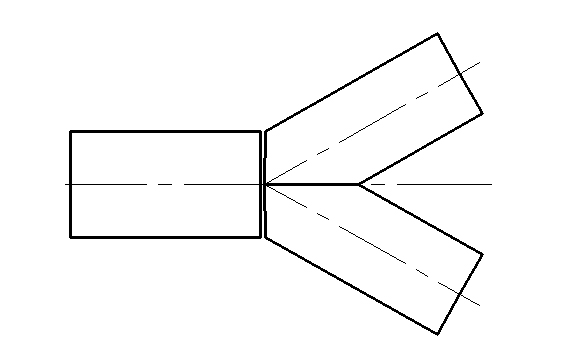

9.4 Prosedur fabrikasi kelengkapan bentuk “Y”(45° atau 60°)

9.4.1 potong seperti lukisan berikut(ambil kelengkapan bentuk 60°“Y” sebagai contoh)

9.4.2 Teruskan ke kimpalan pertama seperti lukisan berikut:

9.4.3 Laraskan pengapit dan teruskan ke kimpalan kedua.

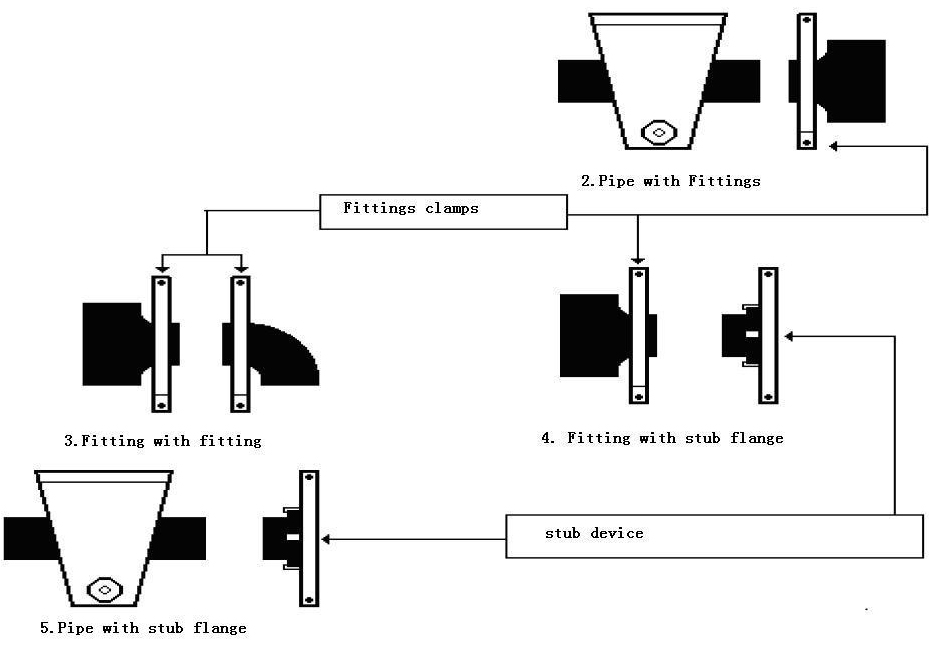

9.5 kimpalan kelengkapan lain

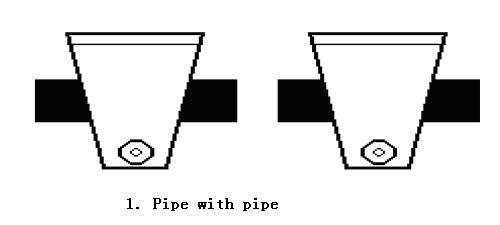

9.5.1. Paip dengan paip

9.5.2. Paip dengan pemasangan

9.5.3 Memasang dengan memasang

9.5.4 Memasang dengan bebibir rintisan

9.5.5 Paip dengan bebibir rintisan

Kerosakan Menganalisis Dan Penyelesaian

10.1 Analisis masalah kualiti sendi yang kerap:

10.2 Penyelenggaraan

u Plat pemanas bersalut PTFE

Sila berhati-hati dalam mengendalikan cermin pemanas untuk mengelakkan kerosakan pada salutan PTFE.

Sentiasa bersihkan permukaan bersalut PTFE, pembersihan hendaklah dilakukan dengan permukaan yang masih hangat dengan menggunakan kain atau kertas lembut, mengelakkan bahan melelas yang mungkin merosakkan permukaan bersalut PTFE.

Pada selang masa yang tetap, kami mencadangkan anda:

- Bersihkan permukaan dengan menggunakan detergen penyejatan cepat (alkohol)

- Periksa pengetatan skru dan keadaan kabel dan palam

u Alat perancangan

Ia amat dicadangkan untuk sentiasa membersihkan bilah dan mencuci takal dengan menggunakan detergen.

Pada selang masa yang tetap jalankan operasi pembersihan lengkap dengan pelinciran dalaman juga

u Unit hidraulik

Unit hidraulik tidak memerlukan penyelenggaraan tertentu namun arahan berikut mesti dipatuhi:

a. Periksa secara berkala minyak mendatar dan sekiranya tambah dengan jenis minyak:

Mendatar tidak boleh lebih rendah daripada 5 cm dari tangki maksimum mendatar.

Semakan setiap 15 hari bekerja adalah sangat disyorkan.

b. Gantikan minyak sepenuhnya setiap 6 bulan atau selepas 630 jam bekerja.

c. Pastikan bersihkan unit hidraulik dengan penjagaan khusus pada tangki dan gandingan pantas.

10.3 Analisis dan penyelesaian kerosakan yang kerap

Semasa penggunaan, unit hidraulik dan unit elektrik mungkin muncul beberapa masalah. Kerosakan yang kerap disenaraikan seperti berikut:

Sila gunakan alatan yang dipasang, alat ganti atau alatan lain dengan sijil keselamatan semasa menyelenggara atau menggantikan bahagian. Alat dan alat ganti tanpa sijil keselamatan adalah dilarang digunakan.

| Kerosakan unit hidraulik | |||||

| No | kerosakan | analisis | penyelesaian | ||

| 1 | Motor tidak berfungsi |

dilonggarkan

| |||

| 2 | Motor berputar terlalu perlahan dengan bunyi abnormal |

| daripada 3 MPa

| ||

| 3 | Silinder berfungsi secara tidak normal |

terkunci rapat

| untuk keluar dari udara. | ||

| 4 | Silinder penggerak plat menyeret tidak berfungsi |

injap tersumbat |

injap limpahan (1.5 MPa adalah betul).

| ||

| 5 | Kebocoran silinder | 1. Cincin minyak rosak2. Silinder atau omboh rosak teruk | 1. Gantikan cincin minyak2. Gantikan silinder | ||

| 6 | Tekanan tidak boleh ditingkatkan atau turun naik terlalu besar | 1. Teras injap limpahan tersekat.2. Pam bocor.3. Kelonggaran sendi pam longgar atau alur kunci tergelincir. | 1. Bersihkan atau gantikan teras injap lebihan2. Gantikan pam minyak3. Gantikan kendur sendi | ||

| 7 | Tekanan pemotongan tidak boleh dilaraskan | 1. Litar rosak2. Gegelung elektromagnet rosak3. Injap limpahan tersekat4. Memotong injap limpahan adalah tidak normal | 1. Periksa litar (diodein merah gegelung elektromagnet bersinar)2. Gantikan gegelung elektromagnet3. Bersihkan teras injap lebihan4. Periksa injap lebihan pemotongan | ||

| Kerosakan unit elektrik | |||||

| 8 | Seluruh mesin tidak berfungsi |

| 1. Periksa kabel kuasa2. Periksa kuasa kerja3. Buka pencelah sesar tanah | ||

| 9 | Perjalanan suis kerosakan tanah |

| 1. Periksa kabel kuasa2. Periksa elemen elektrik.3. Periksa peranti keselamatan kuasa yang lebih tinggi | ||

| 10 | Peningkatan suhu yang tidak normal |

4. 4. Sekiranya bacaan pengawal suhu melebihi 300 ℃, yang menunjukkan bahawa sensornya mungkin rosak atau sambungannya longgar. Sekiranya pengawal suhu menunjukkan LL, yang menunjukkan sensor mempunyai litar pintas. Sekiranya pengawal suhu menunjukkan HH, yang menunjukkan litar penderia terbuka. 5. Betulkan suhu dengan butang yang terletak pada pengawal suhu.

| penyentuh

pengawal

tetapkan suhu

penyentuh jika perlu | ||

| 11 | Hilang kawalan apabila dipanaskan | Lampu merah bersinar, tetapi suhu masih meningkat, itu kerana penyambungnya rosak atau sambungan 7 dan 8 tidak boleh dibuka apabila mendapat suhu yang diperlukan. | Gantikan pengawal suhu | ||

| 12 | Alat perancangan tidak berputar | Suis had tidak berkesan atau bahagian mekanikal alat pengetam dipotong. | Gantikan had alat perancangan suis atau gegancu kecil | ||

Gambarajah Unit Litar & Hidraulik

11.1 Gambar rajah unit litar (lihat lampiran)

11.2 Gambar rajah unit hidraulik (lihat dalam lampiran)

Carta Pendudukan Angkasa