TPWG315 380 デジタル圧力計

簡単な

PEパイプは、PE素材の連続的な完成と引き上げの特性に加えて、ガス、水道、下水処理、化学工業、鉱山などで広く使用されています。

当社の工場は、PE、PP、PVDFに適したTPWシリーズプラスチックパイプバットフュージョンマシンを10年以上研究開発してきました。

現在、当社の製品には、プラスチックパイプの建設に適用され、工場で継手を作成する以下の8種類と20種類以上があります。

| SHSシリーズソケットウェルダー | TPWCシリーズ バンドソー |

| TPWシリーズ手動バット融着機 | TPWGシリーズワークショップ溶接機 |

| TPWYシリーズバットフュージョン機 | シリーズ専用工具 |

| QZDシリーズ オートバット融着機 | SHMシリーズサドルフュージョンマシン |

このマニュアルはTPWG315プラスチックパイプワークショップ溶接機用です。電気的、機械的事故を防止するため。機械を操作する前に、次の安全規則をよく読んで従うことをお勧めします。

特別な説明

機械を操作する前に、この説明をよく読み、装置とオペレータの安全、および他の人の安全を確保するために、この説明をよく保管してください。

2.1 この機械は、PE、PP、PVDF 製のパイプの溶接に使用されます。説明のない材料の溶接には使用できません。機械の破損や事故が発生する可能性があります。

2.2 爆発の危険性がある場所では機械を使用しないでください。

2.3 機械は、資格を持ち、訓練を受けた責任ある担当者によって操作される必要があります。

2.4 機械は乾燥した場所で操作する必要があります。雨天や濡れた地面で使用する場合には、保護対策を講じる必要があります。

2.5 機械には 380V±10%、50 Hz の電源が必要でした。延長ケーブルを使用する場合は、その長さに応じて十分なセクションが必要です。

安全性

3.1 安全マーク

機械には次のマークが付いています。

3.2 安全上の注意事項

機械の操作および輸送の際は、この説明書のすべての安全規則に従って注意してください。

3.2.1 使用上の注意

l オペレーターは責任感があり、訓練を受けた担当者である必要があります。

l 安全性と機械の安全性を確保するために、年に一度機械を完全に検査し、保守してください。

信頼性。

3.2.2力

配電ボックスには、関連する電気安全規格に準拠した漏電遮断器が必要です。すべての安全保護装置は、わかりやすい言葉またはマークで示されています。

3.2.3 安全カバーまたはネットを取り外す前に、電源をオフにしてください。

機械の電源への接続

機械を電源に接続するケーブルは、機械的衝撃や化学的腐食に耐えられるものでなければなりません。延長電線を使用する場合は、その長さに応じた十分なリード線長が必要です。

アーシング: サイト全体で同じアース線を共有し、アース接続システムは専門家によって完成およびテストされる必要があります。

3.2.3電気機器の保管

分のために。危険があるため、すべての機器は次のように正しく使用および保管する必要があります。

※規格外の仮設ワイヤーの使用は避けてください。

※電気泳動部分には触れないでください。

※ケーブルを引っ張って切断することは禁止です。

※昇降装置のケーブルの持込みは禁止

※ケーブルの上に重いものや鋭利なものを置かないでください。ケーブルの温度は限界温度(70℃)以内に管理してください。

※水気の多い環境では作業しないでください。溝と靴が乾いているかどうかを確認してください。

※機械に水をかけないでください。

3.2.4 機械の絶縁状態を定期的に確認する

※ケーブルの絶縁、特に突き出し部分を確認してください。

※極端な条件下での使用はしないでください。

※ 漏電スイッチが正常に動作するかどうかを少なくとも 1 週間に 1 回は確認してください。

※機械の接地は有資格者が行ってください。

3.2.5 機械を注意深く清掃し、チェックする

※機械を清掃する際には、絶縁を損傷しやすい物質(研磨剤、その他の溶剤など)を使用しないでください。

※作業終了時は必ず電源を切ってください。

※再使用する前に、機械に損傷がないことを確認してください。

上記に従うだけであれば、予防策はうまく機能します。

3.2.6 起動

電源を入れる前に、機械のスイッチが閉じているかどうかを確認してください。

3.2.7 部品の気密性

パイプが正しく固定されていることを確認してください。しっかりと動き、滑り落ちないように注意してください。

3.2.8 作業環境

目や気道の感染症を引き起こす可能性があるため、塗料、ガス、煙、脱油が充満する環境での使用は避けてください。

汚れた場所に本機を置かないでください。

3.2.9 作業中の人の安全

ジュエリーや指輪は外し、ゆったりした服を着ないでください。靴ひもや長い口ひげ、機械に引っかかる可能性のある長い髪の着用は避けてください。

3.3 機器の安全性

油圧ワークショップ溶接機は、訓練を受けた証明書を持つ専門家または作業者のみが操作できます。素人が使用すると、機械や周囲の人に損傷を与える可能性があります。

3.3.1 加熱プレート

l 加熱プレートの表面温度は270℃に達することがあります。火傷を避けるため、絶対に直接触れないでください。

l 使用前後は柔らかい布で表面を拭いてください。コーティングを損傷する可能性のある研磨材は避けてください。

l 加熱プレートのケーブルをチェックし、表面温度を確認します。

3.3.2 プレーニングツール

l パイプを削る前に、パイプの端をきれいにし、特に端の周りに詰まった砂やその他のカスを取り除きます。こうすることで刃の寿命を延ばすことができ、また切り粉が危険な人に飛び散るのを防ぐことができます。

l かんなツールが 2 つのパイプの端でしっかりとロックされていることを確認します。

3.3.3 メインフレーム:

l 正しい位置合わせを行うために、パイプまたは継手が正しく固定されていることを確認してください。

l パイプを接続するときは、作業者の安全を確保するために、オペレーターは機械に対して一定のスペースを確保する必要があります。

l 輸送する前に、すべてのクランプがしっかりと固定されており、輸送中に落ちないことを確認してください。

適用範囲と技術パラメータ

| タイプ | TPWG315 | |

| 溶接用材料 | PE、PP、PVDF | |

| 外 直径 範囲 | エルボ(DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm |

| ティー (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| クロス(DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Y 45°&60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| 環境温度 | -5~45℃ | |

| 作動油 | 40~50(動粘度)mm2/秒、40℃) | |

| 電源 | ~380V±10% | |

| 頻度 | 50Hz | |

| 総電流 | 13A | |

| 総電力 | 7.4KW | |

| 加熱プレートを含む | 5.15KW | |

| かんな工具モーター | 1.5KW | |

| 油圧ユニットモーター | 0.75KW | |

| 絶縁抵抗 | >1MΩ | |

| 最大。油圧 | 6MPa | |

| シリンダーの総断面積 | 12.56cm2 | |

| 最大。加熱プレートの温度 | 270℃ | |

| 熱板の表面温度の違い | ±7℃ | |

| 不要な音 | <70dB | |

| オイルタンク容積 | 55L | |

| 総重量(kg) | 995 | |

説明

ワークショップ溶接機は、ワークショップでPEパイプによるエルボ、ティー、クロスを生産できます。標準クランプは ISO161/1 に準拠した標準パイプのサイズに準拠しています。

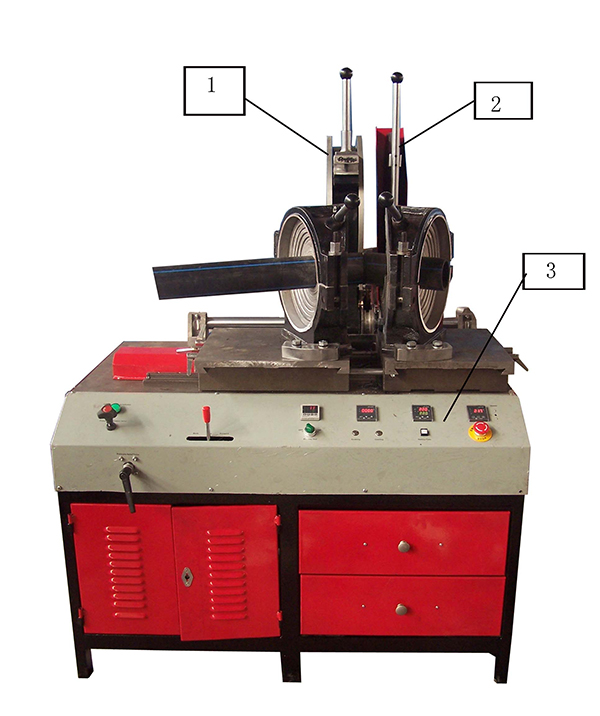

5.1 メインマシン

| 1. プランニングツール | 2. 加熱プレート | 3. 操作パネル |

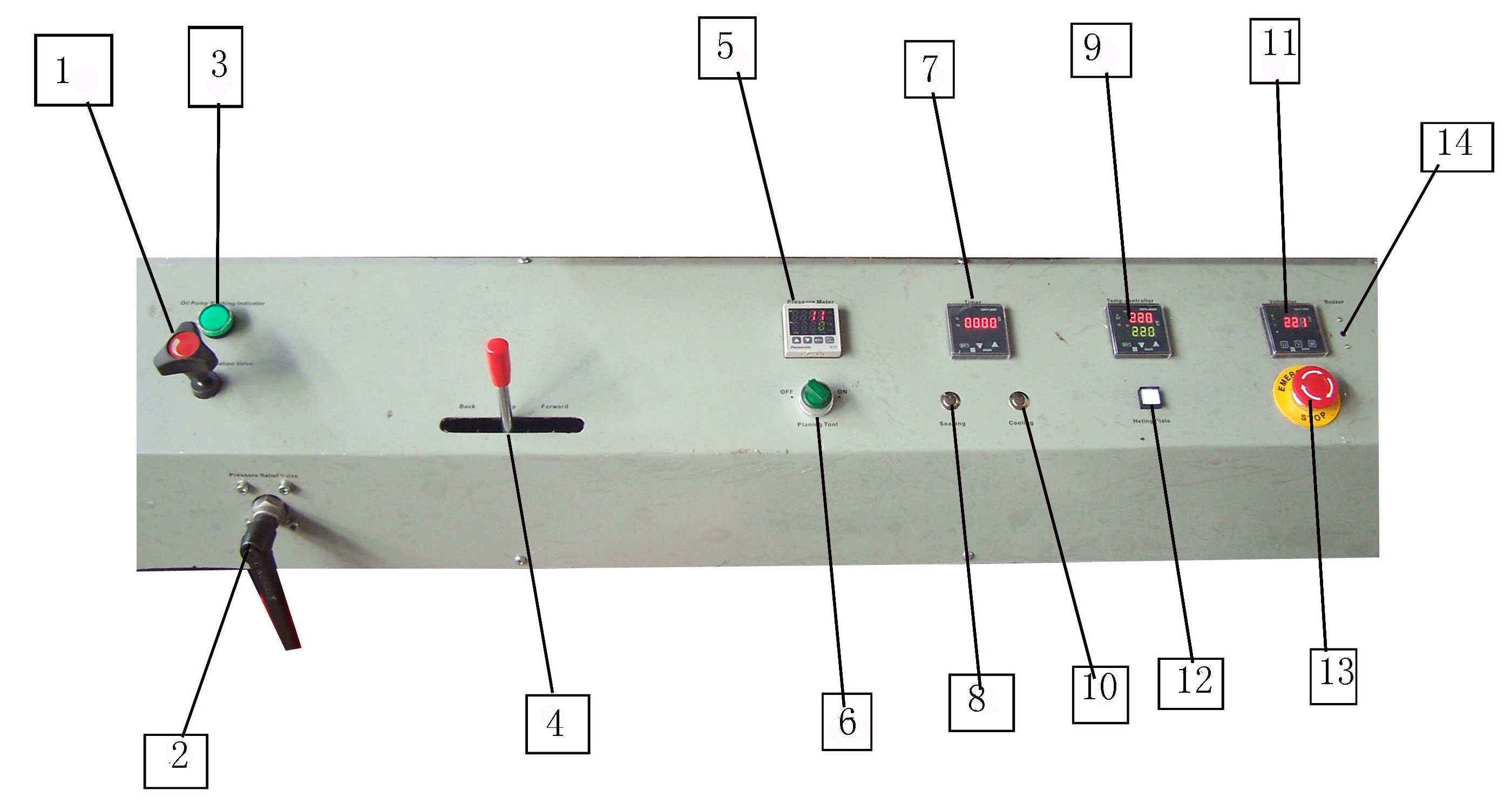

5.2 操作パネル

| 1. 圧力調整弁 | 2. 圧力リリーフバルブ | 3. オイルポンプ作動インジケーター | 4.方向弁 |

| 5. デジタル圧力計 | 6. プレーニングボタン | 7.タイマー | 8.浸漬時間ボタン |

| 9. 温度制御計 | 10. 冷却時間ボタン | 11. 電圧計 | 12. 加熱スイッチ |

| 13. 緊急停止 | 14. ブザー |

インストール

6.1 持ち上げと設置

持ち上げたり設置したりするときは、機械を水平に保ち、望ましくない損傷を避けるために、傾けたり逆にしたりしないでください。

6.1.1 フォークリフトを使用する場合は、オイルホースと回路を損傷しないように、慎重に機械の底から慎重に挿入する必要があります。

6.1.2 機械を設置位置まで運ぶときは、メインフレームを安定して水平に保つ必要があります。

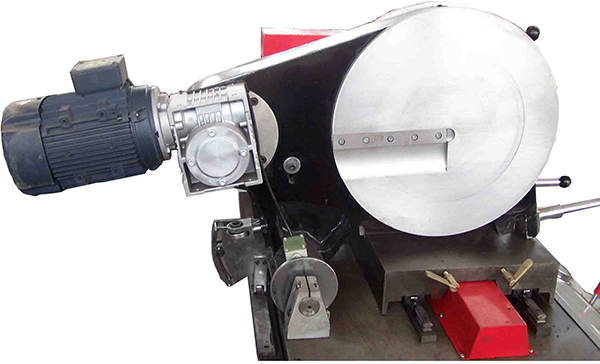

6.1.3 図 3 に示すように、モータをかんな工具の減速ボックスに取り付け、ネジで固定します。

6.2 接続

機械を設置する際には、機械を置くのに十分なスペースがあり、機械全体が水平に保たれ、すべてのソケット、ケーブル、ホースが正しく接続されていることを確認してください。

6.2.1 メインマシンを電気ボックスに接続します。

図 4 加熱プレートを電気ボックスに接続する

図 5 計画ツールを電気ボックスに接続する

6.2.2 機械のケーブルを電源 (三相 5 線 380V 50HZ) に接続します。

安全のため、機械は機械の接地点から接地する必要があります。

6.2.3 濾過した作動油を充填します。オイルの高さは含有量ゲージの範囲の高さの 2/3 以上である必要があります。

警告: アーシングは専門家が行う必要があります。

使用説明書

機械に関するすべての安全規則に従ってください。訓練を受けていない人は機械を操作することはできません。

7.1 電力

漏電遮断器を閉じてください

7.2 オイルポンプの始動

オイルポンプを始動し、回転方向に注意してください。圧力計に測定値がある場合は、回転は正常です。そうでない場合は、2 本の活線を交換します。

7.3 ドラグプレートのドラグ圧力と移動速度を確認および調整します。システムの使用圧力は6MPaです。接合圧力は制御盤にある圧力調整弁により調整できます。プレーナ圧力は徐々に増加させ、連続的な削りくずが発生する場合(大きすぎない程度)に保ちます。逆止弁(ベース内部)によりドラグプレートの送り速度を調整できます。

7.4 クランプの取り付け

製作する継手に合わせて左右のクランプシート(ティーまたはエルボ用クランプ)を取り付けます。

1) 最初に機械に付属のロックピンで固定します。

2) 特別な位置ハンドルで角度を調整します。

3) ロックネジをレンチで締めます。

エルボクランプを使用する場合は、角度調整後、ロックプレートでしっかりと押し込んでください。

7.5 パイプ溶接プロセスに従って、温度コントローラーで指定温度を設定します。 (セクション 7.10 を参照)

7.6 かんなツールを上げ下げする前に、ハンドルのロック装置を開いてください。

7.7 機械へのパイプの位置決め

7.7.1 方向弁のレバーを操作して機械のクランプを分離します。

7.7.2 パイプをクランプに配置し、固定します。 2 つのパイプ端の間のスペースは、かんなツールを入れるのに十分な大きさでなければなりません。

7.7.3 圧力リリーフバルブをロックし、両端を閉じた状態で、圧力計がパイプの材質によって決まる溶融圧力を示すまで圧力調整バルブを回します。

7.8 プレーニング

7.8.1 方向バルブと全開圧力リリーフバルブを操作してクランプを分離します。

7.8.2 2 つのパイプの端の間にかんなツールを配置してスイッチをオンにし、方向バルブを「前方」に操作してパイプの端をプランニング ツールに近づけ、2 つのパイプから連続的な削りくずが現れるまで適切な圧力を維持するように圧力調整バルブを調整します。注: 1) 削りくずの厚さは 0.2 ~ 0.5mm 以内でなければなりませんが、カンナの高さを調整することで変更できます。

2) プランニングツールの損傷を避けるため、プランニング圧力は 2.0 MPa を超えてはなりません。

7.8.3 カンナ加工後、クランプを分離し、プランニングツールを取り外します。

7.8.4 両端を閉じて位置を合わせます。管厚の10%を超えるズレがある場合は、上部クランプを緩めたり締めたりして改善してください。端部間の隙間がパイプの肉厚の 10% を超える場合は、要件を満たすまでパイプを再度平面削りします。

7.9 溶接

7.9.1 溶接プロセスに応じて均熱時間と冷却時間を設定します。

7.9.2 プレーニングツールを取り外した後、加熱プレートを置き、順方向バルブを押しながら圧力リリーフバルブを徐々にロックし、加熱圧力を指定された溶融圧力(P)まで上昇させます。1)。パイプの端が加熱プレートにくっつき、溶融が始まります。

7.9.3 小さなビードが蓄積したら、中央の方向バルブを押し戻して圧力を維持します。スイング逆止弁を回して均熱圧(P)まで圧力を下げます。2)を押して素早くロックします。次に、浸漬時間ボタンを押して時間を設定します。

7.9.4 浸漬後(ブザー警報)、方向弁を操作してクランプを開き、加熱プレートを素早く取り外します。

7.9.5 2 つの溶けた端を素早く結合し、方向バルブを短時間「前方」に保ち、その後中央の位置に押し戻して圧力を維持します。このとき圧力計の指示値が設定溶融圧力となります(設定されていない場合は圧力調整弁を作用させて調整してください)。

7.9.6 冷却が開始されたら、冷却時間ボタンを押します。冷却時間が経過するとブザーが鳴ります。圧力リリーフバルブを作動させてシステム圧力を解放し、クランプを開いてジョイントを取り外します。

7.9.7 溶接プロセス規格に従って接合部を検査します。

7.10 温度コントローラーとタイマー

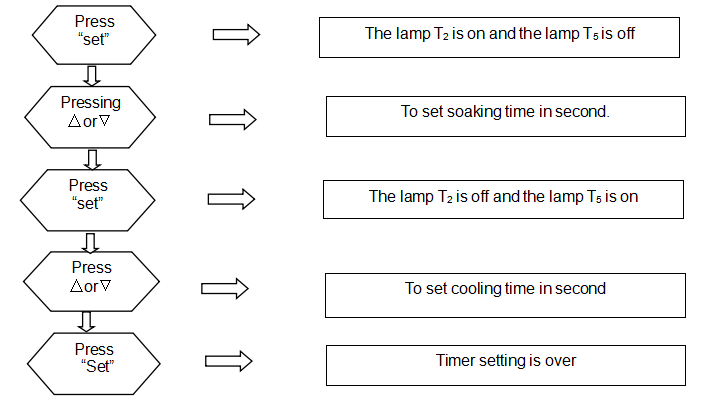

7.10.1 タイマー設定

7.10 温度コントローラーとタイマー

7.10.1 タイマー設定

7.10.2 タイマーの使用

7.10.3 温度調節器の設定

1) 上部ウィンドウに「sd」が表示されるまで「SET」を 3 秒以上押します。

2) 「∧」または「∨」を押して、値を指定した温度に変更します (「∧」または「∨」を押し続けると、値は自動的にプラスまたはマイナスになります)

3) 設定後、「SET」を押して監視および制御インターフェースに戻ります

参考溶接規格(DVS2207-1-1995)

8.1溶接規格とPE材料が異なるため、溶融プロセスの時間と圧力が異なります。実際の溶接パラメータはパイプや継手のメーカーによって証明されるべきであることを示唆しています。

8.2 DVS 規格による PE、PP、PVDF 製パイプの溶接温度は 180℃ ~ 270℃ です。加熱プレートの適用温度は180~230℃、最大使用温度は180~230℃です。表面温度は270℃に達することもあります。

8.3 参照規格DVS2207-1-1995

| 肉厚 (mm) | ビード高さ(mm) | ビード蓄積圧力(MPa) | 浸漬時間 t2(秒) | 均熱圧力(MPa) | 切り替え時間 t3(秒) | 圧力上昇時間 t4(秒) | 溶着圧力(MPa) | 冷却時間 t5(分) |

| 0~4.5 | 0.5 | 0.15 | 45 | ≤0.02 | 5 | 5 | 0.15±0.01 | 6 |

| 4.5~7 | 1.0 | 0.15 | 45~70 | ≤0.02 | 5~6 | 5~6 | 0.15±0.01 | 6~10 |

| 7~12 | 1.5 | 0.15 | 70~120 | ≤0.02 | 6~8 | 6~8 | 0.15±0.01 | 10~16 |

| 12~19 | 2.0 | 0.15 | 120~190 | ≤0.02 | 8~10 | 8~11 | 0.15±0.01 | 16~24 |

| 19~26 | 2.5 | 0.15 | 190~260 | ≤0.02 | 10~12 | 11~14 | 0.15±0.01 | 24~32 |

| 26~37 | 3.0 | 0.15 | 260~370 | ≤0.02 | 12~16 | 14~19 | 0.15±0.01 | 32~45 |

| 37~50 | 3.5 | 0.15 | 370~500 | ≤0.02 | 16~20 | 19~25 | 0.15±0.01 | 45~60 |

| 50~70 | 4.0 | 0.15 | 500~700 | ≤0.02 | 20~25 | 25~35 | 0.15±0.01 | 60~80 |

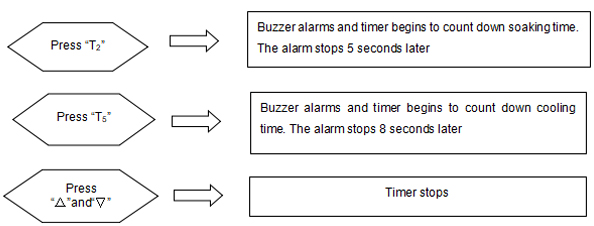

備考:フォーム内のビード盛圧力および溶接圧力は推奨界面圧力であり、ゲージ圧は下記の計算式で算出してください。

フィッティング製作手順

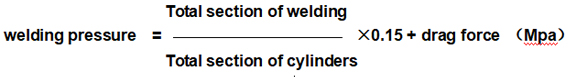

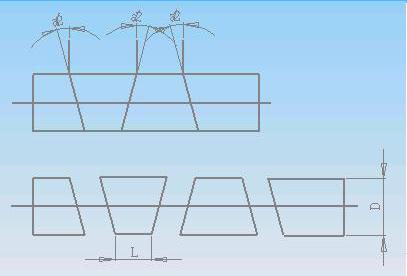

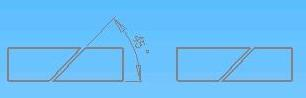

9.1 エルボの製作

9.1.1 エルボの角度と溶接部品の数量に応じて、各部品間の溶接角度を決定できます。

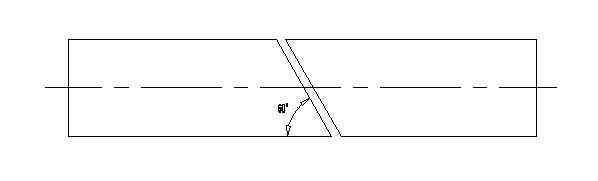

説明:α - 溶接角度

β - 肘の角度

n - セグメント数

例:90°エルボを5分割して溶接する場合、溶接角度 α=β/(n-1)=90°/(5-1)=22.5°

9.1.2 溶接部品数量の各溶接部品の最小寸法をバンドソーで角度に応じて切断します。

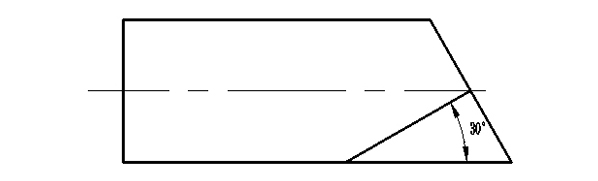

説明:

D - パイプの外径

L - 各パーツの最小長さ

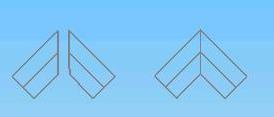

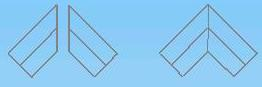

9.2 ティーの製作手順

9.2.1 材料は次の図のとおりです。

9.2.2 図の構造としての溶接:

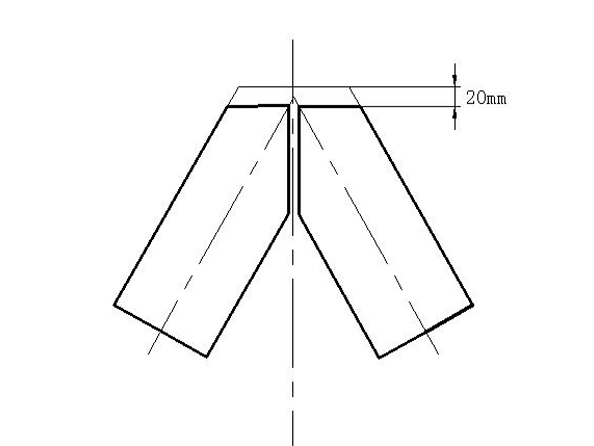

9.2.3 図のように角を切り取る

注: 寸法「a」は、計画マージンと補償溶融性ビードとして 20 mm 未満であってはなりません。

9.2.4 溶接図の構造に従って、ティーが製造されています。

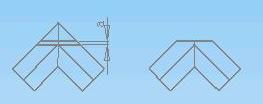

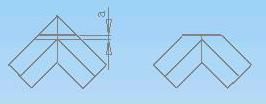

9.3 等径クロスパイプの製作手順

9.3.1 材料は次の図のようにカットされます。

9.3.2 2 つのカプラーは図の構造のように溶接されます。

9.3.3 角度は図のように切り取られます。

注意: 寸法「a」は 20㎜ 未満であってはなりません。これは計画マージンと溶解可能なビードの補償を考慮したものです。

9.3.4 図の構造として溶接されています。

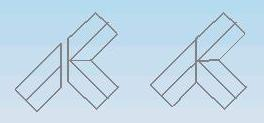

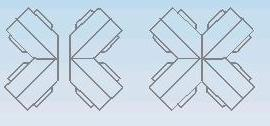

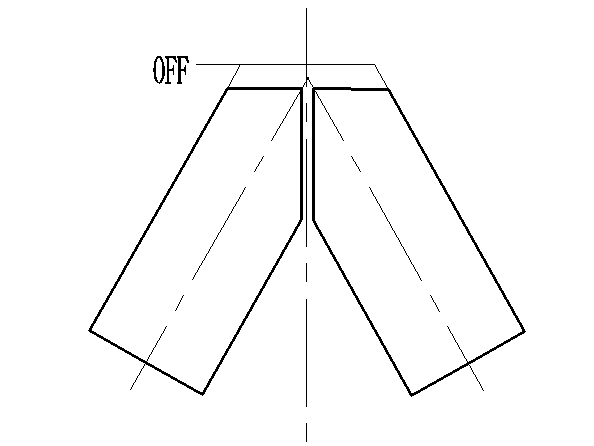

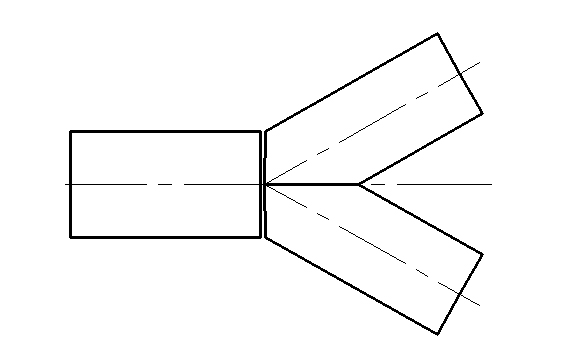

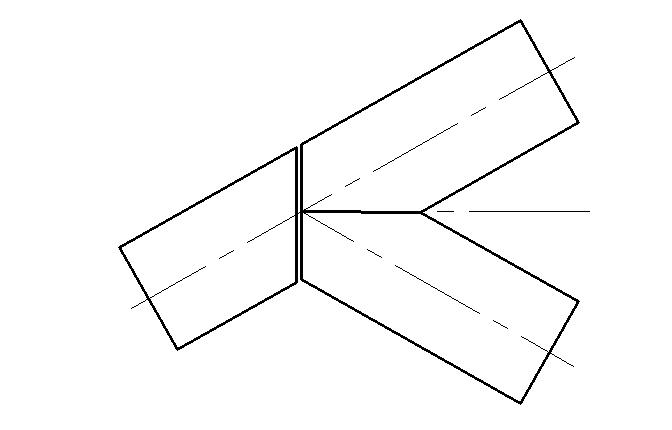

9.4 Y字金具製作手順(45°または60°)

9.4.1 次の図のようにカットします(例として 60°「Y」字継手を取り上げます)

9.4.2 次の図のように最初の溶接に進みます。

9.4.3 クランプを調整し、2 回目の溶接に進みます。

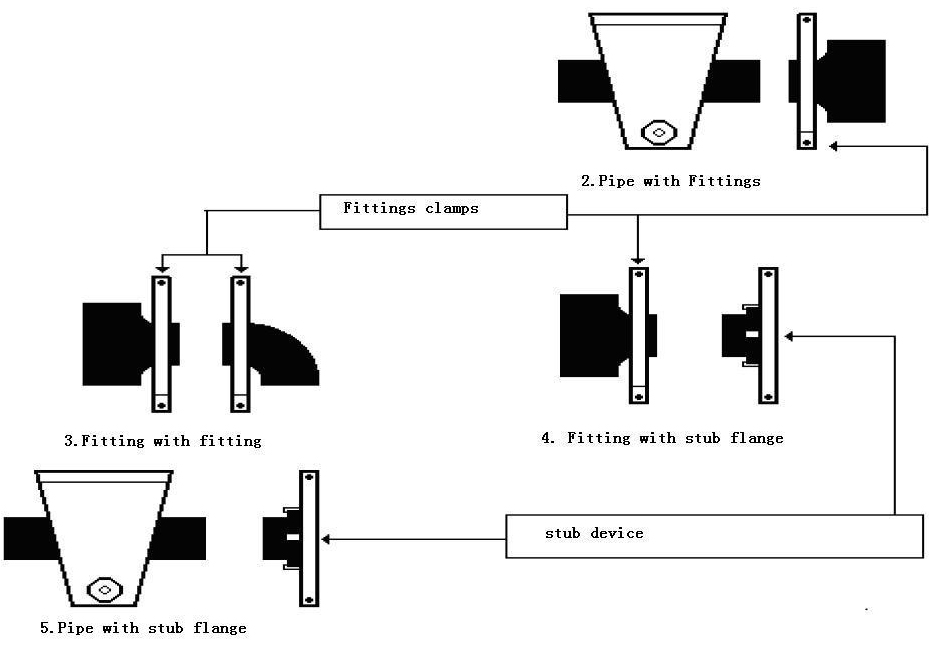

9.5 その他の継手の溶接

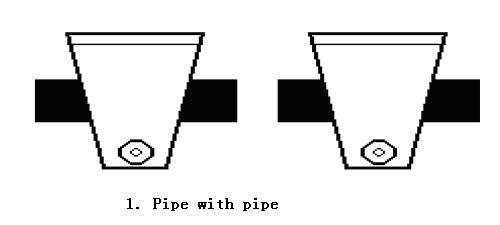

9.5.1.パイプとパイプ

9.5.2.継手付パイプ

9.5.3 フィッティングによるフィッティング

9.5.4 スタブフランジとのはめあい

9.5.5 スタブフランジ付きパイプ

故障の分析と解決策

10.1 頻繁に発生するジョイントの品質問題を分析します。

10.2 メンテナンス

u PTFE コーティングされた加熱プレート

PTFE コーティングの損傷を避けるため、加熱ミラーの取り扱いには注意してください。

PTFE コーティングされた表面は常に清潔に保ってください。清掃は柔らかい布または紙を使用し、表面がまだ温かい状態で行う必要があります。PTFE コーティングされた表面を損傷する可能性のある研磨剤が含まれないようにしてください。

定期的に次のことをお勧めします。

- 蒸発の早い洗剤(アルコール)を使用して表面を掃除してください。

- ネジの締め具合、ケーブルとプラグの状態を確認してください。

u かんなツール

常にブレードを清潔に保ち、洗剤を使用してプーリーを洗浄することを強くお勧めします。

定期的に内部潤滑を伴う完全な洗浄作業を実行してください。

u 油圧ユニット

油圧ユニットには特別なメンテナンスは必要ありませんが、次の指示に従う必要があります。

a.定期的にオイルの水平を確認し、場合によってはオイルの種類を追加してください。

水平はタンクの最大水平から 5 cm を下回ってはなりません。

15 営業日ごとにチェックすることを強くお勧めします。

b. 6 か月ごと、または 630 時間稼働後にオイルを完全に交換してください。

c.油圧ユニットは常に清潔に保ち、タンクとクイックカップリングには特に注意してください。

10.3 よくある故障の解析と解決策

使用中に油圧ユニットや電気ユニットに問題が発生する場合があります。よくある故障としては以下のようなものがあります。

部品の保守や交換の際は、付属の工具、予備部品、または安全証明書付きのその他の工具を使用してください。安全証明書のない工具やスペアパーツの使用は禁止されています。

| 油圧ユニットの故障 | |||||

| No | 故障 | 分析 | ソリューション | ||

| 1 | モーターが作動しない |

緩んでいる

| |||

| 2 | モーターの回転が遅すぎて異音がする |

| 3MPa以上

| ||

| 3 | シリンダーが異常に作動する |

しっかりとロックされた

| 空気を外へ出すこと。 | ||

| 4 | ドラッギングプレート移動シリンダーが動作しない |

バルブが詰まっている |

オーバーフローバルブ(1.5MPaが適正)。

| ||

| 5 | シリンダー漏れ | 1. オイルリングの故障 2.シリンダーまたはピストンがひどく損傷している | 1. オイルリング2を交換します。シリンダーを交換する | ||

| 6 | 圧力が上がらない、または変動が大きすぎる | 1. オーバーフローバルブのコアが詰まっている。2.ポンプに漏れがある。3.ポンプのジョイントの緩み、またはキー溝の滑り。 | 1. オーバーフローバルブのコアを清掃または交換します2。オイルポンプを交換します3。ジョイントの緩みを取り替える | ||

| 7 | カット圧力の調整ができない | 1. 回路に障害があります2。電磁コイルの故障3.オーバーフローバルブが詰まっている4.カットオーバーフローバルブ異常 | 1. 回路を確認してください(電磁コイル内の赤いダイオードが光ります)2.電磁コイルを交換します3。オーバーフローバルブのコアを清掃します4。切削オーバーフローバルブを確認してください | ||

| 電気ユニットの故障 | |||||

| 8 | 機械全体が動かない |

| 1. 電源ケーブルを確認します2。動作電力を確認します3。漏電遮断器を開く | ||

| 9 | 地絡スイッチがトリップする |

| 1. 電源ケーブルを確認します2。電気要素を確認します。3.上位の電源安全装置を確認してください | ||

| 10 | 温度が異常に上昇する |

4. 4. 温度コントローラーの測定値が 300℃ を超える場合は、センサーが損傷しているか、接続が緩んでいる可能性があります。温度コントローラーが LL を示している場合、これはセンサーが短絡していることを示唆しています。温度コントローラーが HH を示した場合、センサーの回路が開いていることを示します。 5. 温度コントローラーにあるボタンで温度を修正します。

| 接触器

コントローラ

温度を設定する

必要に応じて接触者 | ||

| 11 | 加熱中に制御を失う | 赤いライトは点灯していますが、温度はまだ上昇しています。これは、コネクターに障害があるか、必要な温度が得られたときにジョイント 7 と 8 が開くことができないためです。 | 温度コントローラーを交換する | ||

| 12 | かんな工具が回転しない | リミットスイッチが機能していないか、カンナツールの機械部品がクリップされています。 | 計画ツールの制限を置き換える スイッチまたはマイナースプロケット | ||

回路・油圧ユニット図

11.1 回路ユニット図 (付録を参照)

11.2 油圧ユニットの図 (付録を参照)

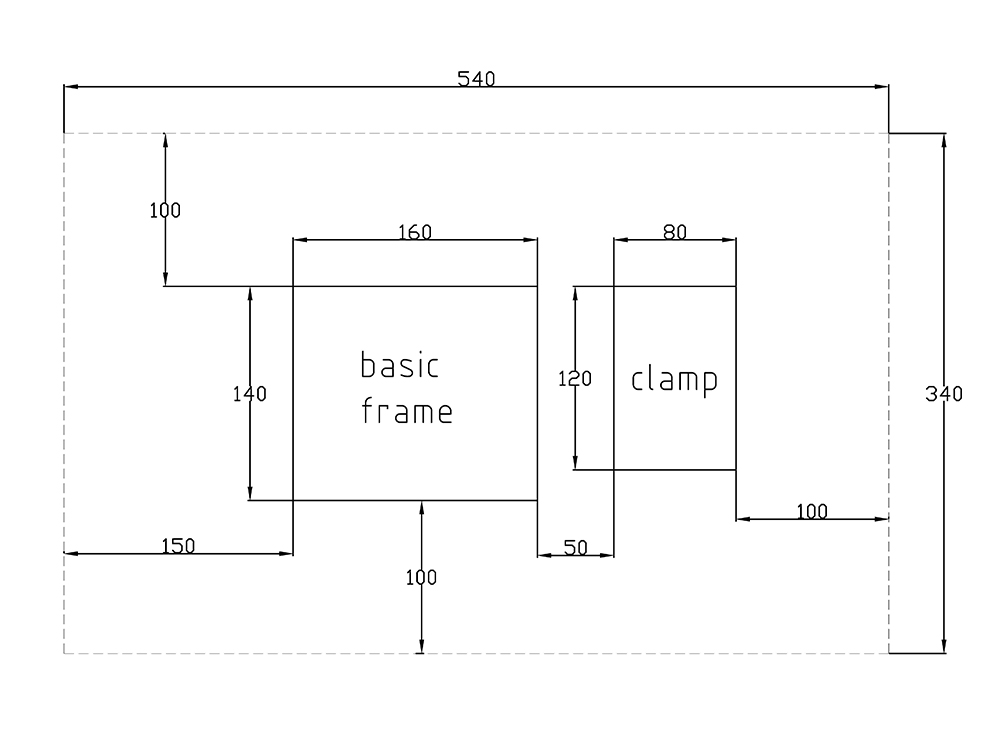

宇宙占有チャート