TPWG315 MANOMETRO DIGITALE 380

Breve

Insieme alla proprietà del perfezionamento e del sollevamento continuo del materiale PE, i tubi in PE sono ampiamente utilizzati nella fornitura di gas e acqua, nello smaltimento delle acque reflue, nell'industria chimica, nelle miniere e così via.

La nostra fabbrica ricerca e sviluppa da più di dieci anni macchine per la fusione di testa di tubi in plastica della serie TPW, adatte per PE, PP e PVDF.

Oggi i nostri prodotti comprendono otto tipi e oltre 20 tipi che si applicano alla costruzione di tubi in plastica e realizzano raccordi in officina come segue:

| Saldatrice per bussole serie SHS | Sega a nastro serie TPWC |

| Macchina per fusione testa a testa manuale serie TPW | Saldatrice da officina serie TPWG |

| Macchina per fusione di testa serie TPWY | Utensili speciali di serie |

| Macchina per fusione automatica della serie QZD | Macchina per fusione a sella serie SHM |

Questo manuale è per la saldatrice per officina per tubi in plastica TPWG315. Al fine di evitare qualsiasi tipo di incidente causato da cause elettriche o meccaniche. Si consiglia di leggere attentamente e seguire le seguenti norme di sicurezza prima di utilizzare la macchina.

Descrizione speciale

Chiunque prima di utilizzare la macchina è tenuto a leggere attentamente la presente descrizione e a conservarla con cura per garantire l'incolumità dell'attrezzatura e dell'operatore, nonché quella degli altri.

2.1 La macchina viene utilizzata per saldare tubi in PE, PP, PVDF e non può essere utilizzata per saldare materiale senza descrizione, altrimenti la macchina potrebbe danneggiarsi o potrebbero verificarsi incidenti.

2.2 Non utilizzare la macchina in un luogo con potenziale rischio di esplosione

2.3 La macchina deve essere utilizzata da personale responsabile, qualificato e addestrato.

2.4 La macchina deve essere utilizzata su un'area asciutta. Le misure protettive dovrebbero essere adottate quando viene utilizzato sotto la pioggia o su terreno bagnato.

2.5 La macchina richiedeva un'alimentazione da 380 V±10%, 50 Hz. Se si dovesse utilizzare un cavo prolungato, la sezione dovrebbe essere sufficiente in base alla loro lunghezza.

Sicurezza

3.1 marchi di sicurezza

Sulla macchina sono affissi i seguenti contrassegni:

3.2 Precauzioni per la sicurezza

Fare attenzione durante l'utilizzo e il trasporto della macchina secondo tutte le norme di sicurezza contenute in queste istruzioni.

3.2.1 Avviso durante l'utilizzo

l L'operatore deve essere un personale responsabile e addestrato.

l Ispezionare e mantenere completamente la macchina ogni anno per la sicurezza e la macchina

affidabilità.

3.2.2Energia

La scatola di distribuzione dell'elettricità deve essere dotata di un interruttore di guasto a terra con i relativi standard di sicurezza elettrica. Tutti i dispositivi di protezione di sicurezza sono indicati da parole o segni facilmente comprensibili.

3.2.3 Spegnere l'alimentazione prima di rimuovere la copertura o la rete di sicurezza.

Collegamento della macchina all'alimentazione

Il cavo che collega la macchina all'alimentazione deve essere resistente agli urti meccanici e alla corrosione chimica. Se si utilizza il cavo prolungato, deve avere una sezione di conduttore sufficiente in base alla sua lunghezza.

Messa a terra: L'intero sito dovrebbe condividere lo stesso cavo di terra e il sistema di collegamento a terra dovrebbe essere completato e testato da professionisti.

3.2.3Stoccaggio di apparecchiature elettriche

Per il minimo pericoli, tutta l’attrezzatura deve essere utilizzata e conservata correttamente come segue:

※Evitare di utilizzare cavi temporanei non conformi agli standard

※ Non toccare le parti dell'elettroforo

※ Vietare di tirare il cavo per disconnetterlo

※ Vietare il trasporto di cavi per apparecchiature di sollevamento

※ Non appoggiare oggetti pesanti o appuntiti sui cavi e controllare la temperatura del cavo entro il limite massimo (70 ℃)

※ Non lavorare in ambienti umidi. Controllare se la scanalatura e le ganasce sono asciutte.

※ Non schizzare la macchina

3.2.4 Controllare periodicamente le condizioni di isolamento della macchina

※ Controllare l'isolamento dei cavi, specialmente i punti estrusi

※ Non utilizzare la macchina in condizioni estreme.

※ Controllare se l'interruttore perdite funziona bene almeno una volta alla settimana.

※ Controllare la messa a terra della macchina da parte di personale qualificato

3.2.5 Pulire e controllare attentamente la macchina

※Non utilizzare materiali (come abrasivi e altri solventi) che danneggino facilmente l'isolamento durante la pulizia della macchina.

※ Assicurarsi che l'alimentazione sia scollegata al termine del lavoro.

※Assicurarsi che non vi siano danni nella macchina prima di riutilizzarla.

Se si segue solo quanto sopra menzionato, la precauzione può funzionare bene.

3.2.6 Di partenza

Assicurarsi che l'interruttore della macchina sia chiuso prima di accenderla.

3.2.7 Tenuta delle parti

Assicurarsi che i tubi siano fissati correttamente. Assicurarsi che possa muoversi bene ed evitare che scivoli verso il basso.

3.2.8 Ambiente di lavoro

Evitare di utilizzare la macchina in ambienti ricchi di vernice, gas, fumo e olio, poiché si causerebbero infezioni agli occhi e alle vie respiratorie.

Non mettere la macchina in un luogo sporco.

3.2.9 Sicurezza del personale durante il lavoro

Togliere gioielli e anelli e non indossare abiti larghi evitare di indossare lacci per scarpe, baffi lunghi o capelli lunghi che potrebbero impigliarsi nella macchina

3.3 Sicurezza dell'attrezzatura

La saldatrice idraulica da officina deve essere utilizzata solo da un professionista o da un lavoratore con certificato qualificato. Un profano potrebbe danneggiare la macchina o altre persone vicine.

3.3.1 Piastra riscaldante

l La temperatura superficiale della piastra riscaldante potrebbe raggiungere i 270 ℃. Non toccarla mai direttamente per evitare ustioni

l Prima e dopo l'uso, pulire la superficie con un panno morbido. Evitare materiali abrasivi che potrebbero danneggiare il rivestimento.

l Controllare il cavo della piastra riscaldante e verificare la temperatura superficiale.

3.3.2 Strumento di piallatura

l Prima di radere i tubi, è necessario pulire le estremità dei tubi, in particolare pulire la sabbia o altri residui accumulati attorno alle estremità. In questo modo è possibile prolungare la durata del bordo ed evitare che i trucioli vengano gettati in luoghi pericolosi.

l Assicurarsi che lo strumento di piallatura sia bloccato saldamente dalle due estremità del tubo

3.3.3 Mainframe:

l Assicurarsi che i tubi o i raccordi siano fissati correttamente per ottenere il giusto allineamento.

l Quando si uniscono i tubi, l'operatore deve mantenere un certo spazio rispetto alla macchina per la sicurezza del personale.

l Prima del trasporto, assicurarsi che tutti i morsetti siano fissati bene e non possano cadere durante il trasporto.

Gamma applicabile e parametri tecnici

| Tipo | TPWG315 | |

| Materiali per la saldatura | PE, PP, PVDF | |

| Al di fuori Diametro intervalli | gomito (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm |

| T (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| croce (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Wyes 45° e 60° (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Temperatura ambiente | -5~45℃ | |

| Olio idraulico | 40~50(viscosità cinematica)mm2/s, 40℃) | |

| Alimentazione elettrica | ~380 V±10% | |

| Frequenza | 50 Hz | |

| Corrente totale | 13A | |

| Potenza totale | 7,4KW | |

| Includere piastra riscaldante | 5,15KW | |

| Motore dell'utensile di piallatura | 1,5KW | |

| Motore dell'unità idraulica | 0,75KW | |

| Resistenza isolante | >1MΩ | |

| Massimo. pressione idraulica | 6MPa | |

| Sezione totale dei cilindri | 12,56cm2 | |

| Massimo. temperatura della piastra riscaldante | 270 ℃ | |

| Differenza di temperatura superficiale della piastra riscaldante | ±7℃ | |

| Suono indesiderato | <70dB | |

| Volume del serbatoio dell'olio | 55 litri | |

| Peso totale (chilogrammo) | 995 | |

Descrizioni

La saldatrice da officina può produrre tubi a gomito, a T e a croce in PE in officina. I morsetti standard sono conformi alle dimensioni standard dei tubi secondo ISO161/1.

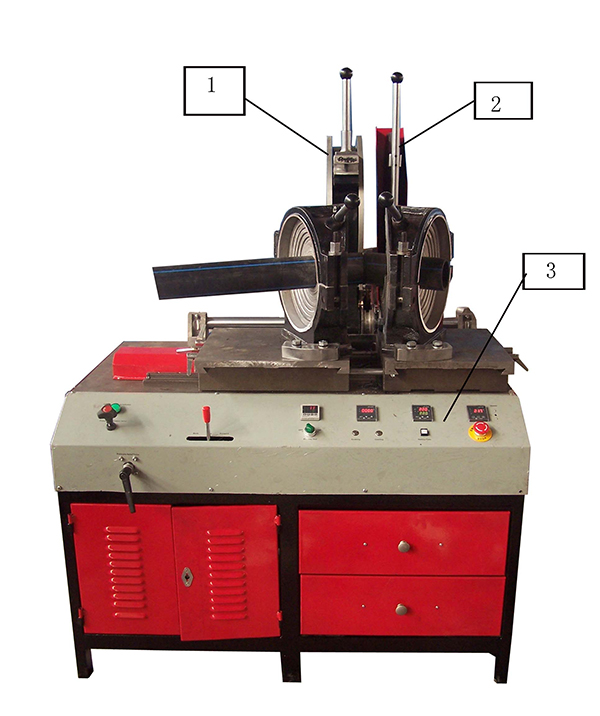

5.1 Macchina principale

| 1. Strumento di pianificazione | 2. Piastra riscaldante | 3. Pannello operativo |

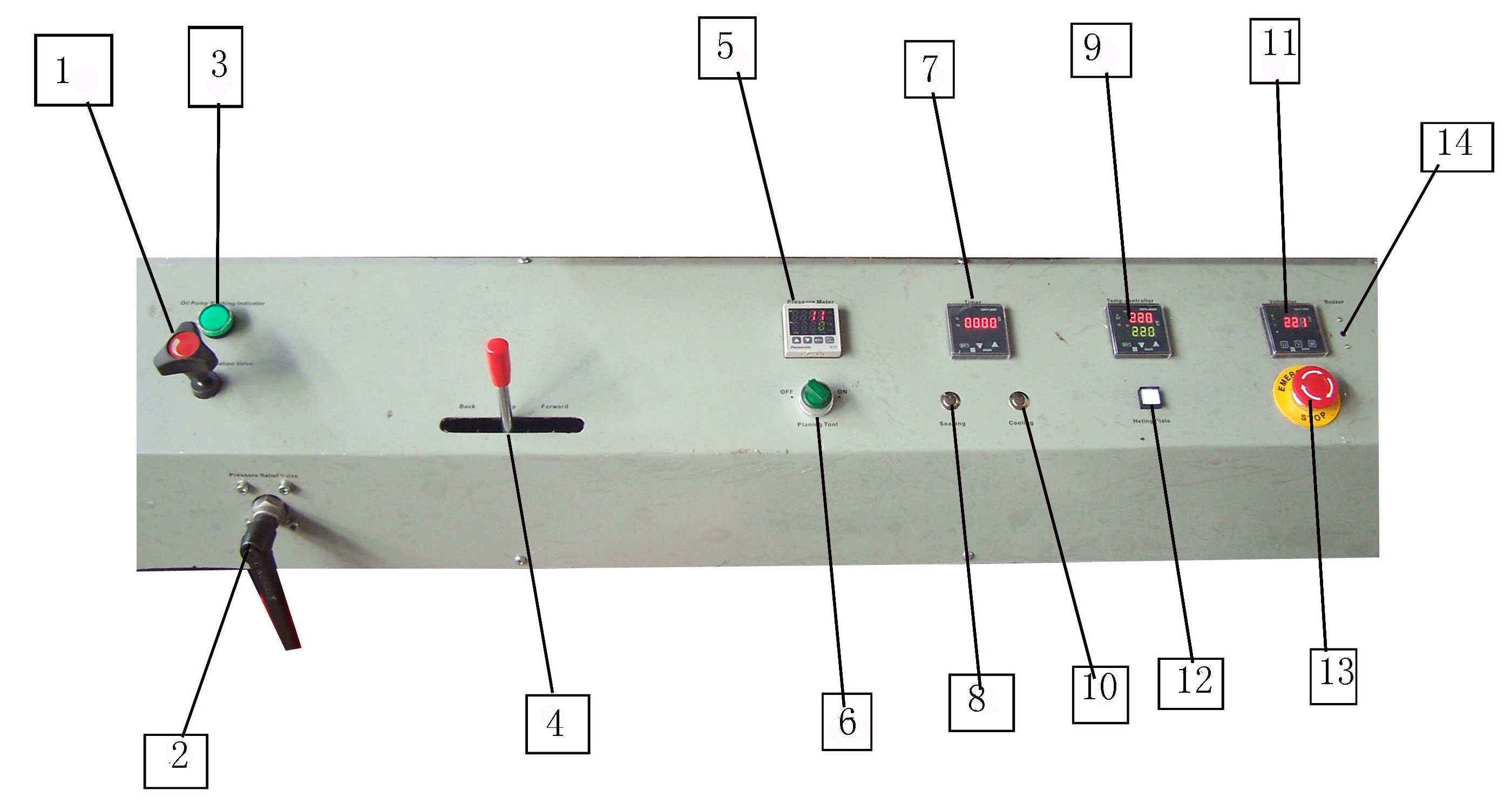

5.2 Pannello operativo

| 1. Valvola di regolazione della pressione | 2. Valvola limitatrice della pressione | 3. Indicatore di funzionamento della pompa dell'olio | 4. Valvola di direzione |

| 5. Misuratore di pressione digitale | 6. Pulsante di planata | 7. Temporizzatore | 8. Pulsante del tempo di ammollo |

| 9. Misuratore di controllo della temperatura | 10. Pulsante del tempo di raffreddamento | 11. Voltmetro | 12. Interruttore del riscaldamento |

| 13. Arresto di emergenza | 14. Cicalino |

Installazione

6.1 Sollevamento e installazione

Durante il sollevamento e l'installazione, la macchina deve essere mantenuta in posizione orizzontale e non inclinarla o invertirla mai per evitare danni indesiderati.

6.1.1 Se si utilizza un carrello elevatore, inserirlo con cautela dal fondo della macchina per evitare di danneggiare il tubo e il circuito dell'olio

6.1.2 Quando si trasporta la macchina nella posizione di installazione, il mainframe deve essere mantenuto stabile e orizzontale.

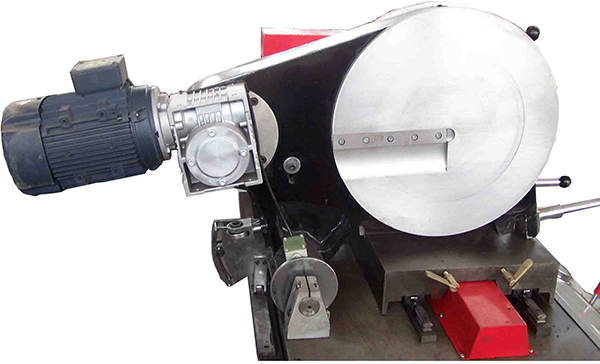

6.1.3 Installare il motore sulla scatola di riduzione dell'utensile di piallatura e fissarlo con viti, mostrato in Fig .3.

6.2 Connessione

Assicurarsi che lo spazio sia sufficiente per posizionare la macchina e mantenere l'intera macchina in posizione orizzontale e garantire il corretto collegamento di tutte le prese, cavi e tubi durante l'installazione della macchina.

6.2.1 Collegare la macchina principale alla scatola elettrica.

Fig. 4 Collegare la piastra riscaldante alla scatola elettrica

Fig. 5 Collegare lo strumento di pianificazione alla scatola elettrica

6.2.2 Collegare il cavo della macchina all'alimentazione, che è trifase-cinque fili 380V 50HZ.

Per motivi di sicurezza, la macchina deve essere collegata a terra dal punto di terra della macchina.

6.2.3 Riempire l'olio idraulico filtrato. L'altezza dell'olio dovrebbe essere più di 2/3 dell'altezza del campo dell'indicatore del contenuto.

Avvertimento: La messa a terra deve essere completata da professionisti.

Istruzioni per l'uso

Seguire tutte le norme di sicurezza sulla macchina. La persona non addestrata non è autorizzata a utilizzare la macchina.

7.1 Potenza

Chiudere l'interruttore differenziale

7.2 Avviare la pompa dell'olio

Avviare la pompa dell'olio per osservare la direzione di rotazione. Se il manometro riporta le indicazioni la rotazione è giusta, altrimenti scambiare due fili sotto tensione qualsiasi.

7.3 Controllare e regolare la pressione di trascinamento e spostare la velocità della piastra di trascinamento. La pressione di esercizio del sistema è di 6 MPa. La pressione di giunzione può essere regolata tramite la valvola di regolazione della pressione situata sul pannello di controllo. La pressione di piallatura va aumentata gradualmente, e mantenuta quando compaiono trucioli continui (non troppo grossi). La velocità di avanzamento della piastra trascinatrice può essere regolata tramite la valvola di ritegno (all'interno della base).

7.4 Installazione Morsetti

Installare le sedi dei morsetti sinistro e destro (morsetti per raccordi a T o gomiti) in base ai raccordi da fabbricare.

1) Fissarli innanzitutto tramite il perno di bloccaggio fissato alla macchina;

2) Regolare l'angolazione con l'apposita maniglia di posizionamento;

3) Stringere la vite di bloccaggio con una chiave.

Se è necessario utilizzare i morsetti a gomito, premerli saldamente con la piastra di bloccaggio dopo aver regolato l'angolazione.

7.5 Impostare la temperatura specificata sul controller della temperatura in base al processo di saldatura del tubo. (Vedi sezione 7.10)

7.6 Prima di sollevare o abbassare l'utensile di piallatura aprire il dispositivo di bloccaggio sull'impugnatura.

7.7 Posizionamento tubi nella macchina

7.7.1 Separare le morse della macchina agendo sulla leva della valvola direzionale

7.7.2 Posizionare i tubi nelle fascette e fissarli; lo spazio tra le due estremità del tubo dovrebbe essere sufficiente per l'utensile di piallatura.

7.7.3 Bloccare la valvola limitatrice della pressione, mentre si chiudono le due estremità, ruotare la valvola di regolazione della pressione finché il manometro non indica la pressione di fusione, che è determinata dai materiali del tubo.

7.8 Planata

7.8.1 Separare le fascette agendo sulla valvola di direzione e sulla valvola limitatrice di pressione completamente aperta.

7.8.2 Posizionare lo strumento di piallatura tra le due estremità dei tubi e accenderlo, avvicinare le estremità dei tubi verso lo strumento di piallatura agendo sulla valvola di direzione “in avanti”, e regolare la valvola di regolazione della pressione per mantenere una pressione adeguata finché non compaiono trucioli continui dai due lati.Nota: 1) Lo spessore dei trucioli deve essere compreso tra 0,2 e 0,5 mm e può essere modificato regolando l'altezza dello strumento di piallatura.

2) La pressione di planata non deve superare 2,0 MPa per evitare danni allo strumento di pianificazione.

7.8.3 Dopo la piallatura, separare i morsetti e rimuovere lo strumento di piallatura.

7.8.4 Chiudere le due estremità per allinearle. Se il disallineamento supera il 10% dello spessore del tubo, migliorarlo allentando o serrando le fascette superiori. Se lo spazio tra le estremità supera il 10% dello spessore della parete del tubo, piallare nuovamente il tubo fino a raggiungere il requisito.

7.9 Saldatura

7.9.1 Impostare il tempo di immersione e il tempo di raffreddamento in base al processo di saldatura.

7.9.2 Dopo aver rimosso lo strumento di piallatura, posizionare la piastra riscaldante, bloccare gradualmente la valvola limitatrice della pressione spingendo in avanti la valvola direzionale, che aumenta la pressione di riscaldamento alla pressione di fusione specificata(P1). Le estremità del tubo si attaccano alla piastra riscaldante e la fusione ha inizio.

7.9.3 Quando si forma un piccolo cordone, spingere indietro la valvola direzionale al centro per mantenere la pressione. Ruotare la valvola di ritegno oscillante per abbassare la pressione alla pressione di immersione (P2) e quindi bloccarlo rapidamente. Quindi premere il pulsante del tempo di ammollo per tempo.

7.9.4 Dopo l'ammollo (si attiva il cicalino), aprire le fascette agendo sulla valvola di direzione e rimuovere velocemente la piastra riscaldante.

7.9.5 Unire rapidamente le due estremità fuse e mantenere la valvola direzionale su "avanti" per un breve periodo, quindi spingerla nuovamente nella posizione centrale per mantenere la pressione. In questo momento, la lettura del manometro è la pressione di fusione impostata (in caso contrario, regolarla agendo sulla valvola di regolazione della pressione).

7.9.6 Premere il pulsante del tempo di raffreddamento quando inizia il raffreddamento. Trascorso il tempo di raffreddamento, viene emesso un allarme acustico. Rilasciare la pressione dell'impianto agendo sulla valvola limitatrice di pressione, aprire le fascette e rimuovere i giunti.

7.9.7 Controllare il giunto secondo gli standard del processo di saldatura.

7.10 Termoregolatore e timer

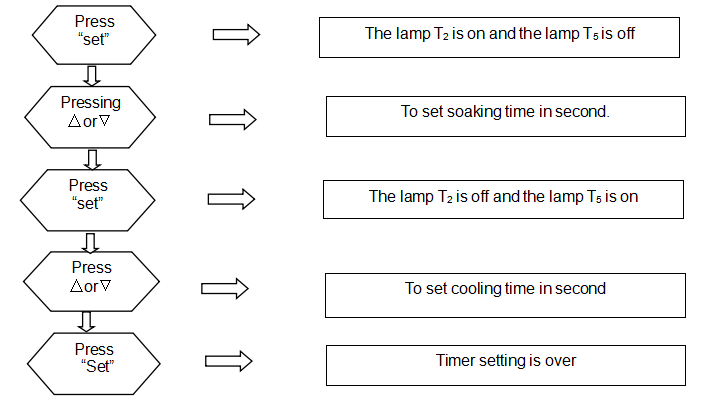

7.10.1 Impostazione del timer

7.10 Termoregolatore e timer

7.10.1 Impostazione del timer

7.10.2 Utilizzo del timer

7.10.3 Impostazione del regolatore di temperatura

1) Premere "SET" per più di 3 secondi finché non viene visualizzato "sd" nella finestra superiore

2) Premere “∧” o “∨” per modificare il valore della temperatura specificata (premere “∧” o “∨” continuamente, il valore aumenterà o diminuirà automaticamente)

3) Dopo l'impostazione, premere "SET" per tornare all'interfaccia di monitoraggio e controllo

Standard di saldatura di riferimento(DVS2207-1-1995)

8.1 A causa dei diversi standard di saldatura e dei materiali PE, il tempo e la pressione della fase del processo di fusione sono diversi. Si suggerisce che i parametri di saldatura effettivi debbano essere dimostrati dai produttori di tubi e raccordi

8.2 La temperatura di saldatura dei tubi realizzati in PE、PP e PVDF secondo lo standard DVS varia da 180℃ a 270℃. La temperatura di applicazione della piastra riscaldante è compresa tra 180 e 230 ℃ e la sua temperatura massima. la temperatura superficiale può raggiungere i 270 ℃.

8.3 Norma di riferimentoDVS2207-1-1995

| Spessore della parete (mm) | Altezza tallone (mm) | Pressione di accumulo del tallone (MPa) | Tempo di ammollo t2(Sec) | Pressione di immersione (MPa) | Tempo di cambio t3(secondo) | Tempo di aumento della pressione t4(secondo) | Pressione di saldatura (MPa) | Tempo di raffreddamento t5(minuto) |

| 0~4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4.5~7 | 1.0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

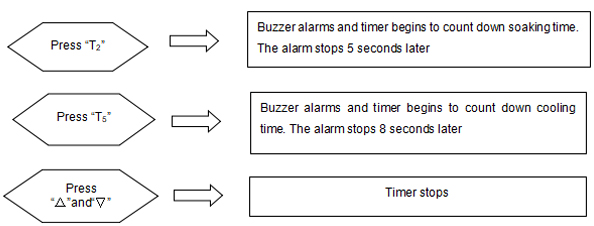

Nota: la pressione di accumulo del cordone e la pressione di saldatura nel modulo rappresentano la pressione di interfaccia consigliata, la pressione relativa deve essere calcolata con la seguente formula.

La procedura per la realizzazione dell'adattamento

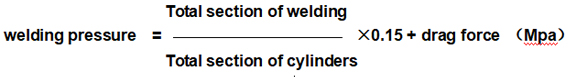

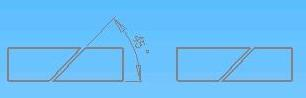

9.1 Realizzazione del gomito

9.1.1 In base all'angolo del gomito e alla quantità di parti saldate, è possibile decidere l'angolo di saldatura tra ogni parte.

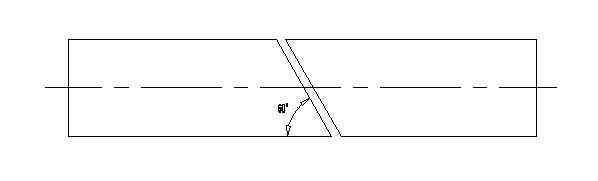

Spiegazione: α - angolo di saldatura

β - angolo del gomito

n - quantità di segmenti

Ad esempio: il gomito a 90° è diviso in cinque segmenti da saldare, l'angolo di saldatura α=β/(n-1)=90°/(5-1)=22,5°

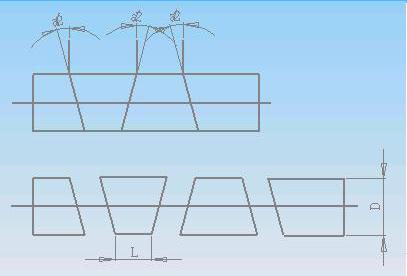

9.1.2 La dimensione minima di ogni parte di saldatura nelle quantità di parti di saldatura viene tagliata dalla sega a nastro in base all'angolo.

Spiegazione:

D - diametro esterno del tubo

L - Lunghezza minima di ogni parte

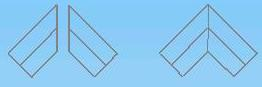

9.2 La procedura per la produzione dei tee

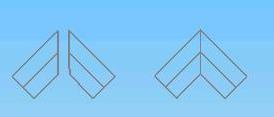

9.2.1 I materiali sono come il seguente diagramma:

9.2.2 Saldatura come struttura del diagramma:

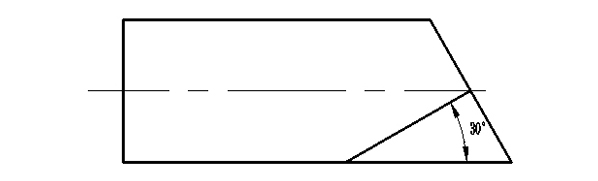

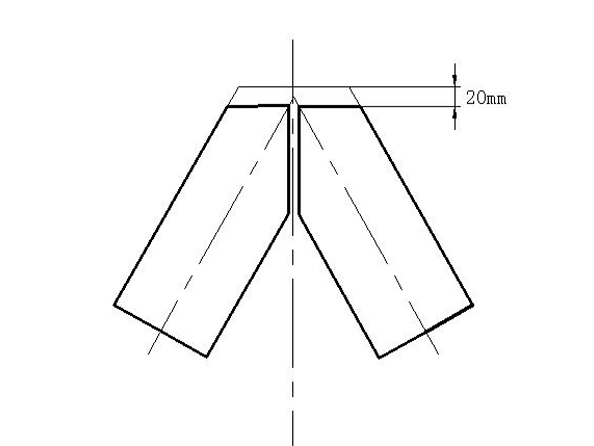

9.2.3 Un angolo viene tagliato come nel diagramma

Nota: la dimensione "a" non deve essere inferiore a 20㎜, che corrisponde al margine di pianificazione e al cordone fondibile di compensazione.

9.2.4 Saldatura come struttura del diagramma, i tee sono stati prodotti.

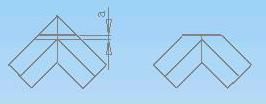

9.3 La procedura per i tubi trasversali di uguale diametro realizzati

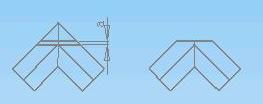

9.3.1 I materiali vengono tagliati come nel diagramma seguente

9.3.2 I due accoppiatori sono saldati come la struttura del diagramma:

9.3.3 Un angolo viene tagliato come nel diagramma:

Avviso: la dimensione "a" non deve essere inferiore a 20㎜, ovvero il margine di pianificazione e la compensazione del cordone fusibile.

9.3.4 Saldato come struttura del diagramma.

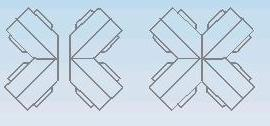

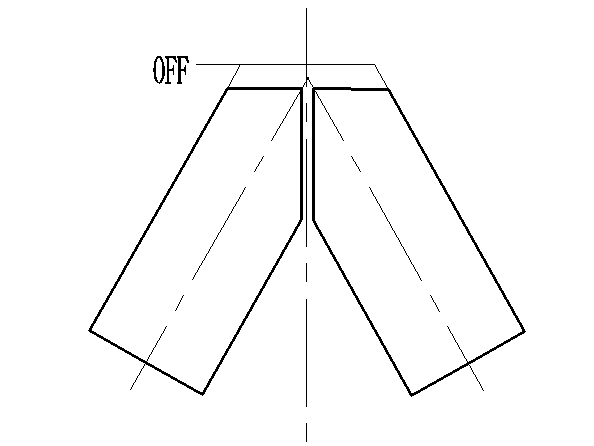

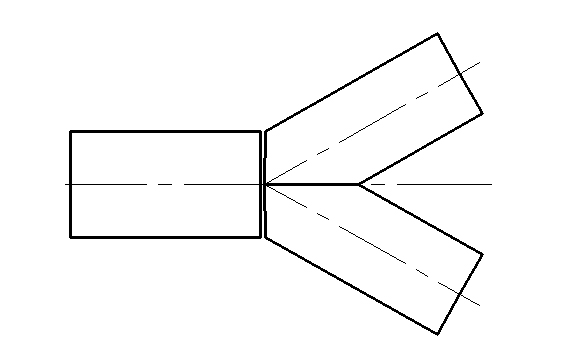

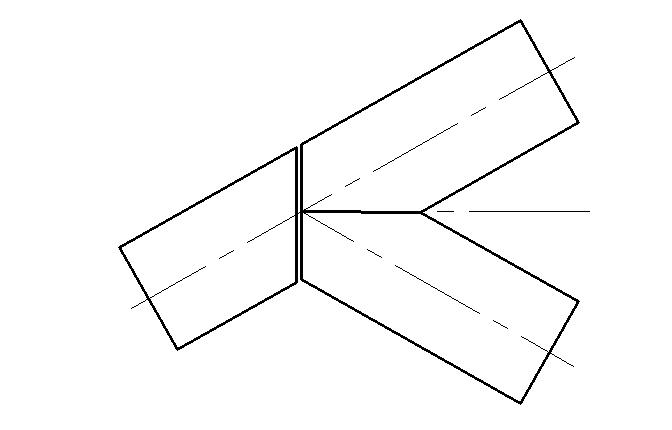

9.4 La procedura di fabbricazione dei raccordi a forma di "Y" (45° o 60°)

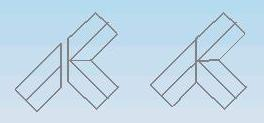

9.4.1 tagliato come nel disegno seguente (prendere come esempio i raccordi a forma di "Y" a 60°)

9.4.2 Procedere alla prima saldatura come da disegni seguenti:

9.4.3 Regolare le fascette e procedere alla seconda saldatura.

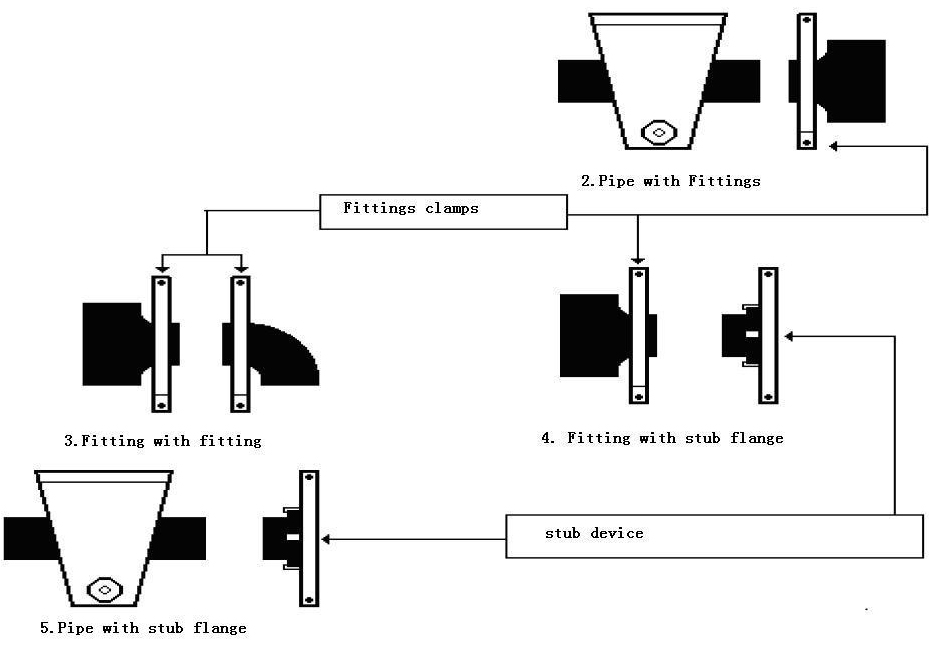

9.5 Saldatura di altri raccordi

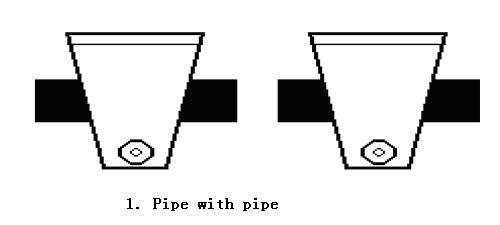

9.5.1. Tubo con tubo

9.5.2. Tubo con raccordo

9.5.3 Montaggio con raccordo

9.5.4 Montaggio con tronchetto

9.5.5 Tubo con tronchetto

Analisi e soluzioni dei malfunzionamenti

10.1 Analizzare i problemi frequenti di qualità dei giunti:

10.2 Manutenzione

u Piastra riscaldante rivestita in PTFE

Fare attenzione nel maneggiare lo specchio riscaldante per evitare danni al rivestimento in PTFE.

Mantenere sempre pulite le superfici rivestite in PTFE, la pulizia deve essere effettuata con la superficie ancora calda utilizzando un panno morbido o carta, evitando materiali abrasivi che potrebbero danneggiare le superfici rivestite in PTFE.

A intervalli regolari, ti suggeriamo:

- Pulire le superfici utilizzando un detergente a rapida evaporazione (alcool)

- Controllare il serraggio delle viti e lo stato del cavo e della spina

u Strumento di piallatura

Si consiglia vivamente di mantenere sempre pulite le lame e di lavare le pulegge utilizzando un detergente.

Effettuare ad intervalli regolari un'operazione di pulizia completa con lubrificazione anche interna

uUnità idraulica

La centralina idraulica non necessita di particolare manutenzione tuttavia è necessario seguire le seguenti istruzioni:

UN. Controllare periodicamente il livello orizzontale dell'olio ed eventualmente aggiungere con olio del tipo:

L'orizzontale non deve essere inferiore a 5 cm dall'orizzontale massimo del serbatoio.

E' fortemente consigliato un controllo ogni 15 giorni lavorativi.

B. Sostituire totalmente l'olio ogni 6 mesi oppure dopo 630 ore di lavoro.

C. Mantenere pulita la centralina idraulica prestando particolare attenzione al serbatoio e agli innesti rapidi.

10.3 Analisi frequenti e soluzione dei malfunzionamenti

Durante l'utilizzo dell'unità idraulica e delle unità elettriche potrebbero verificarsi dei problemi. I malfunzionamenti frequenti sono elencati come segue:

Si prega di utilizzare gli strumenti allegati, i pezzi di ricambio o altri strumenti con un certificato di sicurezza durante la manutenzione o la sostituzione delle parti. È vietato utilizzare utensili e pezzi di ricambio senza certificato di sicurezza.

| Malfunzionamenti dell'unità idraulica | |||||

| No | malfunzionamento | analisi | soluzioni | ||

| 1 | Il motore non funziona |

è allentato

| |||

| 2 | Il motore ruota troppo lentamente producendo rumore anomalo |

| superiore a 3MPa

| ||

| 3 | Il cilindro funziona in modo anomalo |

chiuso ermeticamente

| per far uscire l'aria. | ||

| 4 | Il cilindro di spostamento della piastra trascinante non funziona |

la valvola è bloccata |

valvola di troppo pieno (1,5 MPa è adeguata).

| ||

| 5 | Perdita del cilindro | 1. L'anello dell'olio è difettoso2. Il cilindro o il pistone sono gravemente danneggiati | 1. Sostituire l'anello dell'olio2. Sostituire il cilindro | ||

| 6 | La pressione non può essere aumentata o la fluttuazione è troppo grande | 1. Il nucleo della valvola di troppopieno è bloccato.2. La pompa perde.3. Il gioco del giunto della pompa è allentato o la scanalatura della chiavetta slitta. | 1. Pulire o sostituire il nucleo della valvola di troppo pieno2. Sostituire la pompa dell'olio3. Sostituire il gioco del giunto | ||

| 7 | La pressione di taglio non può essere regolata | 1. Il circuito è guasto2. La bobina elettromagnetica è guasta3. La valvola di troppopieno è bloccata4. La valvola di troppo pieno di taglio è anomala | 1. Controllare il circuito (il diodo rosso nella bobina elettromagnetica si illumina)2. Sostituire la bobina elettromagnetica3. Pulire il nucleo della valvola di troppo pieno4. Controllare la valvola di troppo pieno del taglio | ||

| Malfunzionamenti delle unità elettriche | |||||

| 8 | L'intera macchina non funziona |

| 1. Controllare il cavo di alimentazione2. Controllare la potenza di lavoro3. Aprire l'interruttore differenziale | ||

| 9 | L'interruttore di guasto a terra scatta |

| 1. Controllare i cavi di alimentazione2. Controllare gli elementi elettrici.3. Controllare il dispositivo di sicurezza energetico posto più in alto | ||

| 10 | Aumento anomalo della temperatura |

4. 4. Se le letture del controller della temperatura sono superiori a 300 ℃, ciò suggerisce che il sensore potrebbe essere danneggiato o che la connessione è allentata. Se il termoregolatore indica LL, ciò suggerisce che il sensore ha un cortocircuito. Se il termoregolatore indica HH, ciò suggerisce che il circuito del sensore è aperto. 5. Correggere la temperatura tramite il pulsante situato sul termoregolatore.

| contattori

controllore

impostare la temperatura

contattori se necessario | ||

| 11 | Perdita di controllo durante il riscaldamento | La luce rossa si accende, ma la temperatura continua a salire, ciò è dovuto al fatto che il connettore è difettoso o che i giunti 7 e 8 non possono aprirsi quando viene raggiunta la temperatura richiesta. | Sostituire il termoregolatore | ||

| 12 | Lo strumento di piallatura non ruota | Il finecorsa è inefficace o le parti meccaniche dell'utensile di piallatura sono tagliate. | Sostituire il limite dello strumento di pianificazione interruttore o pignone minore | ||

Schema del circuito e dell'unità idraulica

11.1 Schema del circuito (vedi in appendice)

11.2 Schema gruppo idraulico (vedi in appendice)

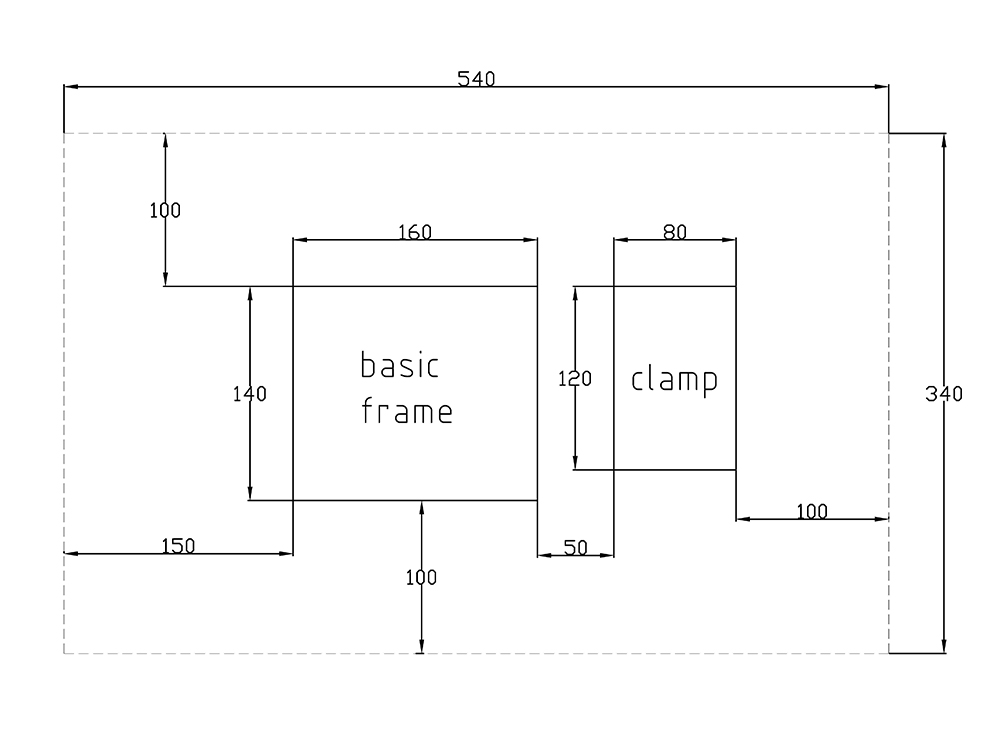

Grafico dell'occupazione spaziale