PENGUKUR TEKANAN DIGITAL TPWG315 380

Singkat

Seiring dengan sifat penyempurnaan dan peningkatan bahan PE yang terus menerus, pipa PE banyak digunakan dalam pasokan gas dan air, pembuangan limbah, industri kimia, pertambangan dan sebagainya.

Pabrik kami telah meneliti dan mengembangkan mesin fusi pantat pipa plastik seri TPW yang cocok untuk PE, PP, dan PVDF lebih dari sepuluh tahun.

Saat ini, produk kami mencakup delapan jenis dan lebih dari 20 jenis yang berlaku untuk konstruksi pipa plastik dan pembuatan fitting di bengkel sebagai berikut:

| Tukang las soket seri SHS | Gergaji pita seri TPWC |

| Mesin fusi pantat manual seri TPW | Mesin las bengkel seri TPWG |

| Mesin fusi pantat seri TPWY | Seri alat khusus |

| Mesin fusi pantat otomatis seri QZD | Mesin fusi pelana seri SHM |

Panduan ini untuk mesin las bengkel pipa plastik TPWG315. Untuk menghindari segala jenis kecelakaan yang disebabkan oleh listrik atau mekanik. Disarankan untuk membaca dengan cermat dan mengikuti aturan keselamatan berikut sebelum mengoperasikan mesin.

Deskripsi Khusus

Sebelum mengoperasikan mesin, siapa pun harus membaca uraian ini dengan cermat dan menyimpannya dengan baik untuk menjamin keselamatan peralatan dan operator, serta keselamatan orang lain.

2.1 Mesin ini digunakan untuk mengelas pipa yang terbuat dari PE, PP, PVDF dan tidak dapat digunakan untuk mengelas material tanpa penjelasan, jika tidak maka mesin dapat rusak atau mengakibatkan kecelakaan.

2.2 Jangan gunakan mesin di tempat yang berpotensi menimbulkan bahaya ledakan

2.3 Mesin harus dioperasikan oleh personel yang bertanggung jawab, berkualifikasi dan terlatih.

2.4 Mesin harus dioperasikan di tempat yang kering. Tindakan perlindungan harus dilakukan saat digunakan saat hujan atau di tanah basah.

2.5 Mesin membutuhkan catu daya 380V±10%, 50 Hz. Jika kabel perpanjangan harus digunakan, harus ada bagian yang cukup sesuai dengan panjangnya.

Keamanan

3.1 tanda keselamatan

Tanda-tanda berikut dipasang pada mesin:

3.2 Tindakan Pencegahan demi Keselamatan

Berhati-hatilah saat mengoperasikan dan mengangkut mesin sesuai dengan semua aturan keselamatan dalam petunjuk ini.

3.2.1 Perhatikan saat menggunakan

l Operator harus bertanggung jawab dan personel terlatih.

l Periksa dan rawat mesin secara menyeluruh setiap tahun untuk keselamatan dan mesin

keandalan.

3.2.2Kekuatan

Kotak distribusi listrik harus mempunyai pemutus gangguan tanah dengan standar keselamatan listrik yang relevan. Semua perangkat perlindungan keselamatan ditandai dengan kata atau tanda yang mudah dimengerti.

3.2.3 Matikan daya sebelum melepas penutup atau jaring pengaman.

Koneksi mesin ke listrik

Kabel yang menghubungkan mesin ke listrik harus tahan terhadap gegar otak mekanis dan korosi kimia. Jika kabel yang diperpanjang digunakan, maka harus memiliki bagian timah yang cukup sesuai dengan panjangnya.

Pembumian: Seluruh lokasi harus menggunakan kabel arde yang sama dan sistem sambungan arde harus diselesaikan dan diuji oleh orang-orang profesional.

3.2.3Penyimpanan peralatan listrik

Untuk min. bahayanya, seluruh peralatan harus digunakan dan disimpan dengan benar sebagai berikut:

※Hindari penggunaan kabel sementara yang tidak sesuai standar

※ Jangan menyentuh bagian elektrofor

※ Larang menarik kabel untuk memutuskan sambungan

※ Larang mengangkut kabel untuk peralatan pengangkat

※ Jangan menaruh benda berat atau tajam di atas kabel, dan kendalikan suhu kabel dalam batas suhu (70℃)

※ Jangan bekerja di lingkungan basah. Periksa apakah alur dan sepatu sudah kering.

※ Jangan memercikkan mesin

3.2.4 Periksa kondisi isolasi mesin secara berkala

※ Periksa isolasi kabel khususnya titik-titik yang diekstrusi

※ Jangan mengoperasikan mesin dalam kondisi ekstrim.

※ Periksa apakah saklar kebocoran berfungsi dengan baik setidaknya seminggu sekali.

※ Periksa pembumian mesin oleh personel yang berkualifikasi

3.2.5 Bersihkan dan periksa mesin dengan hati-hati

※Jangan menggunakan bahan (seperti bahan abrasif dan pelarut lainnya) yang mudah merusak insulasi saat membersihkan mesin.

※ Pastikan aliran listrik terputus saat menyelesaikan pekerjaan.

※Pastikan tidak ada kerusakan pada mesin sebelum digunakan kembali.

Jika hanya mengikuti yang disebutkan di atas, tindakan pencegahan dapat bekerja dengan baik.

3.2.6 Mulai

Pastikan sakelar mesin dalam keadaan tertutup sebelum menyalakannya.

3.2.7 Kekencangan bagian

Pastikan pipa terpasang dengan benar. Pastikan dapat bergerak dengan baik dan mencegahnya tergelincir ke bawah.

3.2.8 Lingkungan kerja

Hindari penggunaan mesin di lingkungan yang penuh dengan cat, gas, asap dan minyak, karena dapat menyebabkan infeksi pada mata dan saluran pernafasan.

Jangan meletakkan mesin di tempat yang kotor.

3.2.9 Keamanan personel saat bekerja

Melepaskan perhiasan dan cincin, serta tidak mengenakan pakaian yang longgar. Hindari penggunaan tali sepatu, kumis panjang, atau rambut panjang yang mungkin tersangkut di mesin.

3.3 Keamanan Peralatan

Mesin las bengkel hidrolik hanya dioperasikan oleh tenaga profesional atau pekerja dengan sertifikat terlatih. Orang awam dapat merusak mesin atau orang lain di sekitarnya.

3.3.1 Pelat pemanas

l Suhu permukaan pelat pemanas bisa mencapai 270 ℃. Jangan pernah menyentuhnya secara langsung agar tidak terbakar

l Sebelum dan sesudah digunakan, bersihkan permukaan dengan kain lembut. Hindari bahan abrasif yang dapat merusak lapisan.

l Periksa kabel pelat pemanas dan verifikasi suhu permukaan.

3.3.2 Alat perencanaan

l Sebelum mencukur pipa, ujung-ujung pipa harus dibersihkan, terutama membersihkan pasir atau kotoran lain yang menempel di ujungnya. Dengan melakukan hal ini, masa pakai edge dapat diperpanjang, dan juga mencegah serutan dibuang ke orang yang membahayakan.

l Pastikan alat planing terkunci rapat pada kedua ujung pipa

3.3.3 Rangka Utama:

l Pastikan pipa atau alat kelengkapan terpasang dengan benar untuk mendapatkan kesejajaran yang tepat.

l Saat menyambung pipa, operator harus menyediakan ruang tertentu pada mesin untuk keselamatan personel.

l Sebelum pengangkutan, pastikan semua klem terpasang dengan baik dan tidak terjatuh selama pengangkutan.

Rentang Yang Berlaku Dan Parameter Teknis

| Jenis | TPWG315 | |

| Bahan untuk pengelasan | PE, PP, PVDF | |

| Di luar Diameter rentang | siku (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm |

| tee (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| silang (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Wyes 45°& 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Suhu lingkungan | -5~45℃ | |

| Oli hidrolik | 40~50(viskositas kinematik)mm2/detik, 40℃) | |

| Catu daya | ~380V±10% | |

| Frekuensi | 50Hz | |

| Jumlah arus | 13 A | |

| Kekuatan total | 7,4 KW | |

| Termasuk, pelat pemanas | 5,15 KW | |

| Motor alat perencanaan | 1,5 KW | |

| Motor unit hidrolik | 0,75 KW | |

| Resistensi isolasi | >1MΩ | |

| Maks. tekanan hidrolik | 6 MPa | |

| Total bagian silinder | 12,56 cm2 | |

| Maks. suhu pelat pemanas | 270℃ | |

| Perbedaan suhu permukaan pelat pemanas | ± 7℃ | |

| Suara yang tidak diinginkan | <70 dB | |

| Volume tangki minyak | 55L | |

| Berat total (kg) | 995 | |

Deskripsi

Mesin las bengkel dapat memproduksi pipa siku, tee, silang dengan pipa PE di bengkel. Klem standar sesuai dengan ukuran pipa standar sesuai dengan ISO161/1.

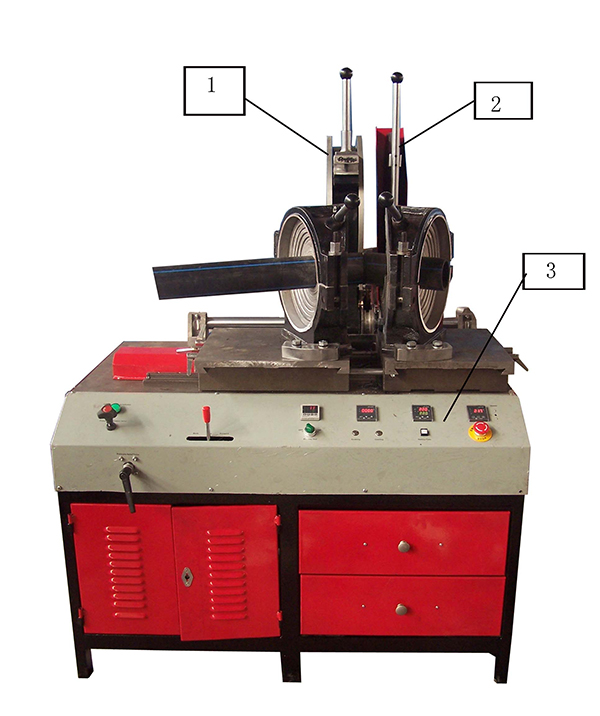

5.1 Mesin utama

| 1. Alat perencanaan | 2. Pelat pemanas | 3. Panel operasi |

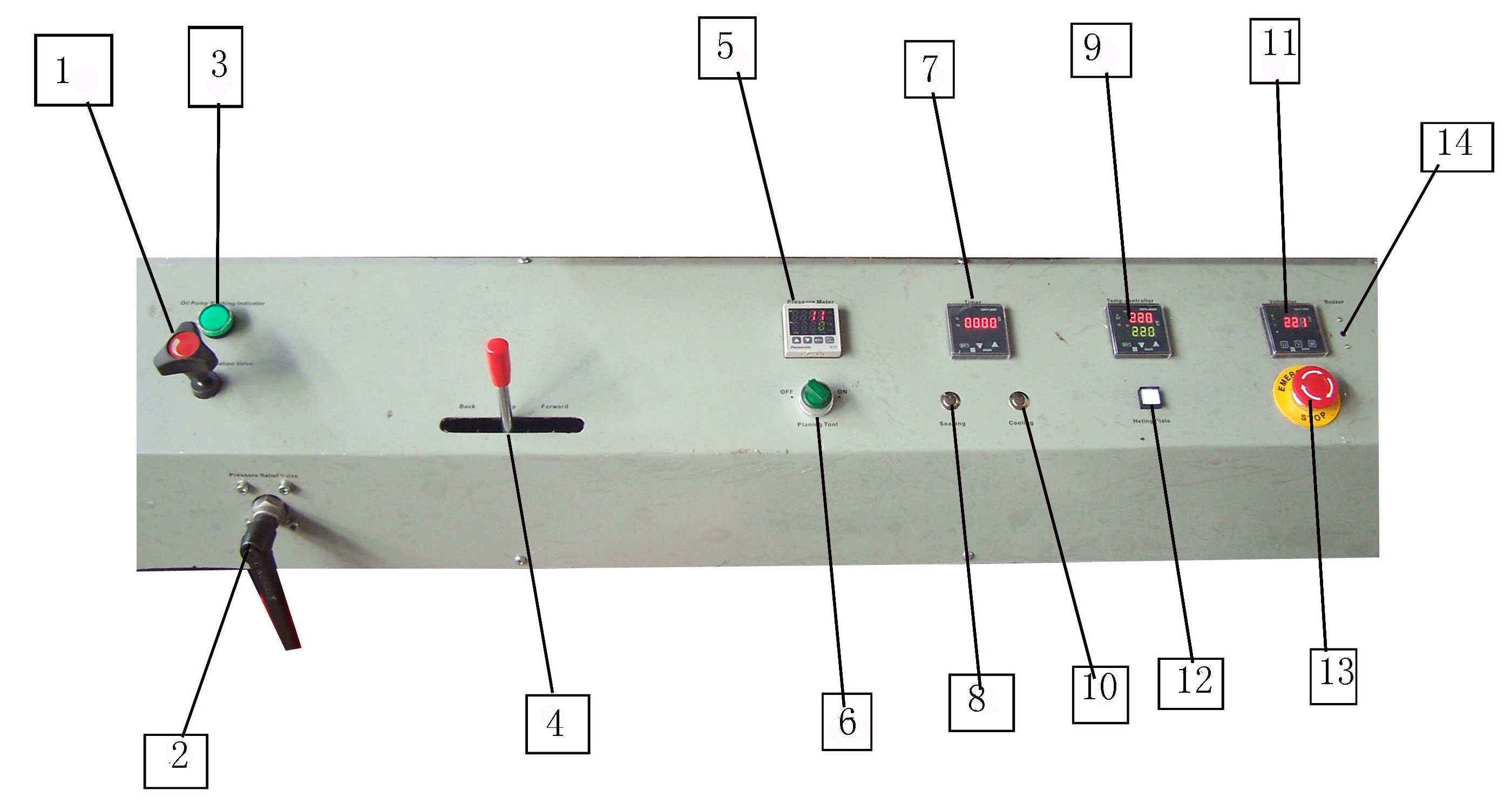

5.2 Panel operasi

| 1. Katup Pengatur Tekanan | 2. Katup Pelepas Tekanan | 3. Indikator Kerja Pompa Minyak | 4. Katup Arah |

| 5. Pengukur Tekanan Digital | 6. Tombol Perencanaan | 7. pengatur waktu | 8. Tombol Waktu Perendaman |

| 9. Pengukur Kontrol Suhu | 10. Tombol Waktu Pendinginan | 11. Voltmeter | 12. Sakelar Pemanas |

| 13. Berhenti Darurat | 14. Bel |

Instalasi

6.1 Pengangkatan dan pemasangan

Saat mengangkat dan memasang mesin, jagalah agar tetap horizontal, dan jangan pernah mencondongkan atau membalikkannya untuk menghindari kerusakan yang tidak diinginkan.

6.1.1 Jika menggunakan forklift, masukkan dengan hati-hati dari bagian bawah mesin dengan hati-hati untuk menghindari kerusakan pada selang oli dan sirkuit.

6.1.2 Saat membawa mesin ke posisi pemasangan, rangka utama harus dijaga tetap stabil dan horizontal.

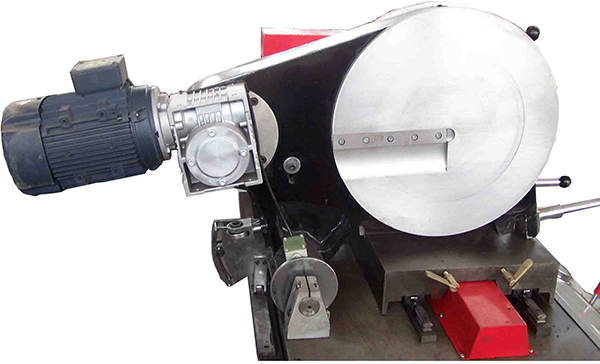

6.1.3 Pasang motor ke kotak reduksi alat planing dan kencangkan dengan sekrup, seperti ditunjukkan pada Gambar .3.

6.2 Koneksi

Pastikan ruang cukup untuk meletakkan mesin dan menjaga seluruh mesin tetap horizontal dan pastikan semua soket, kabel, dan selang tersambung dengan benar saat memasang mesin.

6.2.1 Hubungkan mesin utama ke kotak listrik.

Gambar 4 Hubungkan pelat pemanas ke kotak listrik

Gambar 5 Hubungkan alat perencanaan ke kotak listrik

6.2.2 Menghubungkan kabel mesin ke listrik, yaitu tiga fasa- lima kabel 380V 50HZ.

Demi keselamatan, mesin harus dibumikan dari titik ground mesin.

6.2.3 Isi oli hidrolik yang telah disaring. Ketinggian minyak harus lebih dari 2/3 dari tinggi ruang lingkup alat ukur isi.

Peringatan: Pembumian harus diselesaikan oleh orang yang profesional.

Instruksi Penggunaan

Ikuti semua aturan keselamatan pada mesin. Orang yang tidak terlatih tidak diperbolehkan mengoperasikan mesin.

7.1 Kekuatan

Tutup pemutus gangguan tanah

7.2 Hidupkan pompa oli

Nyalakan pompa oli untuk memperhatikan arah putaran. Jika pengukur tekanan memiliki pembacaan, putarannya benar, jika tidak, ganti dua kabel aktif.

7.3 Periksa dan sesuaikan tekanan drag dan kecepatan gerak pelat drag. Tekanan kerja sistem adalah 6 MPa. Tekanan penyambungan dapat diatur dengan katup pengatur tekanan yang terletak di panel kontrol. Tekanan planing harus ditingkatkan secara bertahap, dan dipertahankan ketika muncul serutan terus menerus (tidak terlalu besar). Kecepatan umpan pelat tarik dapat diatur melalui katup periksa (di dalam alas).

7.4 Pemasangan Klem

Pasang dudukan klem kiri dan kanan (klem untuk tee atau siku) sesuai fitting yang akan dibuat.

1) Perbaiki terlebih dahulu dengan pin kunci yang terpasang pada mesin;

2) Sesuaikan sudut dengan pegangan lokasi khusus;

3) Kencangkan sekrup pengunci dengan kunci inggris.

Jika sikuampsamps perlu digunakan, tekan erat-erat dengan pelat pengunci setelah menyesuaikan sudutnya.

7.5 Atur suhu yang ditentukan pada pengontrol suhu sesuai dengan proses pengelasan pipa. (Lihat bagian 7.10)

7.6 Sebelum menaikkan atau menurunkan alat planing, buka alat pengunci pada gagangnya.

7.7 Penempatan pipa ke dalam mesin

7.7.1 Pisahkan klem mesin dengan bekerja pada tuas katup pengarah

7.7.2 Posisikan pipa ke dalam klem dan kencangkan; jarak antara dua ujung pipa harus cukup untuk alat perencanaan.

7.7.3 Kunci katup pelepas tekanan, sambil menutup kedua ujungnya, putar katup pengatur tekanan hingga pengukur tekanan menunjukkan tekanan fusi, yang ditentukan oleh bahan pipa.

7.8 Perencanaan

7.8.1 Pisahkan klem dengan bekerja pada katup arah dan katup pelepas tekanan terbuka penuh.

7.8.2 Tempatkan alat planing di antara kedua ujung pipa dan nyalakan, dekatkan ujung pipa ke arah alat planing dengan menggerakkan katup arah “maju”, dan sesuaikan katup pengatur tekanan untuk menjaga tekanan yang sesuai hingga muncul serutan terus menerus dari keduanya. sisi.Catatan: 1) Ketebalan serutan harus berada dalam kisaran 0,2~0,5 mm dan dapat diubah dengan menyesuaikan ketinggian alat planing.

2) Tekanan perencanaan tidak boleh melebihi 2,0 MPa untuk menghindari kerusakan pada alat perencanaan.

7.8.3 Setelah melakukan perencanaan, Pisahkan klem dan lepaskan alat perencanaan.

7.8.4 Tutup kedua ujungnya untuk menyelaraskannya. Jika ketidakselarasan melebihi 10% dari ketebalan pipa, perbaiki dengan melonggarkan atau mengencangkan klem atas. Jika jarak antar ujung melebihi 10% tebal dinding pipa, rencanakan kembali pipa hingga diperoleh kebutuhan.

7.9 Pengelasan

7.9.1 Atur waktu perendaman dan waktu pendinginan sesuai dengan proses pengelasan.

7.9.2 Setelah melepas alat planing, letakkan pelat pemanas, Kunci katup pelepas tekanan secara bertahap sambil mendorong katup arah maju, yang meningkatkan tekanan pemanasan hingga tekanan fusi yang ditentukan(P1). Ujung pipa menempel pada pelat pemanas dan fusi dimulai.

7.9.3 Ketika butiran kecil terbentuk, dorong kembali katup arah di tengah untuk menjaga tekanan. Putar katup periksa ayun untuk menurunkan tekanan ke tekanan perendaman(P2) lalu kunci dengan cepat. Kemudian tekan tombol waktu perendaman ke waktu.

7.9.4 Setelah perendaman (buzzer alarm), buka klem dengan menggerakkan katup arah dan lepaskan pelat pemanas dengan cepat.

7.9.5 Gabungkan kedua ujung leleh dengan cepat dan pertahankan katup arah pada posisi “maju” untuk beberapa saat lalu dorong kembali ke posisi tengah untuk menjaga tekanan. Pada saat ini, pembacaan pada pengukur tekanan adalah tekanan fusi yang disetel (jika tidak, sesuaikan dengan bekerja pada katup pengatur tekanan).

7.9.6 Tekan tombol waktu pendinginan saat pendinginan dimulai. Setelah waktu pendinginan berlalu, bel berbunyi. Hidupkan kembali tekanan sistem dengan bekerja pada katup pelepas tekanan, buka klem dan lepaskan sambungannya.

7.9.7 Periksa sambungan sesuai standar proses pengelasan.

7.10 Pengontrol suhu dan pengatur waktu

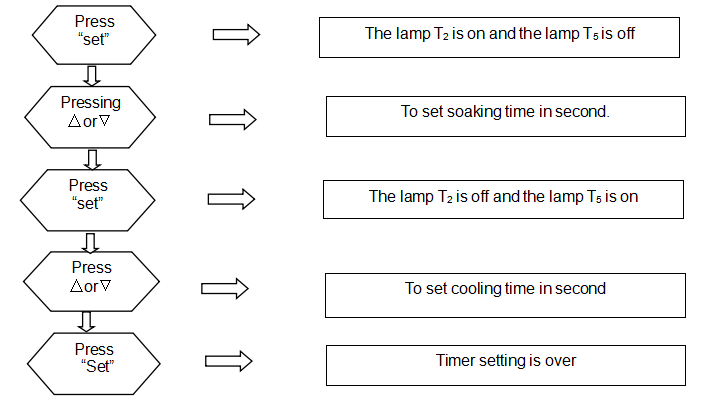

7.10.1 Pengaturan pengatur waktu

7.10 Pengontrol suhu dan pengatur waktu

7.10.1 Pengaturan pengatur waktu

7.10.2 Pengatur waktu menggunakan

7.10.3 Pengaturan pengontrol suhu

1) Tekan “SET” selama lebih dari 3 detik hingga “sd” ditampilkan di jendela atas

2) Tekan “∧” atau “∨” untuk mengubah nilai ke suhu yang ditentukan (tekan “∧” atau “∨” terus menerus, nilai akan plus atau minus secara otomatis)

3) Setelah pengaturan, tekan "SET" untuk kembali ke antarmuka pemantauan dan pengendalian

Standar Pengelasan Referensi (DVS2207-1-1995)

8.1Karena standar pengelasan dan bahan PE yang berbeda, waktu dan tekanan fase proses fusi berbeda. Hal ini menunjukkan bahwa parameter pengelasan sebenarnya harus dibuktikan oleh produsen pipa dan alat kelengkapan

8.2 Mengingat suhu pengelasan pipa yang terbuat dari PE, PP dan PVDF menurut standar DVS berkisar antara 180℃ hingga 270℃. Suhu aplikasi pelat pemanas berada dalam 180~230℃, dan Maks. suhu permukaan bisa mencapai 270℃.

8.3 Standar referensiDVS2207-1-1995

| Ketebalan dinding (mm) | Tinggi manik(mm) | Tekanan penumpukan manik (MPa) | Waktu perendaman t2(Detik) | Tekanan perendaman (MPa) | Perubahan seiring berjalannya waktu t3(detik) | Waktu peningkatan tekanan t4(detik) | Tekanan pengelasan (MPa) | Waktu pendinginan t5(menit) |

| 0~4.5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4.5~7 | 1.0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

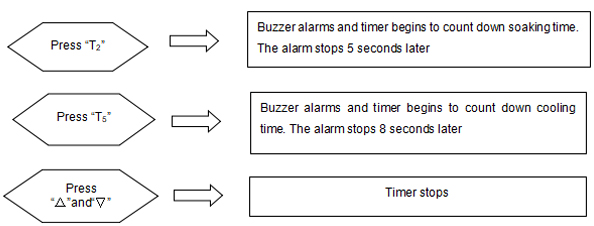

Catatan: Tekanan penumpukan manik dan tekanan pengelasan dalam bentuk adalah tekanan antarmuka yang disarankan, tekanan pengukur harus dihitung dengan rumus berikut.

Tata Cara Pemasangan Fabrikasi

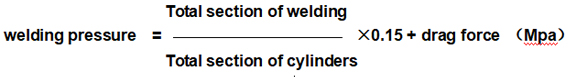

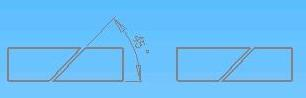

9.1 Pembuatan siku

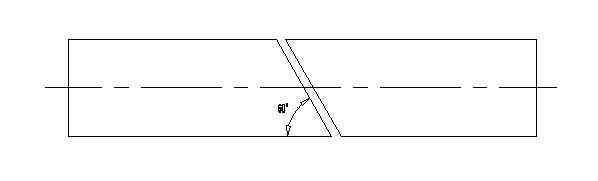

9.1.1 Menurut sudut siku dan jumlah bagian pengelasan, sudut pengelasan antara setiap bagian dapat ditentukan.

Penjelasan: α - sudut pengelasan

β - sudut siku

n - jumlah segmen

Misal: siku 90° dibagi menjadi lima segmen yang akan dilas, sudut pengelasan α=β/(n-1)=90°/(5-1)=22,5°

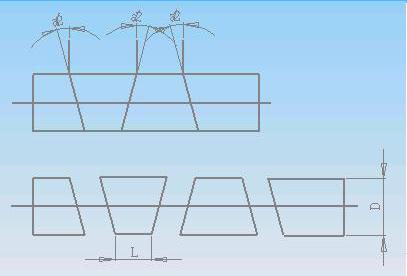

9.1.2 Dimensi minimum setiap bagian pengelasan dalam jumlah bagian pengelasan dipotong dengan gergaji pita sesuai dengan sudutnya.

Penjelasan:

D - diameter luar pipa

L - Panjang minimum setiap bagian

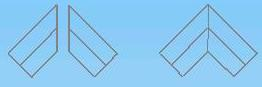

9.2 Prosedur pembuatan tee

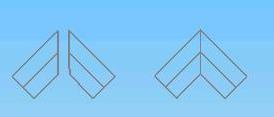

9.2.1 Materinya seperti diagram berikut:

9.2.2 Pengelasan sebagai struktur diagram:

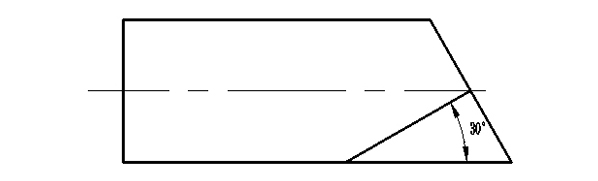

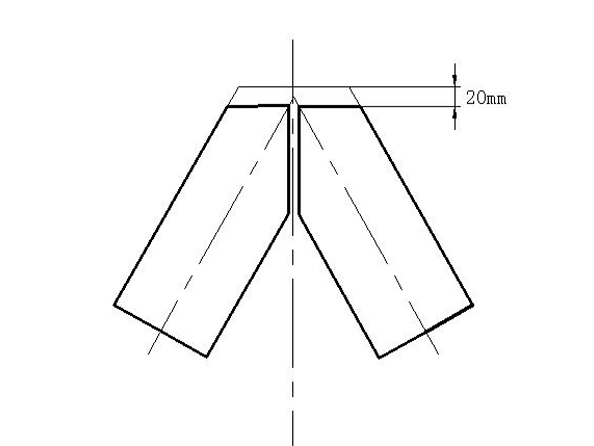

9.2.3 Sebuah sudut dipotong seperti diagram

Perhatian: Dimensi “a” tidak boleh kurang dari 20㎜ yang merupakan margin perencanaan dan kompensasi manik yang dapat meleleh.

9.2.4 Pengelasan seperti struktur diagram, tee telah diproduksi.

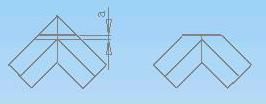

9.3 Prosedur pembuatan pipa silang berdiameter sama

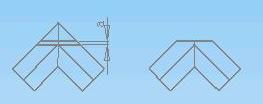

9.3.1 Bahan dipotong seperti diagram berikut

9.3.2 Kedua skrup dilas seperti struktur diagram:

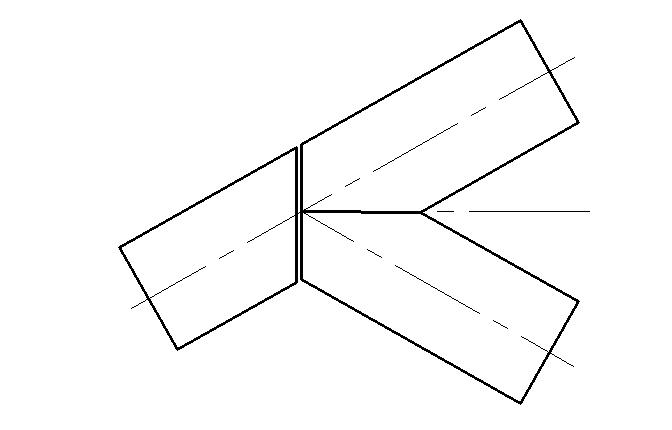

9.3.3 Sebuah sudut dipotong seperti diagram:

Perhatian: Dimensi “a” tidak boleh kurang dari 20㎜, yaitu margin perencanaan dan kompensasi manik yang dapat meleleh.

9.3.4 Dilas seperti struktur diagram.

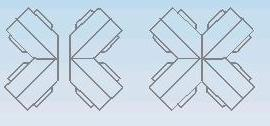

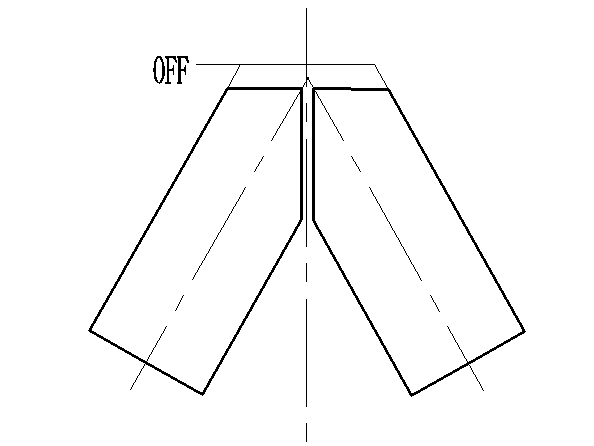

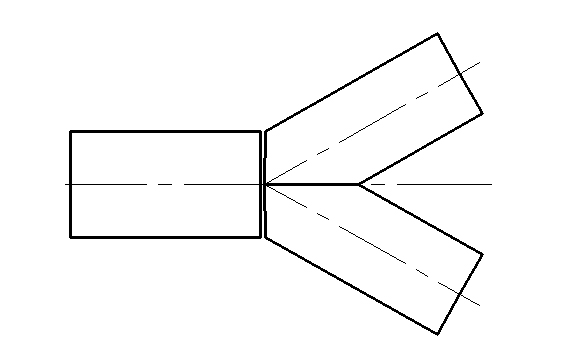

9.4 Prosedur pembuatan alat kelengkapan bentuk “Y”(45° atau 60°)

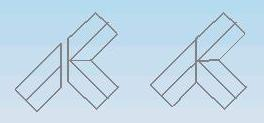

9.4.1 dipotong seperti gambar berikut(ambil contoh alat kelengkapan bentuk 60°“Y”)

9.4.2 Lanjutkan ke pengelasan pertama seperti gambar berikut:

9.4.3 Sesuaikan klem dan lanjutkan ke pengelasan kedua.

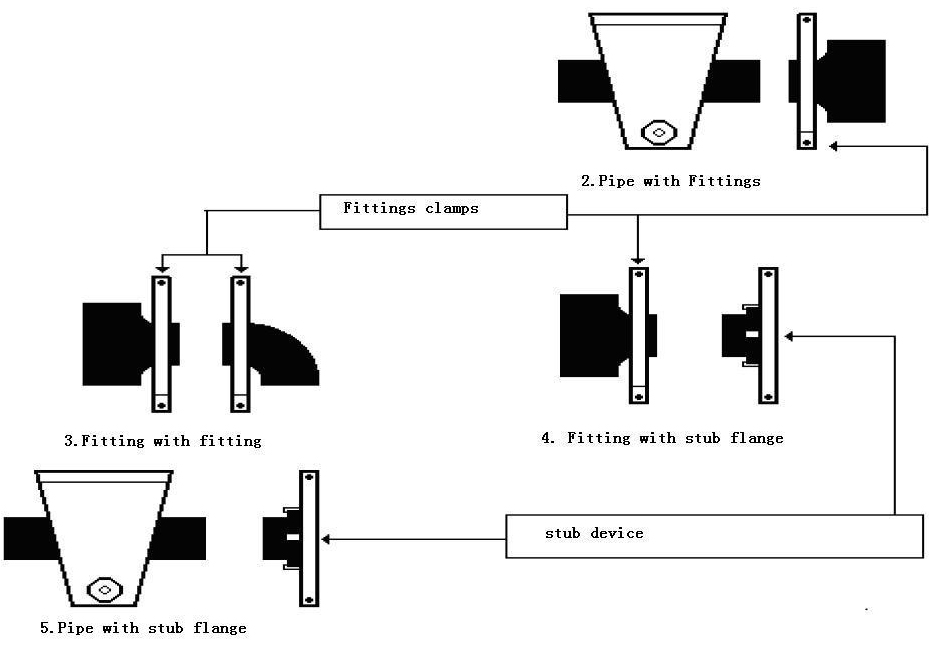

9.5 pengelasan alat kelengkapan lainnya

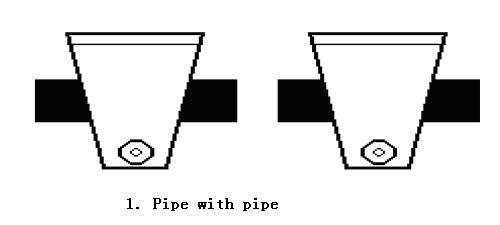

9.5.1. Pipa dengan pipa

9.5.2. Pipa dengan pas

9.5.3 Pemasangan dengan pemasangan

9.5.4 Pemasangan dengan flensa rintisan

9.5.5 Pipa dengan flensa rintisan

Analisis Dan Solusi Kerusakan

10.1 Analisis masalah kualitas sambungan yang sering terjadi:

10.2 Pemeliharaan

u Pelat pemanas berlapis PTFE

Harap berhati-hati saat menangani cermin pemanas untuk menghindari kerusakan pada lapisan PTFE.

Jaga selalu kebersihan permukaan yang dilapisi PTFE, pembersihan sebaiknya dilakukan pada permukaan yang masih hangat dengan menggunakan kain atau kertas yang lembut, hindari bahan abrasif yang dapat merusak permukaan yang dilapisi PTFE.

Secara berkala, kami menyarankan Anda:

- Bersihkan permukaan dengan menggunakan deterjen evaporasi cepat (alkohol)

- Periksa pengencangan sekrup dan kondisi kabel serta konektor

u Alat perencanaan

Sangat disarankan untuk selalu membersihkan mata pisau dan mencuci puli dengan menggunakan deterjen.

Secara berkala, lakukan operasi pembersihan menyeluruh dengan pelumasan internal juga

u Unit hidrolik

Unit hidrolik tidak memerlukan perawatan khusus namun petunjuk berikut harus diikuti:

A. Periksa secara berkala posisi oli horizontal dan jika perlu tambahkan dengan jenis oli :

Horizontalnya tidak boleh lebih rendah dari 5 cm dari horizontal maksimum tangki.

Pengecekan setiap 15 hari kerja sangat disarankan.

B. Ganti oli seluruhnya setiap 6 bulan atau setelah 630 jam kerja.

C. Jaga kebersihan unit hidrolik dengan perhatian khusus pada tangki dan kopling cepat.

10.3 Analisis dan solusi kerusakan yang sering terjadi

Selama penggunaan, unit hidrolik dan unit kelistrikan mungkin mengalami beberapa masalah. Kerusakan yang sering terjadi adalah sebagai berikut:

Harap gunakan perkakas yang terpasang, suku cadang atau perkakas lain yang memiliki sertifikat keselamatan saat merawat atau mengganti suku cadang. Peralatan dan suku cadang tanpa sertifikat keselamatan dilarang digunakan.

| Kerusakan unit hidrolik | |||||

| No | kerusakan | analisis | solusi | ||

| 1 | Motornya tidak berfungsi |

melonggarkan

| |||

| 2 | Motor berputar terlalu lambat dengan suara tidak normal |

| dari 3 MPa

| ||

| 3 | Silinder bekerja tidak normal |

terkunci rapat

| untuk keluar dari udara. | ||

| 4 | Menyeret silinder penggerak pelat tidak berfungsi |

katup tersumbat |

katup luapan (1,5 MPa sesuai).

| ||

| 5 | Kebocoran silinder | 1. Cincin oli rusak2. Silinder atau piston rusak parah | 1. Ganti ring oli2. Ganti silindernya | ||

| 6 | Tekanannya tidak bisa ditingkatkan atau fluktuasinya terlalu besar | 1. Inti katup luapan tersumbat.2. Pompa bocor.3. Sambungan pompa yang kendur kendur atau alur kuncinya selip. | 1. Bersihkan atau ganti inti katup aliran berlebih2. Ganti pompa oli3. Ganti kendurnya sambungan | ||

| 7 | Tekanan pemotongan tidak dapat disesuaikan | 1. Sirkuit bermasalah2. Kumparan elektromagnetik rusak3. Katup luapan tersumbat4. Pemotongan katup pelimpah tidak normal | 1. Periksa rangkaian (dioda merah pada kumparan elektromagnetik bersinar)2. Ganti koil elektromagnetik3. Bersihkan inti katup aliran berlebih4. Periksa katup aliran berlebih yang memotong | ||

| Kerusakan unit listrik | |||||

| 8 | Seluruh mesin tidak berfungsi |

| 1. Periksa kabel listrik2. Periksa daya kerja3. Buka pemutus gangguan ground | ||

| 9 | Saklar gangguan tanah trip |

| 1. Periksa kabel listrik2. Periksa elemen kelistrikan.3. Periksa perangkat keamanan daya yang lebih tinggi | ||

| 10 | Suhu meningkat secara tidak normal |

4. 4. Jika pembacaan pengontrol suhu lebih dari 300℃, ini menunjukkan bahwa sensornya mungkin rusak atau sambungannya kendor. Jika pengontrol suhu menunjukkan LL, itu menandakan sensor mengalami korsleting. Jika pengontrol suhu menunjukkan HH, yang menunjukkan rangkaian sensor terbuka. 5. Perbaiki suhu dengan tombol yang terletak pada pengontrol suhu.

| kontaktor

pengontrol

atur suhunya

kontaktor jika diperlukan | ||

| 11 | Kehilangan kendali saat pemanasan | Lampu merah menyala, namun suhu tetap naik, hal ini disebabkan konektornya rusak atau sambungan 7 dan 8 tidak dapat terbuka saat mencapai suhu yang diperlukan. | Ganti pengontrol suhu | ||

| 12 | Alat perencanaan tidak berputar | Sakelar batas tidak efektif atau bagian mekanis alat perencanaan terpotong. | Ganti batas alat perencanaan saklar atau sproket kecil | ||

Diagram Unit Sirkuit & Hidraulik

11.1 Diagram satuan rangkaian (lihat pada lampiran)

11.2 Diagram unit hidrolik (lihat pada lampiran)

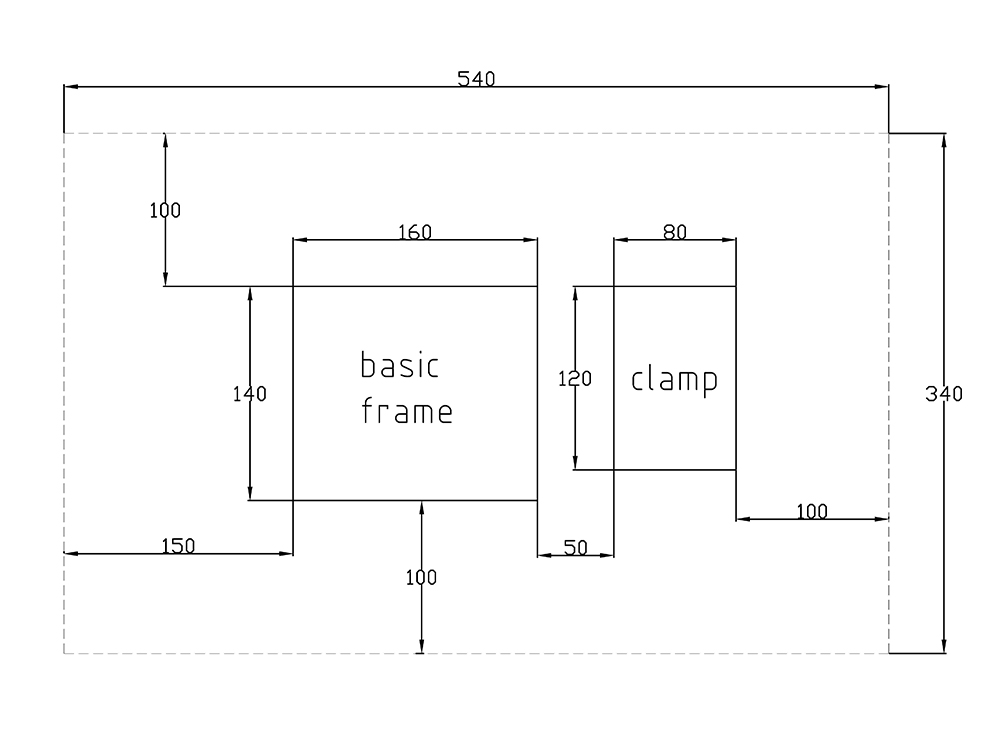

Bagan Pendudukan Ruang Angkasa