TPWG315 380 डिजिटल दबाव नापने का यंत्र

संक्षिप्त

पीई सामग्री की निरंतर सुधार और वृद्धि की संपत्ति के साथ, पीई पाइप का उपयोग बड़े पैमाने पर गैस और पानी की आपूर्ति, सीवेज निपटान, रासायनिक उद्योग, खदान आदि में किया जाता है।

हमारा कारखाना दस वर्षों से अधिक समय से टीपीडब्ल्यू श्रृंखला प्लास्टिक पाइप बट फ्यूजन मशीन पर शोध और विकास कर रहा है जो पीई, पीपी और पीवीडीएफ के लिए उपयुक्त है।

आज, हमारे उत्पादों में आठ प्रकार और 20 से अधिक प्रकार शामिल हैं जो प्लास्टिक पाइप निर्माण पर लागू होते हैं और कार्यशाला में फिटिंग बनाते हैं:

| SHS श्रृंखला सॉकेट वेल्डर | टीपीडब्ल्यूसी श्रृंखला बैंड आरा |

| टीपीडब्ल्यू श्रृंखला मैनुअल बट फ्यूजन मशीन | टीपीडब्ल्यूजी श्रृंखला कार्यशाला वेल्डिंग मशीन |

| टीपीडब्ल्यूवाई श्रृंखला बट फ्यूजन मशीन | शृंखला विशेष उपकरण |

| QZD श्रृंखला ऑटो-बट फ़्यूज़न मशीन | एसएचएम श्रृंखला सैडल फ्यूजन मशीन |

यह मैनुअल TPWG315 प्लास्टिक पाइप वर्कशॉप वेल्डिंग मशीन के लिए है। ताकि इलेक्ट्रिकल या मैकेनिकल से होने वाली किसी भी तरह की दुर्घटना से बचा जा सके. मशीन को संचालित करने से पहले निम्नलिखित सुरक्षा नियमों को ध्यान से पढ़ने और उनका पालन करने का सुझाव दिया जाता है।

विशेष विवरण

मशीन को संचालित करने से पहले, किसी को भी इस विवरण को ध्यान से पढ़ना चाहिए और उपकरण और ऑपरेटर की सुरक्षा के साथ-साथ दूसरों की सुरक्षा सुनिश्चित करने के लिए इसे अच्छी तरह से रखना चाहिए।

2.1 मशीन का उपयोग पीई, पीपी, पीवीडीएफ से बने पाइपों को वेल्ड करने के लिए किया जाता है और बिना विवरण के सामग्री को वेल्ड करने के लिए इसका उपयोग नहीं किया जा सकता है, अन्यथा मशीन क्षतिग्रस्त हो सकती है या कोई दुर्घटना हो सकती है।

2.2 मशीन का उपयोग ऐसे स्थान पर न करें जहां विस्फोट का खतरा हो

2.3 मशीन का संचालन जिम्मेदार, योग्य और प्रशिक्षित कर्मियों द्वारा किया जाना चाहिए।

2.4 मशीन को सूखे क्षेत्र में संचालित किया जाना चाहिए। जब इसका उपयोग बारिश या गीली जमीन पर किया जाए तो सुरक्षात्मक उपाय अपनाए जाने चाहिए।

2.5 मशीन को 380V±10%, 50 हर्ट्ज बिजली की आपूर्ति की आवश्यकता है। यदि विस्तारित केबल का उपयोग किया जाना चाहिए, तो उनकी लंबाई के अनुसार पर्याप्त अनुभाग होना चाहिए।

सुरक्षा

3.1 सुरक्षा चिह्न

मशीन पर निम्नलिखित निशान लगाए गए हैं:

3.2 सुरक्षा के लिए सावधानियां

इस निर्देश में दिए गए सभी सुरक्षा नियमों के अनुसार मशीन का संचालन और परिवहन करते समय सावधानी बरतें।

3.2.1 उपयोग करते समय ध्यान दें

एल ऑपरेटर जिम्मेदार और प्रशिक्षित कर्मी होना चाहिए।

एल मशीन की सुरक्षा और रखरखाव के लिए प्रति वर्ष पूरी तरह से मशीन का निरीक्षण और रखरखाव करें

विश्वसनीयता.

3.2.2शक्ति

बिजली वितरण बॉक्स में प्रासंगिक बिजली सुरक्षा मानक के साथ ग्राउंड फॉल्ट इंटरप्टर होना चाहिए। सभी सुरक्षा सुरक्षा उपकरणों को आसानी से समझने योग्य शब्दों या चिह्नों द्वारा दर्शाया जाता है।

3.2.3 सुरक्षा कवर या जाल हटाने से पहले बिजली बंद कर दें।

मशीन को बिजली से जोड़ना

मशीन को बिजली से जोड़ने वाली केबल यांत्रिक संक्षारण और रासायनिक संक्षारण प्रतिरोधी होनी चाहिए। यदि विस्तारित तार का उपयोग किया जाता है, तो इसकी लंबाई के अनुसार इसमें पर्याप्त लीड सेक्शन होना चाहिए।

ग्राउंडिंग: पूरी साइट पर एक ही ग्राउंड वायर होना चाहिए और ग्राउंड कनेक्शन सिस्टम को पेशेवर लोगों द्वारा पूरा और परीक्षण किया जाना चाहिए।

3.2.3विद्युत उपकरणों का भंडारण

मिनट के लिए. खतरे, सभी उपकरणों का उपयोग और भंडारण निम्नानुसार सही ढंग से किया जाना चाहिए:

मानक का अनुपालन न करने वाले अस्थायी तार का उपयोग करने से बचें

※ इलेक्ट्रोफोरस भागों को न छुएं

※ डिस्कनेक्ट करने के लिए केबल को खींचने से मना करें

※ उपकरण उठाने के लिए केबल खींचने से मना करें

※ केबलों पर भारी या नुकीली वस्तु न रखें, और केबल के तापमान को सीमित तापमान (70℃) के भीतर नियंत्रित करें

※ गीले वातावरण में काम न करें। जांचें कि नाली और जूते सूखे हैं या नहीं।

※ मशीन पर छींटे न डालें

3.2.4 मशीन की इन्सुलेशन स्थिति की समय-समय पर जांच करें

※ केबलों के इन्सुलेशन की जाँच करें, विशेष रूप से बाहर निकले हुए बिंदुओं की

※ अत्यधिक स्थिति में मशीन का संचालन न करें।

※ कम से कम प्रति सप्ताह जाँच करें कि लीकेज स्विच ठीक से काम करता है या नहीं।

※ योग्य कर्मियों द्वारा मशीन की अर्थिंग की जाँच करें

3.2.5 मशीन को साफ करें और सावधानीपूर्वक जांचें

※मशीन की सफाई करते समय इन्सुलेशन को आसानी से नुकसान पहुंचाने वाली सामग्री (जैसे अपघर्षक और अन्य सॉल्वैंट्स) का उपयोग न करें।

※ सुनिश्चित करें कि काम खत्म करते समय बिजली काट दी जाए।

※ पुन: उपयोग करने से पहले सुनिश्चित कर लें कि मशीन में कोई क्षति तो नहीं है।

यदि उपरोक्त बातों का पालन किया जाए तो सावधानी अच्छी तरह से काम कर सकती है।

3.2.6 प्रारंभ

चालू करने से पहले सुनिश्चित कर लें कि मशीन का स्विच बंद है या नहीं।

3.2.7 भागों की जकड़न

सुनिश्चित करें कि पाइप सही ढंग से लगे हुए हैं। सुनिश्चित करें कि यह अच्छी तरह से चल सके और इसे नीचे फिसलने से रोक सके।

3.2.8 काम का माहौल

पेंट, गैस, धुएं और डीओइल से भरे वातावरण में मशीन का उपयोग करने से बचें, क्योंकि इससे आंखों और श्वसन तंत्र में संक्रमण हो सकता है।

मशीन को गंदे स्थान पर न रखें।

3.2.9 काम करते समय कार्मिक सुरक्षा

गहने और अंगूठियां हटा दें, और ढीले-ढाले कपड़े न पहनें, जूते के फीते, लंबी मूंछें या लंबे बाल पहनने से बचें जो मशीन में फंसे हो सकते हैं

3.3 उपकरण सुरक्षा

हाइड्रोलिक वर्कशॉप वेल्डिंग मशीन केवल प्रशिक्षित प्रमाणपत्र वाले पेशेवर या कार्यकर्ता द्वारा संचालित की जाती है। कोई आम आदमी मशीन या आस-पास के अन्य लोगों को नुकसान पहुंचा सकता है।

3.3.1 हीटिंग प्लेट

हीटिंग प्लेट की सतह का तापमान 270℃ तक पहुंच सकता है। जलने से बचने के लिए इसे कभी भी सीधे न छुएं

उपयोग करने से पहले और बाद में, सतह को मुलायम कपड़े से साफ करें। अपघर्षक पदार्थों से बचें जो कोटिंग को नुकसान पहुंचा सकते हैं।

एल हीटिंग प्लेट केबल की जांच करें और सतह के तापमान को सत्यापित करें।

3.3.2 योजना उपकरण

पाइपों को शेव करने से पहले, पाइपों के सिरों को साफ किया जाना चाहिए, विशेष रूप से सिरों के चारों ओर जमा रेत या अन्य ड्राफ्ट को साफ करें। ऐसा करने से, किनारे का जीवनकाल बढ़ाया जा सकता है, और लोगों को खतरे में डालने के लिए छीलन को बाहर फेंकने से भी रोका जा सकता है।

एल सुनिश्चित करें कि प्लानिंग टूल पाइप के दोनों सिरों पर कसकर बंद है

3.3.3 मेनफ्रेम:

एल सुनिश्चित करें कि सही संरेखण प्राप्त करने के लिए पाइप या फिटिंग सही ढंग से लगाए गए हैं।

एल पाइप जोड़ते समय, ऑपरेटर को कर्मियों की सुरक्षा के लिए मशीन में एक निश्चित स्थान रखना चाहिए।

परिवहन से पहले, सुनिश्चित करें कि सभी क्लैंप अच्छी तरह से लगे हुए हैं और परिवहन के दौरान नीचे नहीं गिर सकते।

लागू रेंज और तकनीकी पैरामीटर

| प्रकार | टीपीडब्ल्यूजी315 | |

| वेल्डिंग के लिए सामग्री | पीई, पीपी, पीवीडीएफ | |

| बाहर व्यास पर्वतमाला | कोहनी (डीएन,मिमी) | 90 110 125 140 160 180 200 225 250 280 315 मिमी |

| टी (डीएन,मिमी) | 90 110 125 140 160 180 200 225 250 280 315 मिमी | |

| क्रॉस (डीएन,मिमी) | 90 110 125 140 160 180 200 225 250 280 315 मिमी | |

| वाईस 45° एवं 60° (डीएन,मिमी) | 90 110 125 140 160 180 200 225 250 280 315 मिमी | |

| पर्यावरण का तापमान | -5~45℃ | |

| हाइड्रोलिक तेल | 40~50(गतिज चिपचिपापन)मिमी2/एस, 40℃) | |

| बिजली की आपूर्ति | ~380 वी±10 % | |

| आवृत्ति | 50 हर्ट्ज | |

| कुल धारा | 13 ए | |

| कुल शक्ति | 7.4 किलोवाट | |

| शामिल करें, हीटिंग प्लेट | 5.15 किलोवाट | |

| योजना उपकरण मोटर | 1.5 किलोवाट | |

| हाइड्रोलिक यूनिट मोटर | 0.75 किलोवाट | |

| इन्सुलेट प्रतिरोध | >1MΩ | |

| अधिकतम. हाइड्रोलिक दबाव | 6 एमपीए | |

| सिलेंडरों का कुल खंड | 12.56 सेमी2 | |

| अधिकतम. हीटिंग प्लेट का तापमान | 270℃ | |

| हीटिंग प्लेट की सतह के तापमान में अंतर | ± 7℃ | |

| अवांछित ध्वनि | <70 डीबी | |

| तेल टैंक की मात्रा | 55एल | |

| कुल वजन (किग्रा) | 995 | |

विवरण

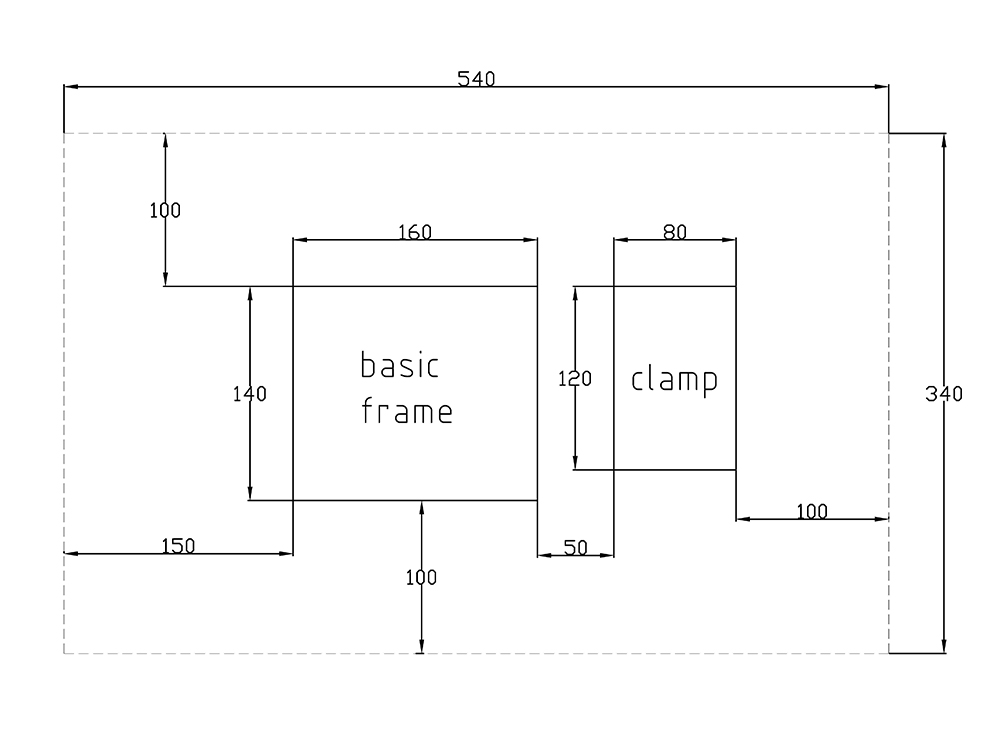

वर्कशॉप वेल्डिंग मशीन वर्कशॉप में पीई पाइप द्वारा एल्बो, टी, क्रॉस का उत्पादन कर सकती है। मानक क्लैंप ISO161/1 के अनुसार मानक पाइप के आकार के अनुरूप हैं।

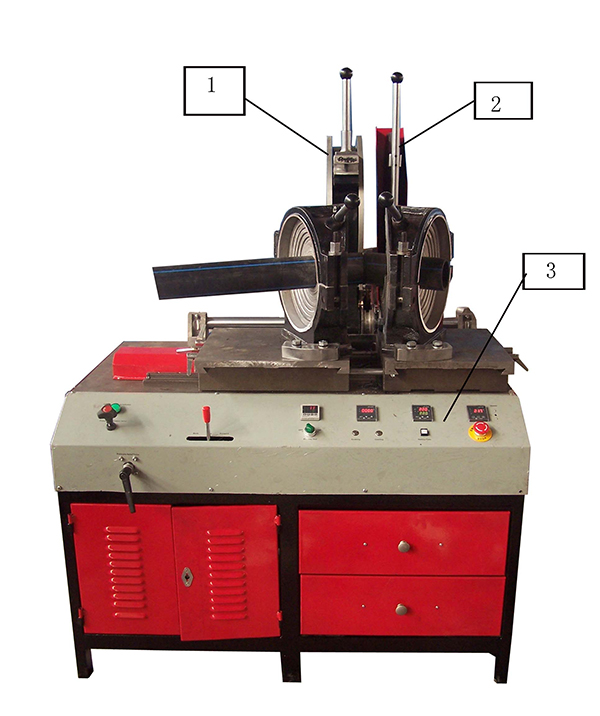

5.1 मुख्य मशीन

| 1. योजना उपकरण | 2. हीटिंग प्लेट | 3. ऑपरेशन पैनल |

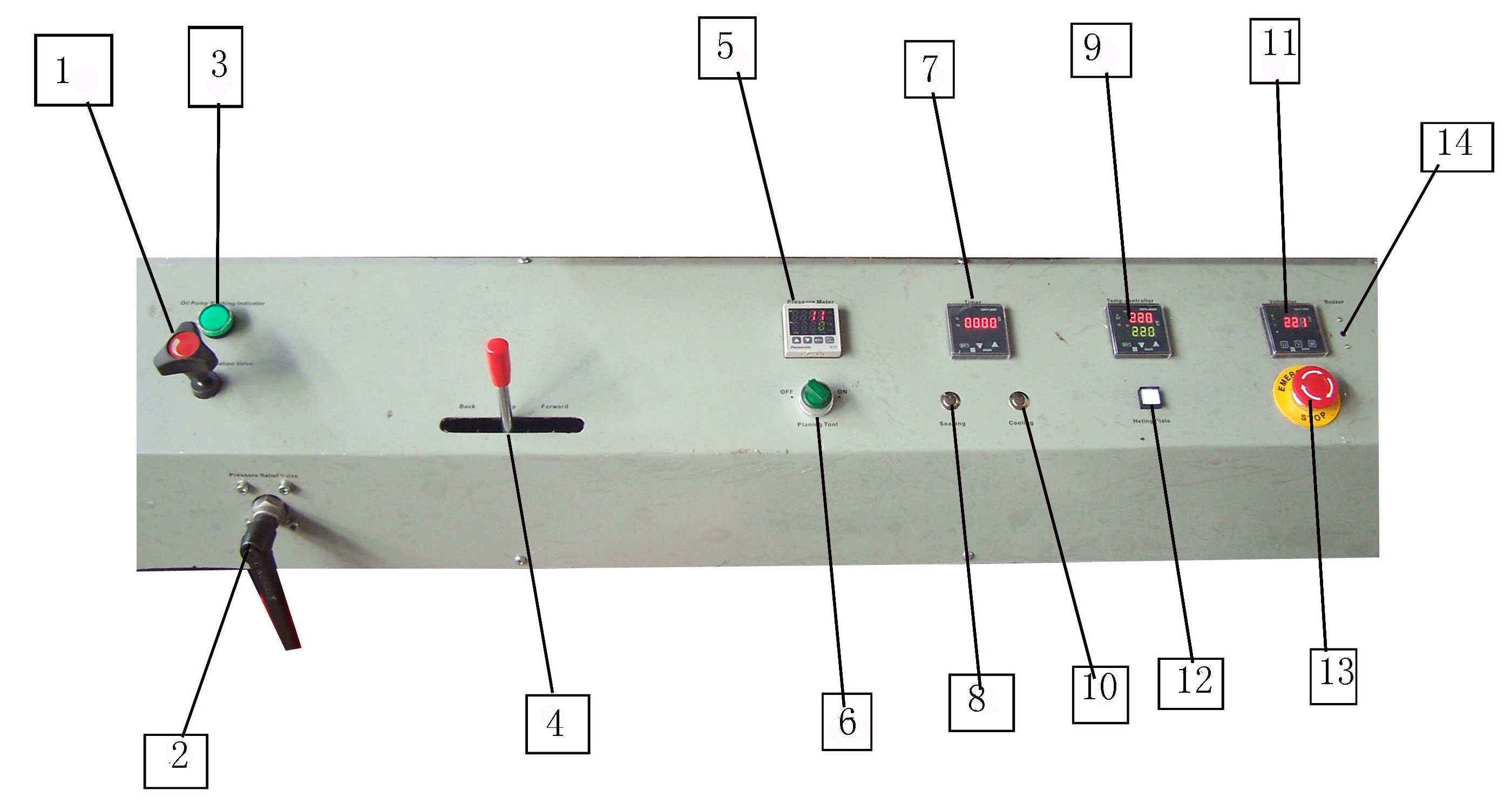

5.2 ऑपरेशन पैनल

| 1. दबाव विनियमन वाल्व | 2. दबाव राहत वाल्व | 3. तेल पंप कार्य संकेतक | 4. दिशा वाल्व |

| 5. डिजिटल प्रेशर मीटर | 6. योजना बटन | 7. टाइमर | 8. भिगोने का समय बटन |

| 9. तापमान नियंत्रण मीटर | 10. कूलिंग टाइम बटन | 11. वोल्टमीटर | 12. हीटिंग स्विच |

| 13. आपातकालीन रोक | 14. बजर |

इंस्टालेशन

6.1 उठाना और स्थापित करना

मशीन को उठाते और स्थापित करते समय इसे क्षैतिज रखना चाहिए, और अवांछित क्षति से बचने के लिए इसे कभी भी झुकाना या उलटना नहीं चाहिए।

6.1.1 यदि फोर्कलिफ्ट का उपयोग किया जाता है, तो तेल नली और सर्किट को नुकसान पहुंचाने से बचने के लिए इसे मशीन के नीचे से सावधानीपूर्वक डाला जाना चाहिए

6.1.2 मशीन को स्थापना स्थिति में ले जाते समय, मेनफ्रेम को स्थिर और क्षैतिज रखा जाना चाहिए।

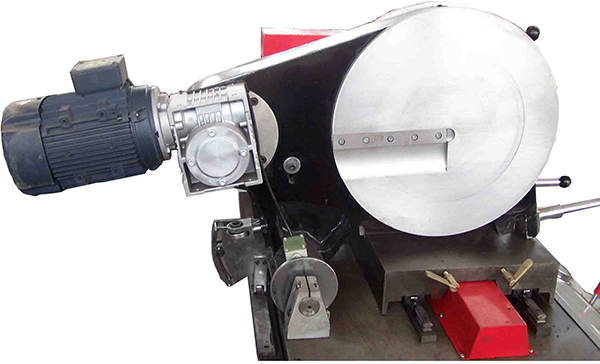

6.1.3 मोटर को प्लानिंग टूल के रिडक्शन बॉक्स में स्थापित करें और चित्र 3 में दिखाए अनुसार स्क्रू द्वारा ठीक करें।

6.2 कनेक्शन

सुनिश्चित करें कि मशीन लगाने के लिए जगह पर्याप्त है और पूरी मशीन क्षैतिज रखें और मशीन स्थापित करते समय सभी सॉकेट, केबल और होज़ का सही कनेक्शन सुनिश्चित करें।

6.2.1 मुख्य मशीन को विद्युत बॉक्स से कनेक्ट करें।

चित्र 4 हीटिंग प्लेट को विद्युत बॉक्स से कनेक्ट करें

चित्र 5 प्लानिंग टूल को इलेक्ट्रिकल बॉक्स से कनेक्ट करें

6.2.2 मशीन के केबल को बिजली से जोड़ना, जो तीन चरण है - पांच तार 380V 50HZ।

सुरक्षा के लिए, मशीन को मशीन के ग्राउंड पॉइंट से अर्थ किया जाना चाहिए।

6.2.3 फ़िल्टर किया हुआ हाइड्रोलिक तेल भरें। तेल की ऊंचाई सामग्री गेज के दायरे की ऊंचाई से 2/3 अधिक होनी चाहिए।

चेतावनी: अर्थिंग का कार्य पेशेवर लोगों द्वारा किया जाना चाहिए।

उपयोग के लिए निर्देश

मशीन पर सभी सुरक्षा नियमों का पालन करें। अप्रशिक्षित व्यक्ति को मशीन चलाने की अनुमति नहीं है।

7.1 शक्ति

ग्राउंड फॉल्ट इंटरप्टर को बंद करें

7.2 तेल पंप प्रारंभ करें

घूर्णन दिशा देखने के लिए तेल पंप चालू करें। यदि दबाव नापने का यंत्र में रीडिंग है, तो रोटेशन सही है, यदि नहीं, तो किन्हीं दो जीवित तारों को बदलें।

7.3 ड्रैग दबाव और ड्रैग प्लेट की गति की जांच और समायोजन करें। सिस्टम का कार्य दबाव 6 एमपीए है। जुड़ने के दबाव को नियंत्रण कक्ष पर स्थित दबाव विनियमन वाल्व द्वारा समायोजित किया जा सकता है। योजना का दबाव धीरे-धीरे बढ़ाया जाना चाहिए, और लगातार छीलन दिखाई देने पर इसे जारी रखें (बहुत बड़ा नहीं)। ड्रैग प्लेट की फ़ीड गति को चेक वाल्व (बेस के अंदर) के माध्यम से समायोजित किया जा सकता है।

7.4 क्लैंप स्थापना

निर्मित की जाने वाली फिटिंग के अनुसार बाएँ और दाएँ क्लैंप सीटें (टीज़ या कोहनी के लिए क्लैंप) स्थापित करें।

1) सबसे पहले उन्हें मशीन से जुड़े लॉक पिन से ठीक करें;

2) विशेष स्थान हैंडल के साथ कोण को समायोजित करें;

3) लॉक स्क्रू को रिंच से कस लें।

यदि एल्बो क्लैंप का उपयोग करने की आवश्यकता है, तो कोण को समायोजित करने के बाद उन्हें लॉक प्लेट से कसकर दबाएं।

7.5 पाइप वेल्डिंग प्रक्रिया के अनुसार तापमान नियंत्रक पर निर्दिष्ट तापमान सेट करें। (धारा 7.10 देखें)

7.6 प्लानिंग टूल को ऊपर या नीचे करने से पहले हैंडल पर लगे लॉक डिवाइस को खोलें।

7.7 मशीन में पाइपों की स्थिति

7.7.1 दिशा वाल्व के लीवर पर कार्य करके मशीन के क्लैंप को अलग करें

7.7.2 पाइपों को क्लैंप में रखें और उन्हें जकड़ें; योजना उपकरण के लिए दो पाइप सिरों के बीच की जगह पर्याप्त होनी चाहिए।

7.7.3 दबाव राहत वाल्व को लॉक करें, दोनों सिरों को बंद करते समय, दबाव विनियमन वाल्व को तब तक घुमाएं जब तक कि दबाव नापने का यंत्र संलयन दबाव को इंगित न कर दे, जो पाइप सामग्री द्वारा निर्धारित होता है।

7.8 योजना

7.8.1 दिशा वाल्व पर कार्रवाई करके और दबाव राहत वाल्व को पूरी तरह से खोलकर क्लैंप को अलग करें।

7.8.2 प्लानिंग टूल को दो पाइपों के सिरों के बीच रखें और स्विच ऑन करें, पाइपों के सिरों को प्लानिंग टूल की ओर दिशा वाल्व "आगे" पर ले जाएं, और दबाव नियामक वाल्व को समायोजित करें ताकि दोनों में लगातार छीलन दिखाई देने तक उपयुक्त दबाव बना रहे। पक्ष.नोट: 1) छीलन की मोटाई 0.2~0.5 मिमी के भीतर होनी चाहिए और इसे प्लानिंग टूल की ऊंचाई को समायोजित करके बदला जा सकता है।

2) नियोजन उपकरण की क्षति से बचने के लिए नियोजन दबाव 2.0 एमपीए से अधिक नहीं होना चाहिए।

7.8.3 योजना बनाने के बाद, क्लैंप को अलग करें और योजना उपकरण को हटा दें।

7.8.4 दोनों सिरों को संरेखित करने के लिए उन्हें बंद कर दें। यदि गलत संरेखण पाइप की मोटाई के 10% से अधिक है, तो ऊपरी क्लैंप को ढीला या कस कर इसे सुधारें। यदि सिरों के बीच का अंतर पाइप की दीवार की मोटाई के 10% से अधिक है, तो आवश्यकता पूरी होने तक पाइप को फिर से प्लान करें।

7.9 वेल्डिंग

7.9.1 वेल्डिंग प्रक्रिया के अनुसार भिगोने का समय और ठंडा करने का समय निर्धारित करें।

7.9.2 प्लानिंग टूल को हटाने के बाद, हीटिंग प्लेट रखें, आगे की दिशा के वाल्व को धकेलते हुए धीरे-धीरे दबाव राहत वाल्व को लॉक करें, जिससे हीटिंग दबाव निर्दिष्ट संलयन दबाव (पी) तक बढ़ जाता है1). पाइप के सिरे हीटिंग प्लेट से चिपक जाते हैं और संलयन शुरू हो जाता है।

7.9.3 जब एक छोटा मनका बनता है, तो दबाव बनाए रखने के लिए बीच में दिशा वाल्व को पीछे धकेलें। दबाव को सोखने वाले दबाव (पी) तक कम करने के लिए स्विंग चेक वाल्व को घुमाएं2) और फिर इसे जल्दी से लॉक कर दें। फिर समय-समय पर भिगोने के समय बटन को नीचे दबाएं।

7.9.4 भिगोने (बजर अलार्म) के बाद, दिशा वाल्व पर अभिनय करके क्लैंप खोलें और हीटिंग प्लेट को तुरंत हटा दें।

7.9.5 दोनों पिघले हुए सिरों को जल्दी से जोड़ें और दिशा वाल्व को थोड़े समय के लिए "आगे" पर रखें और फिर दबाव बनाए रखने के लिए वापस मध्य स्थिति में धकेलें। इस समय, दबाव नापने का यंत्र में रीडिंग सेट फ़्यूज़न दबाव है (यदि नहीं, तो दबाव विनियमन वाल्व पर कार्य करके इसे समायोजित करें)।

7.9.6 कूलिंग शुरू होने पर कूलिंग टाइम बटन को दबाएँ। शीतलन समय बीत जाने के बाद, बजर अलार्म बजाता है। दबाव राहत वाल्व पर कार्य करके सिस्टम दबाव को पुनः प्राप्त करें, क्लैंप खोलें और जोड़ों को हटा दें।

7.9.7 वेल्डिंग प्रक्रिया मानकों के अनुसार जोड़ की जाँच करें।

7.10 तापमान नियंत्रक और टाइमर

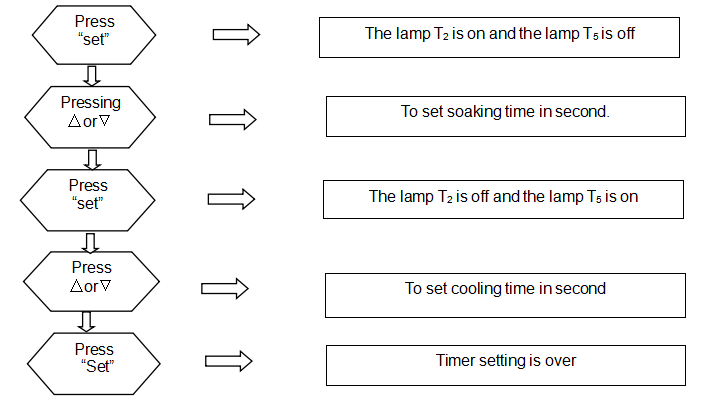

7.10.1 टाइमर सेटिंग

7.10 तापमान नियंत्रक और टाइमर

7.10.1 टाइमर सेटिंग

7.10.2 टाइमर का उपयोग

7.10.3 तापमान नियंत्रक सेटिंग

1) ऊपरी विंडो में "sd" दिखाई देने तक "SET" को 3 सेकंड से अधिक समय तक दबाएँ

2) मान को निर्दिष्ट तापमान में बदलने के लिए "∧" या "∨" दबाएँ (लगातार "∧" या "∨" दबाएँ, मान स्वचालित रूप से प्लस या माइनस हो जाएगा)

3) सेटिंग के बाद, मॉनिटरिंग और कंट्रोलिंग इंटरफ़ेस पर वापस जाने के लिए "SET" दबाएँ

संदर्भ वेल्डिंग मानक(DVS2207-1-1995)

8.1 अलग-अलग वेल्डिंग मानकों और पीई सामग्रियों के कारण, संलयन प्रक्रिया के चरण का समय और दबाव अलग-अलग होता है। यह सुझाव देता है कि वास्तविक वेल्डिंग मापदंडों को पाइप और फिटिंग निर्माताओं द्वारा सिद्ध किया जाना चाहिए

8.2 डीवीएस मानक के अनुसार पीई, पीपी और पीवीडीएफ से बने पाइपों का वेल्डिंग तापमान 180℃ से 270℃ तक होता है। हीटिंग प्लेट का अनुप्रयोग तापमान 180~230℃ के भीतर है, और इसका अधिकतम तापमान। सतह का तापमान 270℃ तक पहुँच सकता है।

8.3 संदर्भ मानकडीवीएस2207-1-1995

| दीवार की मोटाई (मिमी) | मनका ऊंचाई (मिमी) | मनका निर्माण दबाव (एमपीए) | भिगोने का समय t2(सेक) | भिगोने का दबाव (एमपीए) | बदलाव का समय t3(सेकंड) | दबाव बनने का समय t4(सेकंड) | वेल्डिंग दबाव (एमपीए) | ठंड का समय t5(मिनट) |

| 0~4.5 | 0.5 | 0.15 | 45 | ≤0.02 | 5 | 5 | 0.15±0.01 | 6 |

| 4.5~7 | 1.0 | 0.15 | 45~70 | ≤0.02 | 5~6 | 5~6 | 0.15±0.01 | 6~10 |

| 7~12 | 1.5 | 0.15 | 70~120 | ≤0.02 | 6~8 | 6~8 | 0.15±0.01 | 10~16 |

| 12~19 | 2.0 | 0.15 | 120~190 | ≤0.02 | 8~10 | 8~11 | 0.15±0.01 | 16~24 |

| 19~26 | 2.5 | 0.15 | 190~260 | ≤0.02 | 10~12 | 11~14 | 0.15±0.01 | 24~32 |

| 26~37 | 3.0 | 0.15 | 260~370 | ≤0.02 | 12~16 | 14~19 | 0.15±0.01 | 32~45 |

| 37~50 | 3.5 | 0.15 | 370~500 | ≤0.02 | 16~20 | 19~25 | 0.15±0.01 | 45~60 |

| 50~70 | 4.0 | 0.15 | 500~700 | ≤0.02 | 20~25 | 25~35 | 0.15±0.01 | 60~80 |

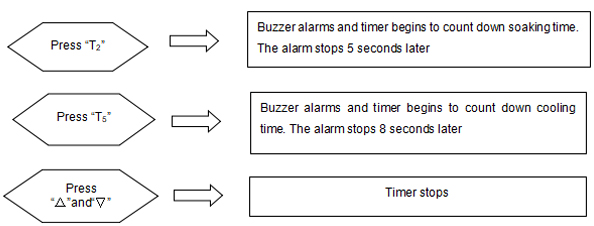

टिप्पणी: बीड बिल्ड-अप दबाव और वेल्डिंग दबाव के रूप में अनुशंसित इंटरफ़ेस दबाव है, गेज दबाव की गणना निम्नलिखित सूत्र के साथ की जानी चाहिए।

फिटिंग फैब्रिकेटिंग की प्रक्रिया

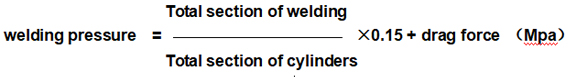

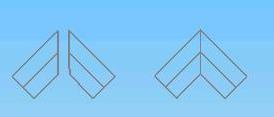

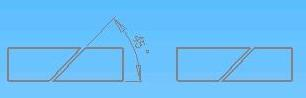

9.1 कोहनी बनाना

9.1.1 कोहनी के कोण और वेल्डिंग भागों की मात्रा के अनुसार, प्रत्येक भाग के बीच वेल्डिंग कोण तय किया जा सकता है।

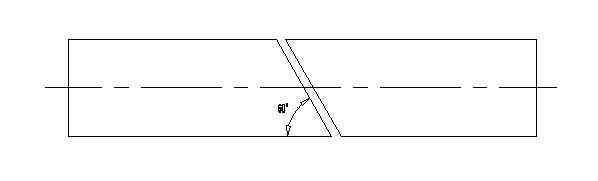

स्पष्टीकरण: α - वेल्डिंग कोण

β - कोहनी का कोण

n - खंडों की मात्रा

उदाहरण के लिए: 90°कोहनी को वेल्ड करने के लिए पांच खंडों में विभाजित किया गया है, वेल्डिंग कोण α=β/(n-1)=90°/(5-1)=22.5°

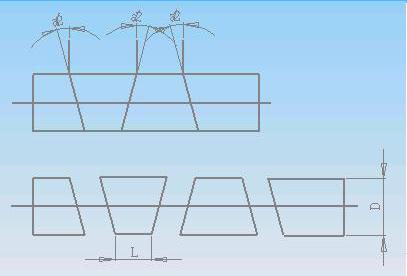

9.1.2 वेल्डिंग भागों की मात्रा में प्रत्येक वेल्डिंग भाग का न्यूनतम आयाम कोण के अनुसार बैंड आरा द्वारा काटा जाता है।

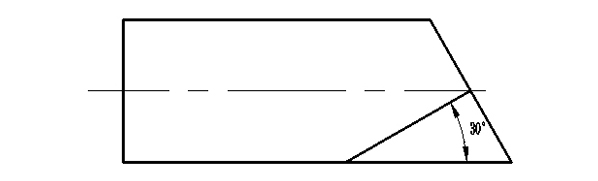

स्पष्टीकरण:

डी - पाइप का बाहरी व्यास

एल - प्रत्येक भाग की न्यूनतम लंबाई

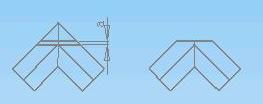

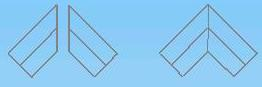

9.2 टीज़ उत्पादन की प्रक्रिया

9.2.1 सामग्रियाँ निम्नलिखित चित्र के अनुसार हैं:

9.2.2 आरेख संरचना के रूप में वेल्डिंग:

9.2.3 चित्र के अनुसार एक कोण काटा जाता है

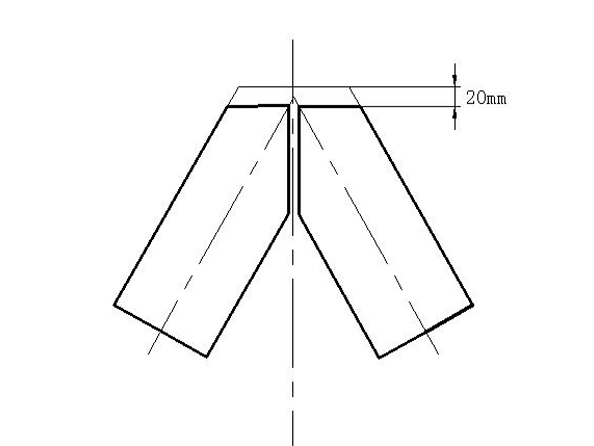

सूचना: आयाम "ए" 20㎜ से कम नहीं होना चाहिए जो कि योजना मार्जिन और क्षतिपूर्ति पिघलने योग्य मोती के रूप में है।

9.2.4 आरेख संरचना के रूप में वेल्डिंग, टीज़ का उत्पादन किया गया है।

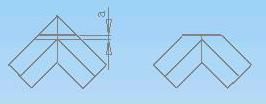

9.3 समान व्यास वाले क्रॉस पाइप बनाने की प्रक्रिया

9.3.1 सामग्री को निम्नलिखित चित्र के अनुसार काटा गया है

9.3.2 दो कप्लर्स को आरेख संरचना के रूप में वेल्ड किया गया है:

9.3.3 एक कोण को चित्र के अनुसार काटा जाता है:

सूचना: आयाम "ए" 20㎜ से कम नहीं होना चाहिए, जो मार्जिन की योजना बना रहा है और पिघलने योग्य मोती की क्षतिपूर्ति कर रहा है।

9.3.4 आरेख संरचना के रूप में वेल्डेड।

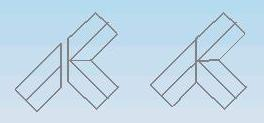

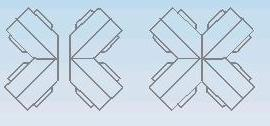

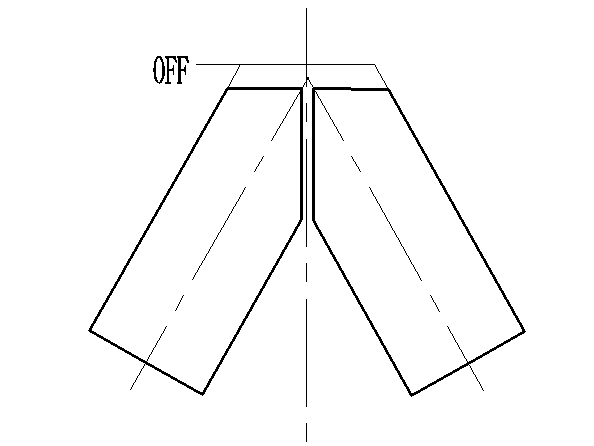

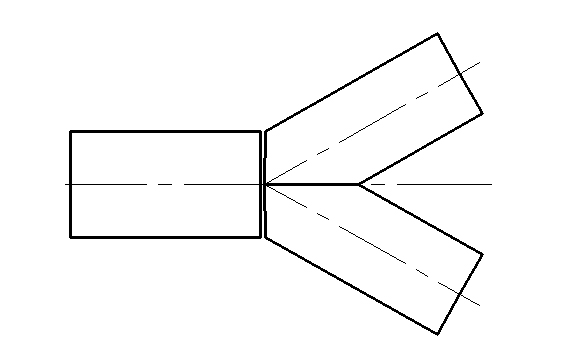

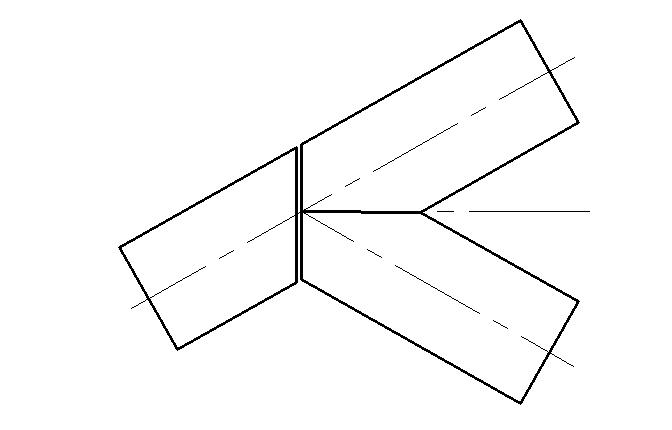

9.4 "Y" आकार की फिटिंग बनाने की प्रक्रिया(45° या 60°)

9.4.1 निम्नलिखित ड्राइंग के अनुसार काटें (उदाहरण के रूप में 60°"Y" आकार की फिटिंग लें)

9.4.2 निम्नलिखित चित्रों के अनुसार पहली वेल्डिंग के लिए आगे बढ़ें:

9.4.3 क्लैंप को समायोजित करें और दूसरी वेल्डिंग के लिए आगे बढ़ें।

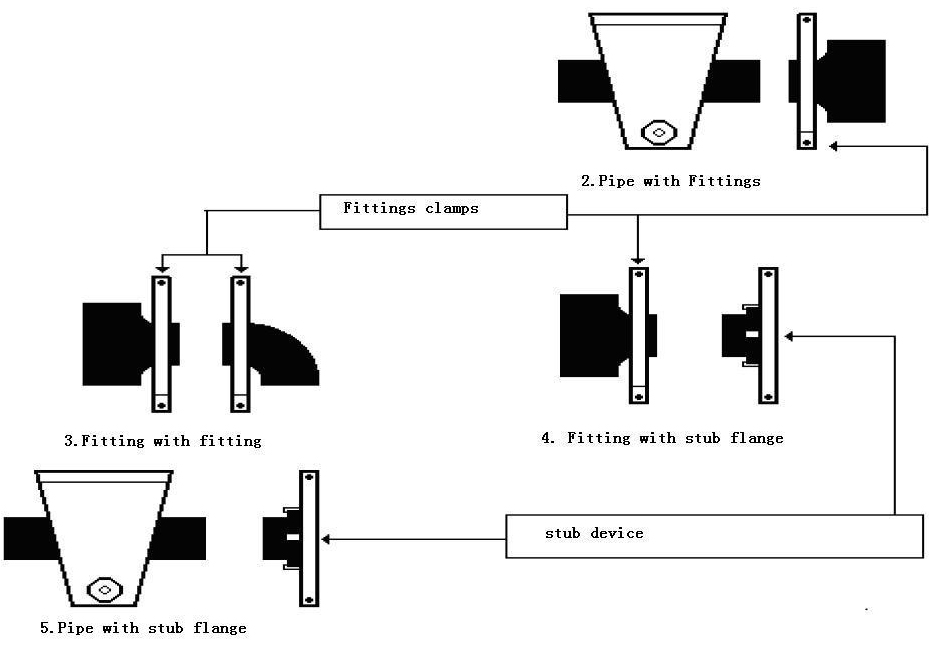

9.5 अन्य फिटिंग वेल्डिंग

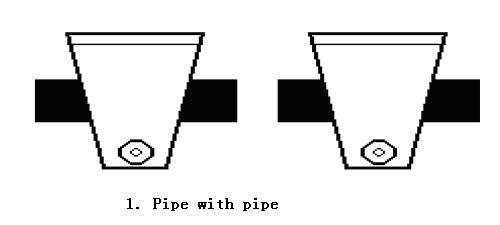

9.5.1. पाइप के साथ पाइप

9.5.2. फिटिंग के साथ पाइप

9.5.3 फिटिंग के साथ फिटिंग

9.5.4 स्टब फ्लैंज के साथ फिटिंग

9.5.5 स्टब फ्लैंज के साथ पाइप

खराबी का विश्लेषण और समाधान

10.1 बारंबार जोड़ों की गुणवत्ता संबंधी समस्याओं का विश्लेषण:

10.2 रखरखाव

यू पीटीएफई लेपित हीटिंग प्लेट

पीटीएफई कोटिंग को होने वाले नुकसान से बचाने के लिए कृपया हीटिंग मिरर को संभालने में सावधानी बरतें।

पीटीएफई लेपित सतहों को हमेशा साफ रखें, मुलायम कपड़े या कागज का उपयोग करके सतह को अभी भी गर्म करके सफाई की जानी चाहिए, इसमें अपघर्षक पदार्थों से बचें जो पीटीएफई लेपित सतहों को नुकसान पहुंचा सकते हैं।

नियमित अंतराल पर, हम आपको सुझाव देते हैं:

- त्वरित वाष्पीकरण डिटर्जेंट (अल्कोहल) का उपयोग करके सतहों को साफ करें

- स्क्रू के कसने और केबल तथा प्लग की स्थिति की जांच करें

यू योजना उपकरण

यह दृढ़तापूर्वक सुझाव दिया जाता है कि ब्लेडों को हमेशा साफ रखें और डिटर्जेंट का उपयोग करके पुली को धोएं।

नियमित अंतराल पर आंतरिक चिकनाई के साथ संपूर्ण सफाई अभियान भी चलाते रहें

यू हाइड्रोलिक इकाई

हाइड्रोलिक इकाई को विशेष रखरखाव की आवश्यकता नहीं है फिर भी निम्नलिखित निर्देशों का पालन किया जाना चाहिए:

एक। समय-समय पर तेल की क्षैतिज जांच करें और यदि तेल के प्रकार के साथ जोड़ें:

क्षैतिज टैंक के अधिकतम क्षैतिज से 5 सेमी से कम नहीं होना चाहिए।

हर 15 कार्य दिवसों में एक जाँच का पुरजोर सुझाव दिया गया है।

बी। हर 6 महीने या 630 कार्य घंटों के बाद तेल को पूरी तरह से बदल दें।

सी। टैंक और त्वरित कपलिंग पर विशेष ध्यान देते हुए हाइड्रोलिक यूनिट को साफ रखें।

10.3 बारंबार खराबी का विश्लेषण और समाधान

उपयोग के दौरान, हाइड्रोलिक इकाई और विद्युत इकाइयों में कुछ समस्याएं आ सकती हैं। बार-बार होने वाली खराबी को इस प्रकार सूचीबद्ध किया गया है:

कृपया पुर्जों के रख-रखाव या प्रतिस्थापन के दौरान संलग्न उपकरणों, स्पेयर पार्ट्स या सुरक्षा प्रमाणपत्र वाले अन्य उपकरणों का उपयोग करें। सुरक्षा प्रमाणपत्र के बिना उपकरण और स्पेयर पार्ट्स का उपयोग करना वर्जित है।

| हाइड्रोलिक यूनिट की खराबी | |||||

| No | खराबी | विश्लेषण | समाधान | ||

| 1 | मोटर काम नहीं करती |

ढीला है

| |||

| 2 | असामान्य शोर के साथ मोटर बहुत धीमी गति से घूमती है |

| 3 एमपीए से अधिक

| ||

| 3 | सिलेंडर असामान्य रूप से काम करता है |

कसकर बंद कर दिया

| हवा से बाहर निकलने के लिए. | ||

| 4 | ड्रैगिंग प्लेट मूविंग सिलेंडर काम नहीं करता है |

वाल्व अवरुद्ध है |

अतिप्रवाह वाल्व (1.5 एमपीए उचित है)।

| ||

| 5 | सिलेंडर लीक | 1. तेल का छल्ला दोष2 है। सिलेंडर या पिस्टन बुरी तरह क्षतिग्रस्त हो गया है | 1. तेल की अंगूठी बदलें2. सिलेंडर बदलें | ||

| 6 | दबाव बढ़ाया नहीं जा सकता या उतार-चढ़ाव बहुत बड़ा है | 1. अतिप्रवाह वाल्व का कोर अवरुद्ध है।2. पंप लीक है.3. पंप का जोड़ ढीला हो गया है या चाबी का खांचा फिसल गया है। | 1. ओवर-फ्लो वाल्व2 के कोर को साफ करें या बदलें। तेल पंप बदलें3. जॉइंट स्लैक को बदलें | ||

| 7 | काटने का दबाव समायोजित नहीं किया जा सकता | 1. सर्किट दोष2 है। विद्युतचुंबकीय कुंडल दोष3 है। अतिप्रवाह वाल्व अवरुद्ध है4। ओवरफ्लो वाल्व को काटना असामान्य है | 1. सर्किट की जांच करें (इलेक्ट्रोमैग्नेटिक कॉइल में लाल डायोड चमकता है)2। इलेक्ट्रोमैग्नेटिक कॉइल3 को बदलें। ओवर-फ्लो वाल्व4 के कोर को साफ करें। कटिंग ओवर-फ्लो वाल्व की जाँच करें | ||

| विद्युत इकाइयों की खराबी | |||||

| 8 | पूरी मशीन काम नहीं करती |

| 1. पावर केबल2 की जांच करें। कार्यशील शक्ति की जाँच करें3. ग्राउंड फॉल्ट इंटरप्टर खोलें | ||

| 9 | ग्राउंड फॉल्ट स्विच ट्रिप |

| 1. बिजली केबलों की जांच करें2. विद्युत तत्वों की जाँच करें।3. उच्चतर पॉवरसेफ्टी डिवाइस की जाँच करें | ||

| 10 | असामान्य रूप से तापमान बढ़ रहा है |

4. 4. क्या तापमान नियंत्रक की रीडिंग 300℃ से अधिक होनी चाहिए, जिससे पता चलता है कि सेंसर क्षतिग्रस्त हो सकता है या कनेक्शन ढीला है। क्या तापमान नियंत्रक को एलएल इंगित करना चाहिए, जो बताता है कि सेंसर में शॉर्ट सर्किट है। क्या तापमान नियंत्रक को एचएच इंगित करना चाहिए, जो बताता है कि सेंसर का सर्किट खुला है। 5. तापमान नियंत्रक पर स्थित बटन द्वारा तापमान ठीक करें।

| संपर्ककर्ता

नियंत्रक

तापमान सेट करें

यदि आवश्यक हो तो संपर्ककर्ता | ||

| 11 | गर्म करते समय नियंत्रण खोना | लाल बत्ती चमकती है, लेकिन तापमान फिर भी बढ़ जाता है, ऐसा इसलिए है क्योंकि कनेक्टर में खराबी है या आवश्यक तापमान मिलने पर जोड़ 7 और 8 नहीं खुल पाते हैं। | तापमान नियंत्रक बदलें | ||

| 12 | योजना बनाने वाला उपकरण घूमता नहीं है | सीमा स्विच अप्रभावी है या योजना उपकरण के यांत्रिक भागों को काट दिया गया है। | नियोजन उपकरण सीमा बदलें स्विच या माइनर स्प्रोकेट | ||

सर्किट और हाइड्रोलिक यूनिट आरेख

11.1 सर्किट यूनिट आरेख (परिशिष्ट में देखा गया)

11.2 हाइड्रोलिक यूनिट आरेख (परिशिष्ट में देखा गया)

अंतरिक्ष व्यवसाय चार्ट