TPWC315 બેન્ડ સો ઓપરેશન મેન્યુઅલ

વિશેષ વર્ણન

મશીન ચલાવતા પહેલા, કોઈપણ વ્યક્તિએ આ વર્ણનને ધ્યાનથી વાંચવું જોઈએ અને સાધન અને ઓપરેટરની સલામતી તેમજ અન્યની સલામતીની ખાતરી કરવા માટે તેને સારી રીતે રાખવું જોઈએ.

2.1 આ મશીનનો ઉપયોગ PE, PP અને PVDF માંથી બનાવેલ પાઈપો કાપવા માટે થાય છે અને નો-વર્ણન સામગ્રી કાપવા માટે તેનો ઉપયોગ કરી શકાતો નથી; અન્યથા મશીન ક્ષતિગ્રસ્ત થઈ શકે છે અથવા અકસ્માતમાં પરિણમી શકે છે.

2.2 વિસ્ફોટના સંભવિત ખતરાવાળી જગ્યાએ મશીનનો ઉપયોગ કરશો નહીં

2.3 મશીન જવાબદાર, લાયકાત ધરાવતા અને પ્રશિક્ષિત કર્મચારીઓ દ્વારા સંચાલિત થવું જોઈએ.

2.4 મશીન શુષ્ક વિસ્તાર પર સંચાલિત હોવું જોઈએ. જ્યારે વરસાદમાં અથવા ભીની જમીન પર તેનો ઉપયોગ કરવામાં આવે ત્યારે રક્ષણાત્મક પગલાં અપનાવવા જોઈએ.

2.5 ઇનપુટ પાવર 380V±10%, 50 Hz ની અંદર છે. જો વિસ્તૃત ઇનપુટ લાઇનનો ઉપયોગ કરવામાં આવે છે, તો લાઇનમાં પૂરતો લીડ વિભાગ હોવો આવશ્યક છે.

2.6 પ્રથમ વખત ઉપયોગ કરતા પહેલા ટાંકીમાં હાઇડ્રોલિક તેલ (N46 ISO3448) ભરો. તેલનું પ્રમાણ ટાંકીના 2/3 જેટલું હોવું જોઈએ.

સલામતી

નીચેના ગુણ મશીન પર ચોંટેલા છે.

3.2. સલામતી માટે સાવચેતીઓ

મશીન ચલાવતી વખતે, સૂચનાઓ અને સલામતીના નિયમોનું કાળજીપૂર્વક પાલન કરવું જોઈએ.

3.2.1 ઓપરેટર પ્રશિક્ષિત અને કુશળ કર્મચારીઓ હોવા જોઈએ.

3.2.2 સલામતી અને મશીનની વિશ્વસનીયતા માટે દર વર્ષે મશીનનું સંપૂર્ણ નિરીક્ષણ અને જાળવણી કરો.

3.2.3 પાવર: વીજળી વિતરણ બોક્સમાં સંબંધિત વીજળી સલામતી ધોરણો સાથે ગ્રાઉન્ડ ફોલ્ટ ઇન્ટરપ્ટર હોવું જોઈએ.

અર્થિંગ: આખી સાઇટ પર સમાન ગ્રાઉન્ડ વાયર શેર કરવા જોઈએ અને ગ્રાઉન્ડ કનેક્શન સિસ્ટમ પ્રોફેશનલ લોકો દ્વારા સમાપ્ત અને પરીક્ષણ થવી જોઈએ.

3.2.4 મશીનનો સંગ્રહ:

ન્યૂનતમ જોખમો માટે તમામ સાધનો નીચે પ્રમાણે સંચાલિત હોવા જોઈએ:

※ ઇલેક્ટ્રોફોરસ ભાગોને સ્પર્શ કરશો નહીં

※ ડિસ્કનેક્ટ થવા માટે કેબલને દૂર કરવાની મનાઈ કરો

※ કેબલ પર ભારે અથવા તીક્ષ્ણ પદાર્થ ન નાખો, અને કેબલના તાપમાનને મર્યાદિત તાપમાન (70℃) ની અંદર નિયંત્રિત કરો.

※ ભીના વાતાવરણમાં કામ ન કરો. ગ્રુવ અને શૂઝ શુષ્ક છે કે કેમ તે તપાસો.

※ મશીનને સ્પ્લેશ કરશો નહીં

3.2.5 સમયાંતરે મશીનની ઇન્સ્યુલેશન સ્થિતિ તપાસો

※ કેબલનું ઇન્સ્યુલેશન તપાસો ખાસ કરીને બહાર કાઢેલા પોઈન્ટ

※ આત્યંતિક સ્થિતિમાં મશીન ચલાવશો નહીં.

※ તપાસો કે ગ્રાઉન્ડ ફોલ્ટ ઇન્ટરપ્ટર ઓછામાં ઓછા દર મહિને સારી રીતે કામ કરે છે.

※ યોગ્ય કર્મચારીઓ દ્વારા મશીનની અર્થિંગ તપાસો

3.2.6 મશીનને કાળજીપૂર્વક સાફ કરો

※ઇન્સ્યુલેશનને સરળતાથી નુકસાન કરતી સામગ્રીનો ઉપયોગ કરશો નહીં (જેમ કે ગેસ, ઘર્ષક અને અન્ય સોલવન્ટ)

※કામ પૂરું કરતી વખતે પાવર ડિસ્કનેક્ટ થવો જોઈએ.

જો ઉપરોક્ત બાબતોને અનુસરવામાં આવે તો જ સાવચેતી સારી રીતે કામ કરી શકે છે.

3.2.7ઇમરજન્સી સ્ટોપ

કોઈપણ અણધારી સ્થિતિ થાય, મશીનને રોકવા માટે કૃપા કરીને તરત જ "ઇમરજન્સી સ્ટોપ" દબાવો. સમસ્યાઓ ઉકેલ્યા પછી મશીનને ફરીથી ચાલુ કરવા માટે ઇમરજન્સી સ્ટોપને ઘડિયાળની દિશામાં ફેરવો.

3.2.8 ભાગોની ચુસ્તતા:તપાસો કે પાઈપો યોગ્ય રીતે અને ચુસ્ત રીતે નિશ્ચિત છે કે નહીં. ખાતરી કરો કે તે ઇજા ઓપરેટર નીચે સ્લાઇડ કરી શકતા નથી

3.2.9 કર્મચારીકામ કરતી વખતે સલામતી

દાગીના અને વીંટી કાઢી નાખો, અને છૂટક-ફિટિંગ કપડાં પહેરો નહીં, જૂતાની દોરી, લાંબી મૂછો અથવા લાંબા વાળ પહેરવાનું ટાળો જે મશીનમાં હૂક થઈ શકે.

3.2.10સાઇટને સ્વચ્છ અને ચુસ્ત રાખોy

ભીડવાળી, ગંદી અને ગંદકીવાળી સાઇટ કામ કરવા માટે અનુકૂળ નથી, તેથી સાઇટને સ્વચ્છ અને વ્યવસ્થિત રાખવી મહત્વપૂર્ણ છે.

3.2.11 અપ્રશિક્ષિત વ્યક્તિને કોઈપણ સમયે મશીન ચલાવવાની મંજૂરી આપવી જોઈએ નહીં.

3.3 સંભવિત જોખમો

3.3.1 બેન્ડ જોયું

આ મશીન માત્ર વ્યાવસાયિક વ્યક્તિ અથવા પ્રશિક્ષિત કર્મચારીઓ દ્વારા સંચાલિત છે, અન્યથા અનિચ્છનીય અકસ્માત સર્જાઈ શકે છે.

3.3.2 બ્લેડ જોયું

ચાલતી આરી બ્લેડને ક્યારેય સ્પર્શ કરશો નહીં, અથવા ઈજા થઈ શકે છે

3.3.3 કટીંગ

કાપતા પહેલા, પરિવહન કરતી વખતે પાઈપોની બહારની રેતી અથવા પાઈપોમાં રહેલા અન્ય ડ્રાફને સાફ કરો. આ સો બ્લેડ અથવા અન્ય અકસ્માતોના અનિચ્છનીય નુકસાનને ટાળી શકે છે

લાગુ શ્રેણી અને તકનીકી પરિમાણ

| પ્રકાર | TPWC-315 |

| કાપવા માટેની સામગ્રી | PE, PP, PVDF |

| મહત્તમ કટીંગ ક્ષમતા | 315 મીમી |

| કટીંગ એંગલ | 0°~67.5° |

| કોણની અચોક્કસતા | ≤1° |

| આરી બ્લેડની રેખા વેગ | 230 મી/મિનિટ |

| પર્યાવરણનું તાપમાન | -5~45℃ |

| વીજ પુરવઠો | 380 V±10 % |

| આવર્તન | 50 હર્ટ્ઝ |

| કુલ વર્તમાન | 5A |

| કુલ શક્તિ | 3.7 KW |

| મોટર ચલાવવી | 2.2 KW |

| હાઇડ્રોલિક યુનિટ મોટર | 1.5 KW |

| ઇન્સ્યુલેશન પ્રતિકાર | >1MΩ |

| મહત્તમ હાઇડ્રોલિક દબાણ | 6 MPa |

| કુલ વજન (કિલો) | 1100 |

વર્ણનો

કોણી, ટી અને ક્રોસ બનાવતી વખતે સેટ એંગલ અનુસાર PE પાઈપોને કાપવા માટે બેન્ડ સોનો ઉપયોગ કરી શકાય છે, જેથી મશીનમાં ઉચ્ચ કાર્યક્ષમતા અને સામગ્રીના ઉપયોગ દરની વિશેષતાઓ હોય.

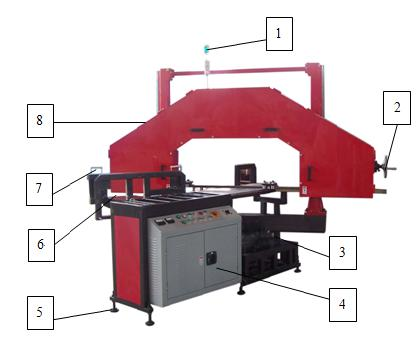

5.1 ભાગોનું વર્ણન

| 1. ચેતવણી ઉપકરણ | 2. ટેન્શન વ્હીલ | 3.કોણ સ્કેલ | 4. નિયંત્રણ બોક્સ |

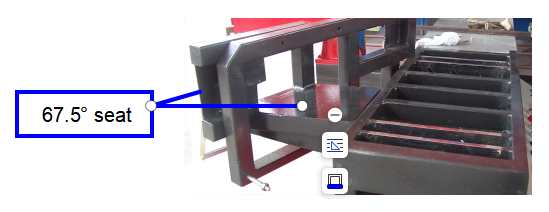

| 5. સ્તર એડજસ્ટર | 6. 67.5° સીટ | 7. ઉપકરણને ઠીક કરો | 8. જોયું બોક્સ |

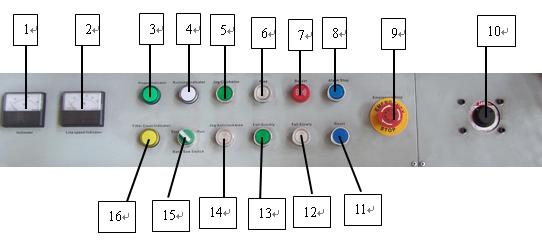

5.2 ઓપરેશન પેનલ

| 1. વોલ્ટમીટર | 2. રેખા ગતિ સૂચક | 3. પાવર સૂચક | 4. ચાલી રહેલ સૂચક |

| 5. ઘડિયાળની દિશામાં જોગ કરો | 6. ઉદય | 7. બઝર | 8. એલાર્મ સ્ટોપ |

| 9. ઇમરજન્સી સ્ટોપ | 10.ફીડ સ્પીડ એડજસ્ટર | 11. રીસેટ કરો | 12. ધીમે ધીમે પડો |

| 13. ઝડપથી પડવું | 14. ઘડિયાળની વિરુદ્ધ દિશામાં જોગ કરો | 15. બેન્ડ જોયું સ્વીચ | 16. ઓઇલ પંપ વર્કિંગ ઇન્ડિકેટર |

સ્થાપન

6.1 લિફ્ટિંગ અને ઇન્સ્ટોલેશન

6.1.1 જો સ્થાપન વખતે ફોર્કલિફ્ટનો ઉપયોગ કરવામાં આવ્યો હોય, તો તેલની નળી અથવા સર્કિટને નુકસાન ન થાય તે માટે મશીનની નીચેથી ફોર્કને કાળજીપૂર્વક દાખલ કરો.

6.1.2 મશીન મૂકતી વખતે, લેવલ એડજસ્ટરને સમાયોજિત કરીને મશીનને સ્થિર અને સ્તર રાખવું જોઈએ

6.1.3 આ પ્રમાણભૂત મશીન 0~67.5° કોણ કાપી શકે છે, જો 45° ની અંદરનો ખૂણો જરૂરી હોય, તો કામ કરતા પહેલા 67.5° સીટ દૂર કરવી જોઈએ.

ઓપરેશન

7.1 શરૂ થઈ રહ્યું છે

7.1.1 મશીનને પાવર કરો, અને પાવર સૂચક ચાલુ હોવો જોઈએ (જો ચાલુ નથી, તો કનેક્શન ખોટું છે).

7.2 ઓપરેશન પેનલની જમણી બાજુએ ફીડ સ્પીડ એડજસ્ટરને ફેરવીને ઉપર અને નીચે જતા સો બોક્સનું પરીક્ષણ.

7.3 સો બ્લેડની ચાલતી દિશા તપાસવા માટે "જોગ ક્લોકવાઇઝ" અને "જોગ ક્લોકવાઇઝ બટન" દબાવો. જો તે ખોટી દિશામાં ફરે છે, તો વીજ પુરવઠા સાથે જોડાયેલા કોઈપણ બે જીવંત વાયર વચ્ચે જોડાણનું વિનિમય કરો.

7.4કટીંગ ઓપરેશન

7.4.1 એંગલ લોકીંગ સ્ક્રૂને ઢીલો કરો, સો બ્લેડ બોક્સને હાથ વડે જરૂરી એંગલ (જરૂરી એંગલ મુજબ) પર દબાણ કરો અને એંગલ લોકીંગ સ્ક્રૂને જોડો.

7.4.2 કરવતનો દાંત પાઈપોની ઉપર છે તેની ખાતરી કરવા માટે કરવતના બૉક્સને ઊંચાઈ સુધી (કાપવા માટેના પાઈપના વ્યાસ દ્વારા નિર્ધારિત) સુધી ઊંચો કરો.

7.4.3 કટીંગ ટ્યુબિંગને વર્ક ટેબલ પર મૂકો, કટીંગની સ્થિતિને સમાયોજિત કરો અને ઉપકરણને લોકીંગ કરીને નાયલોન બેલ્ટ વડે પાઇપને ઠીક કરો.

7.4.4 સો બ્લેડ શરૂ કરો, જ્યારે આરી બ્લેડ નિર્દિષ્ટ ગતિ પ્રાપ્ત કરે છે (રનિંગ ઇન્ડિકેટર ચમકશે), ફીડ સ્પીડ એડજસ્ટરને સો બોક્સને ધીમેથી પડવા માટે ચાલુ કરો. પાઈપના વ્યાસ અને જાડાઈના હિસાબે પડવાની ઝડપને નિયંત્રિત કરવી જોઈએ.

7.4.5 જ્યારે કટીંગ પૂર્ણ થવા જઈ રહ્યું હોય, ત્યારે કરવતને અવરોધિત કરવાનું ટાળવા માટે કૃપા કરીને પાઇપને કાપીને પકડી રાખો.

7.4.6 જો કટિંગ દરમિયાન કોઈ અસાધારણતા આવે તો ઈમરજન્સી બટન દબાવો. સમસ્યાઓ ઉકેલ્યા પછી મશીનને ફરીથી ચાલુ કરવા માટે ઇમરજન્સી સ્ટોપને ઘડિયાળની દિશામાં ફેરવો..

7.4.7 જ્યારે સો બ્લેડ નીચલી સીમિત સ્થિતિમાં પહોંચે ત્યારે તે આપમેળે બંધ થઈ જશે

7.4. 8 કટીંગ પૂર્ણ કરતી વખતે કટ પાઇપને દૂર કરો અને ફરીથી કાપો.

7.4. 9 આ પ્રમાણભૂત મશીન 0~67.5° કોણ કાપી શકે છે, જો 45° ની અંદરનો ખૂણો જરૂરી હોય, તો પાઈપો પર કામ કરતા પહેલા 67.5° સીટ દૂર કરવી જોઈએ, જે નીચે પ્રમાણે દર્શાવવામાં આવ્યું છે:

સાવધાન:

1) કન્વર્ટરને સુરક્ષિત રાખવા માટે પાવર બંધ કર્યા પછી 30 મિનિટમાં મશીનને ફરીથી પાવર કરો.

2) સલામતી સુનિશ્ચિત કરવા માટે આખું મશીન માટીનું હોવું જોઈએ

3) વિદ્યુત ઘટકોની તપાસ અને જાળવણી વ્યાવસાયિક વ્યક્તિ દ્વારા થવી જોઈએ

ખામીઓ અને ઉકેલો

પાર્ટ્સને જાળવવા અથવા બદલતી વખતે કૃપા કરીને સલામતી પ્રમાણપત્ર સાથે જોડાયેલા સાધનો, સ્પેરપાર્ટ્સ અથવા અન્ય સાધનોનો ઉપયોગ કરો. સલામતી પ્રમાણપત્ર વિનાના સાધનો અને સ્પેરપાર્ટ્સનો ઉપયોગ કરવાની મનાઈ છે.

કોષ્ટક.1 યાંત્રિક નિષ્ફળતા

| વસ્તુ | વર્ણન | વિશ્લેષણ | ઉકેલો |

| 1 | બેન્ડ જોયું બ્લેડ જામ છે | 1. રોટરી સીટનો કોણ ચુસ્તપણે બંધ નથી. 2. બેન્ડ સો બ્લેડને ચુસ્તપણે ટેન્શન કરવામાં આવતું નથી. 3. આરી બ્લેડ ખૂબ ધીમી ચાલે છે અથવા આરી બ્લેડ ખૂબ ઝડપથી નીચે પડી જાય છે | 1. એંગલ લોકીંગ ડિવાઇસને ફાસ્ટ કરો. 2. બેન્ડ સો બ્લેડને તણાવ આપવા માટે ટેન્શન રોલરને નિયંત્રિત કરો. 3. ફોલિંગ સ્પીડને નીચે કરો અને સો બ્લેડની લાઇન વેલોસીટીને ઉંચી ગોઠવો. |

| 2 | બેન્ડ જોયું બ્લેડ ટીપાં | 1. સો બ્લેડ ધારકોને સારી રીતે ગોઠવવામાં આવ્યા નથી. 2. બેન્ડ સો બ્લેડ તણાવયુક્ત નથી. 3. સો બ્લેડ વ્હીલ ઢીલું છે. 4. ઓવરફ્લો વાલ્વનો મુખ્ય ભાગ અવરોધિત છે | 1. બેન્ડ સો બ્લેડને શ્રેષ્ઠ સ્થિતિમાં ઠીક કરવા માટે સો બ્લેડ ધારકને સમાયોજિત કરો. 2. બેન્ડ સો બ્લેડને ટેન્શન કરવા માટે ટેન્શન રોલરને સમાયોજિત કરો. 3. સો બ્લેડ વ્હીલને ચુસ્તપણે જોડો. 4. ઓવરફ્લો વાલ્વના કોરને સાફ કરો |

કોષ્ટક.2 હાઇડ્રોલિક સિસ્ટમ ખામી

| વસ્તુ | વર્ણન | કારણો | ઉકેલો |

| 1 | ઓઈલ પંપની મોટર કામ કરતી નથી | 1. સંપર્કકર્તા બંધ નથી 2. આંતરિક રેખાઓ ડિસ્કનેક્ટ છે 3. મોટરમાં ખામી છે. | 1. સંપર્કકર્તા તપાસો; 2. કનેક્શન અથવા પ્લગ તપાસો. 3. મોટરનું નિરીક્ષણ અને સમારકામ. |

| 2 | સિસ્ટમમાં દબાણ નથી, અને પંપમાં મોટો અવાજ | 1. ઓઇલ પંપ મોટરની પરિભ્રમણ દિશા સાચી નથી; 2. મોટર અને ઓઇલ પંપનું કપ્લર ડિસ્કનેક્ટ થયું છે 3. તેલ અપૂરતું અથવા ખૂબ ગંદુ છે. | 1. તે ઘડિયાળની વિરુદ્ધ દિશામાં ફેરવવું જોઈએ; 2. કપ્લર તપાસો; 3. તેલ ભરો અથવા બદલો; |

| 3 | મુખ્ય સિલિન્ડરની લિફ્ટિંગ ઝડપ ખૂબ ઝડપી અથવા ખૂબ ધીમી છે | 1. સિસ્ટમનું દબાણ ખૂબ ઊંચું અથવા ઓછું છે; 2. થ્રોટલ વાલ્વ અયોગ્ય રીતે ગોઠવવામાં આવે છે; 3. નિયંત્રિત ગાલ વાલ્વ અયોગ્ય રીતે ગોઠવેલ છે. | 1. સિસ્ટમના દબાણને સમાયોજિત કરો; 2. થ્રોટલ વાલ્વને સમાયોજિત કરો; 3. એક દિશા વાલ્વને સમાયોજિત કરો. |

| 4 | દબાણને ઊંચામાં સમાયોજિત કરી શકાતું નથી અથવા દબાણની વધઘટ ખૂબ મોટી છે | 1. ઓવરફ્લો વાલ્વ કોર અવરોધિત છે 2. તેલ ફિલ્ટર અવરોધિત છે. 3. ઓવરફ્લો વાલ્વ કોર અવરોધિત છે | 1. ઓવરફ્લો વાલ્વને ડિસ્કનેક્ટ કરો અને ધોવા અથવા બદલો 2. તેલ ફિલ્ટર ધોવા. 3. ઓવરફ્લો વાલ્વ કોરને ડિસએસેમ્બલ કરો અને સાફ કરો. |

સર્કિટ અને હાઇડ્રોલિક યુનિટ ડાયાગ્રામ

9.1 સર્કિટ યુનિટ ડાયાગ્રામ (પરિશિષ્ટનો સંદર્ભ)

9.2 હાઇડ્રોલિક યુનિટ ડાયાગ્રામ (પરિશિષ્ટનો સંદર્ભ)