MANOMÈTRE NUMÉRIQUE TPWG315 380

Bref

Outre la propriété de perfectionnement et d'élévation continus du matériau PE, les tuyaux PE sont largement utilisés dans l'approvisionnement en gaz et en eau, l'évacuation des eaux usées, l'industrie chimique, les mines, etc.

Notre usine recherche et développe une machine de fusion bout à bout de tuyaux en plastique de la série TPW qui convient au PE, au PP et au PVDF depuis plus de dix ans.

Aujourd'hui, nos produits comprennent huit types et plus de 20 types qui s'appliquent à la construction de tuyaux en plastique et fabriquent des raccords en atelier comme suit :

| Soudeuse à douille série SHS | Scie à ruban série TPWC |

| Machine de fusion bout à bout manuelle série TPW | Machine à souder d'atelier série TPWG |

| Machine de fusion bout à bout série TPWY | Outils spéciaux de série |

| Machine de fusion bout à bout automatique série QZD | Machine de fusion à selle série SHM |

Ce manuel concerne la machine à souder d'atelier de tuyaux en plastique TPWG315. Afin d'éviter tout type d'accident causé par l'électricité ou la mécanique. Il est suggéré de lire attentivement et de suivre les règles de sécurité suivantes avant d'utiliser la machine.

Description spéciale

Avant d'utiliser la machine, toute personne doit lire attentivement cette description et la conserver soigneusement pour garantir la sécurité de l'équipement et de l'opérateur, ainsi que celle des autres.

2.1 La machine est utilisée pour souder des tuyaux en PE, PP, PVDF et ne peut pas être utilisée pour souder des matériaux sans description, sinon la machine pourrait être endommagée ou un accident pourrait survenir.

2.2 N'utilisez pas la machine dans un endroit présentant un risque potentiel d'explosion

2.3 La machine doit être utilisée par un personnel responsable, qualifié et formé.

2.4 La machine doit être utilisée sur une zone sèche. Les mesures de protection doivent être adoptées lorsqu'il est utilisé sous la pluie ou sur un sol humide.

2.5 La machine nécessitait une alimentation électrique de 380 V ± 10 %, 50 Hz. Si un câble d'extension doit être utilisé, il doit y avoir suffisamment de section en fonction de leur longueur.

Sécurité

3.1 indications de sécurité

Les marquages suivants sont apposés sur la machine :

3.2 Précautions de sécurité

Faites attention lors de l'utilisation et du transport de la machine conformément à toutes les règles de sécurité de cette instruction.

3.2.1 Remarque lors de l'utilisation

l L'opérateur doit être un personnel responsable et formé.

l Inspecter et entretenir complètement la machine chaque année pour la sécurité et le fonctionnement de la machine.

fiabilité.

3.2.2Pouvoir

Le boîtier de distribution électrique doit être équipé d'un interrupteur de fuite à la terre répondant aux normes de sécurité électrique pertinentes. Tous les dispositifs de protection de sécurité sont indiqués par des mots ou des marques facilement compréhensibles.

3.2.3 Coupez l'alimentation avant de retirer le couvercle de sécurité ou le filet.

Connexion de la machine à l'alimentation

Le câble reliant la machine à l’alimentation doit être résistant aux commotions mécaniques et à la corrosion chimique. Si le fil rallongé est utilisé, il doit avoir une section de fil suffisante en fonction de sa longueur.

Mise à la terre: L'ensemble du site doit partager le même fil de terre et le système de connexion à la terre doit être complété et testé par des professionnels.

3.2.3Stockage du matériel électrique

Pour le min. dangers, tout l’équipement doit être utilisé et stocké correctement comme suit :

※Évitez d'utiliser du fil temporaire non conforme à la norme

※ Ne touchez pas les pièces électrophoriques

※ Interdire de tirer le câble pour le déconnecter

※ Interdire le transport de câbles pour les équipements de levage

※ Ne placez pas d'objet lourd ou pointu sur les câbles et contrôlez la température du câble dans la limite de température (70 ℃).

※ Ne travaillez pas dans un environnement humide. Vérifiez si la rainure et les chaussures sont sèches.

※ Ne pas éclabousser la machine

3.2.4 Vérifier périodiquement l'état d'isolation de la machine

※ Vérifiez l'isolation des câbles en particulier les points extrudés

※ N'utilisez pas la machine dans des conditions extrêmes.

※ Vérifiez si l'interrupteur de fuite fonctionne bien au moins une fois par semaine.

※ Vérifier la mise à la terre de la machine par du personnel qualifié

3.2.5 Nettoyer et vérifier soigneusement la machine

※ N'utilisez pas de matériaux (comme des abrasifs et d'autres solvants) qui endommagent facilement l'isolation lors du nettoyage de la machine.

※ Assurez-vous que l'alimentation est débranchée lorsque vous terminez le travail.

※ Assurez-vous qu'il n'y a aucun dommage dans la machine avant de la réutiliser.

Si seulement on suit ce qui précède, la précaution peut bien fonctionner.

3.2.6 Départ

Assurez-vous que l'interrupteur de la machine est fermé avant de la mettre sous tension.

3.2.7 Etanchéité des pièces

Assurez-vous que les tuyaux sont correctement fixés. Assurez-vous qu'il peut bien bouger et évitez qu'il ne glisse vers le bas.

3.2.8 Environnement de travail

Évitez d'utiliser la machine dans un environnement rempli de peinture, de gaz, de fumée et d'huile, car cela pourrait provoquer une infection des yeux et des voies respiratoires.

Ne placez pas la machine dans un endroit sale.

3.2.9 Sécurité du personnel pendant le travail

Retirez les bijoux et les bagues et ne portez pas de vêtements amples. Évitez de porter des lacets de chaussures, de longues moustaches ou des cheveux longs qui pourraient être accrochés à la machine.

3.3 Sécurité de l'équipement

La machine à souder hydraulique d'atelier est utilisée uniquement par un professionnel ou un ouvrier possédant un certificat qualifié. Un profane peut endommager la machine ou d'autres personnes à proximité.

3.3.1 Plaque chauffante

l La température de surface de la plaque chauffante pourrait atteindre 270 ℃. Ne la touchez jamais directement pour éviter de vous brûler

l Avant et après utilisation, nettoyez la surface avec un chiffon doux. Évitez les matériaux abrasifs qui pourraient endommager le revêtement.

l Vérifiez le câble de la plaque chauffante et vérifiez la température de surface.

3.3.2 Outil de rabotage

l Avant de raser les tuyaux, les extrémités des tuyaux doivent être nettoyées, en particulier le sable ou autres débris accumulés autour des extrémités. En faisant cela, la durée de vie du tranchant peut être prolongée et également empêcher que les copeaux ne soient jetés vers des personnes dangereuses.

l Assurez-vous que l'outil de rabotage est bien verrouillé par les deux extrémités du tuyau.

3.3.3 Ordinateur central :

l Assurez-vous que les tuyaux ou les raccords sont correctement fixés pour obtenir le bon alignement.

l Lors de l'assemblage de tuyaux, l'opérateur doit garder un certain espace par rapport à la machine pour la sécurité du personnel.

l Avant le transport, assurez-vous que toutes les pinces sont bien fixées et ne peuvent pas tomber pendant le transport.

Plage Applicable et paramètres techniques

| Taper | TPWG315 | |

| Matériaux pour le soudage | PE, PP, PVDF | |

| Dehors Diamètre gammes | coude (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315mm |

| té (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| croix (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Étoile 45°& 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315mm | |

| Température ambiante | -5 ~ 45 ℃ | |

| Huile hydraulique | 40~50(viscosité cinématique)mm2/s, 40℃) | |

| Alimentation | ~380 V±10 % | |

| Fréquence | 50 Hz | |

| Courant total | 13 Un | |

| Puissance totale | 7,4 kW | |

| Inclus, plaque chauffante | 5,15 kW | |

| Moteur d'outil de rabotage | 1,5 kW | |

| Moteur du groupe hydraulique | 0,75 kW | |

| Résistance isolante | >1 MΩ | |

| Max. pression hydraulique | 6 MPa | |

| Section totale des cylindres | 12,56 cm2 | |

| Max. température de la plaque chauffante | 270 ℃ | |

| Différence de température de surface de la plaque chauffante | ± 7 ℃ | |

| Son indésirable | <70dB | |

| Volume du réservoir d'huile | 55L | |

| Poids total (kg) | 995 | |

Descriptions

La machine à souder d'atelier peut produire le coude, le té, la croix par tuyau PE en atelier. Les colliers standard sont conformes aux tailles de tuyaux standard selon la norme ISO161/1.

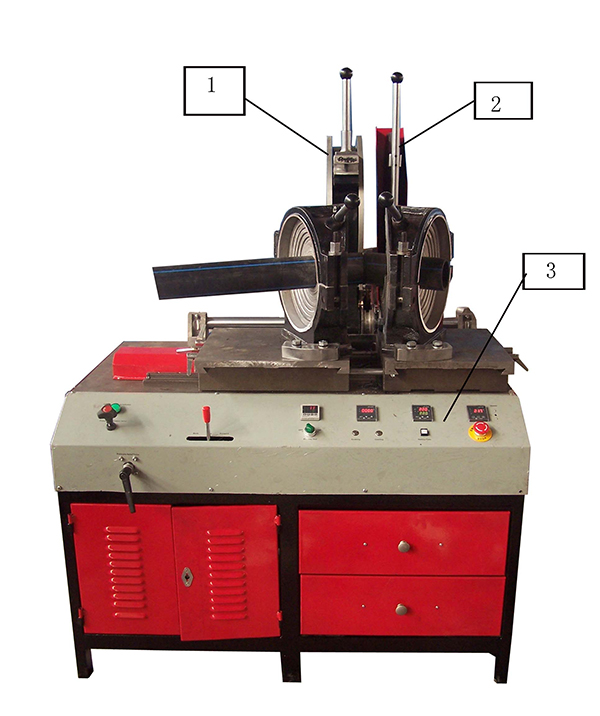

5.1 Appareil principal

| 1. Outil de planification | 2. Plaque chauffante | 3. Panneau de commande |

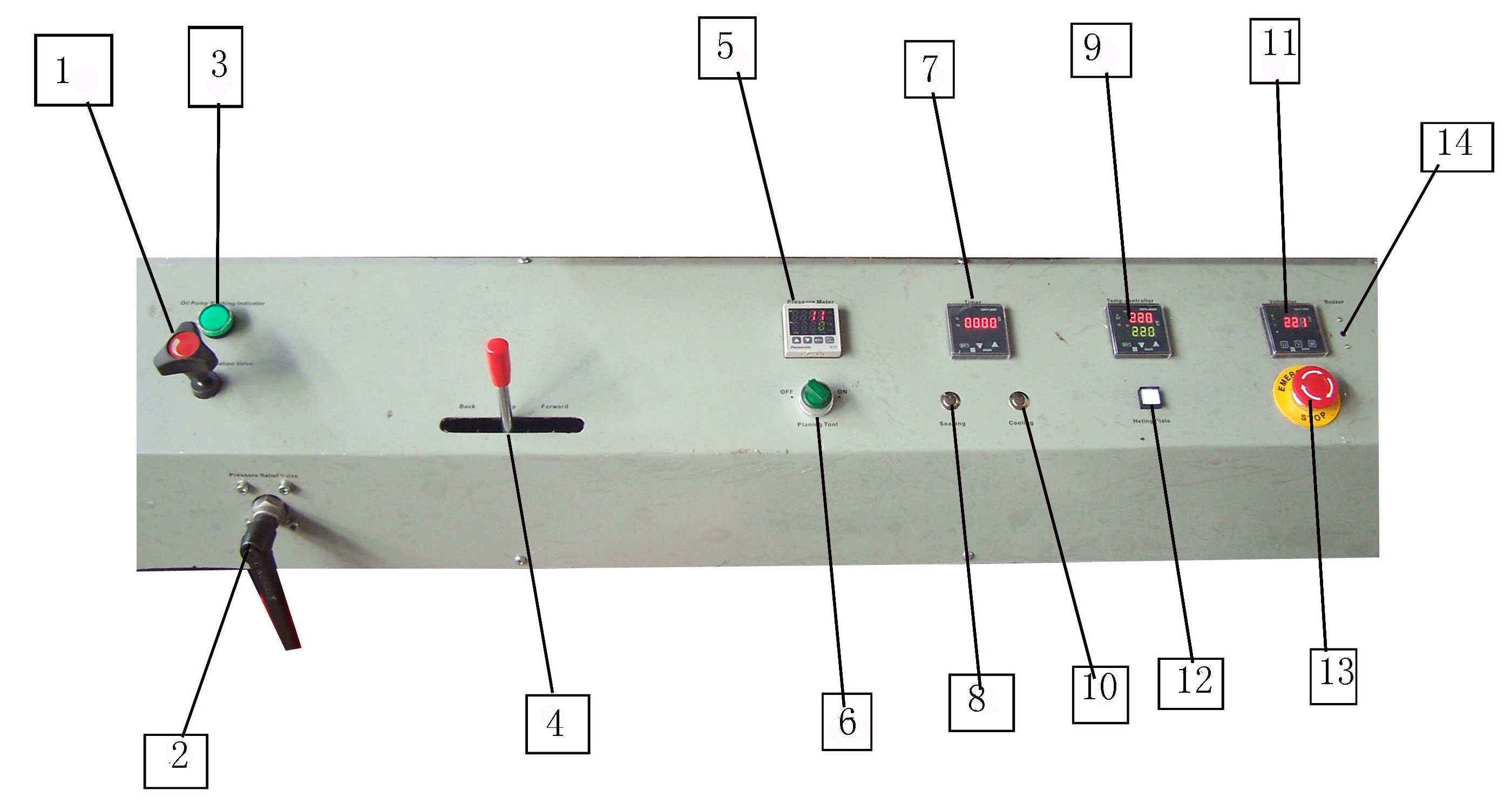

5.2 Panneau de commande

| 1. Vanne de régulation de pression | 2. Soupape de surpression | 3. Indicateur de fonctionnement de la pompe à huile | 4. Soupape de direction |

| 5. Manomètre numérique | 6. Bouton de rabotage | 7. Minuterie | 8. Bouton Temps de trempage |

| 9. Compteur de contrôle de température | 10. Bouton Temps de refroidissement | 11. Voltmètre | 12. Interrupteur de chauffage |

| 13. Arrêt d'urgence | 14. Sonnette |

Installation

6.1 Levage et installation

Lors du levage et de l'installation, la machine doit être maintenue horizontale et ne jamais être inclinée ou inversée pour éviter des dommages indésirables.

6.1.1 Si un chariot élévateur est utilisé, il doit être inséré soigneusement par le bas de la machine pour éviter d'endommager le tuyau d'huile et le circuit.

6.1.2 Lors du transport de la machine vers la position d'installation, le châssis principal doit être maintenu stable et horizontal.

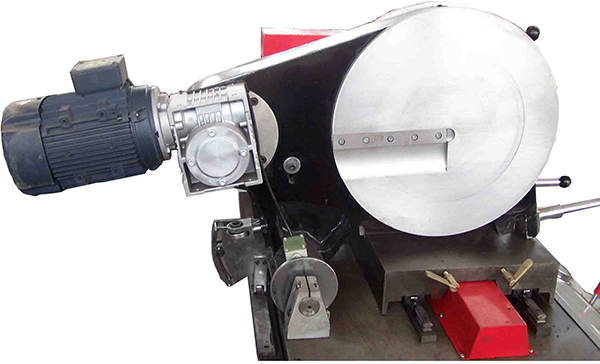

6.1.3 Installez le moteur sur le boîtier de réduction de l'outil de rabotage et fixez-le par des vis, illustré à la Fig .3.

6.2 Connexion

Assurez-vous que l'espace est suffisant pour placer la machine et maintenir l'ensemble de la machine horizontale et assurer la connexion correcte de toutes les prises, câbles et tuyaux lors de l'installation de la machine.

6.2.1 Connectez la machine principale au boîtier électrique.

Fig. 4 Connectez la plaque chauffante au boîtier électrique

Fig. 5 Connectez l'outil de planification au boîtier électrique

6.2.2 Connexion du câble de la machine à l'alimentation, qui est triphasée - cinq fils 380V 50HZ.

Pour des raisons de sécurité, la machine doit être mise à la terre à partir du point de terre de la machine.

6.2.3 Remplissez l'huile hydraulique filtrée. La hauteur de l'huile doit être supérieure aux 2/3 de la hauteur de la jauge de contenu.

Avertissement: La mise à la terre doit être réalisée par des professionnels.

Mode d'emploi

Suivez toutes les règles de sécurité sur la machine. Les personnes non formées ne sont pas autorisées à utiliser la machine.

7.1 Puissance

Fermez l'interrupteur de fuite à la terre

7.2 Démarrage de la pompe à huile

Démarrez la pompe à huile pour surveiller le sens de rotation. Si le manomètre a des lectures, la rotation est correcte, sinon, échangez deux fils sous tension.

7.3 Vérifiez et ajustez la pression de traînée et la vitesse de déplacement de la plaque de traînée. La pression de service du système est de 6 MPa. La pression de raccordement peut être ajustée par la vanne de régulation de pression située sur le panneau de commande. La pression de rabotage doit être augmentée progressivement et maintenue lorsque des copeaux continus apparaissent (pas trop gros). La vitesse d'alimentation de la plaque de traînée peut être ajustée via le clapet anti-retour (à l'intérieur de la base).

7.4 Installation des pinces

Installer les sièges de serrage gauche et droit (colliers pour tés ou coudes) selon les raccords à fabriquer.

1) Fixez-les d'abord par la goupille de verrouillage fixée à la machine ;

2) Ajustez l'angle avec la poignée de localisation spéciale ;

3) Serrez la vis de verrouillage avec une clé.

Si les colliers coudés doivent être utilisés, appuyez fermement dessus avec la plaque de verrouillage après avoir ajusté l'angle.

7.5 Régler la température spécifiée sur le contrôleur de température en fonction du processus de soudage des tuyaux. (Voir la section 7.10)

7.6 Avant de lever ou d'abaisser l'outil de rabotage, ouvrez le dispositif de verrouillage sur la poignée.

7.7 Positionnement des tuyaux dans la machine

7.7.1 Séparer les pinces de la machine en agissant sur le levier du distributeur

7.7.2 Positionner les tuyaux dans les colliers et les fixer ; l'espace entre deux extrémités de tuyau doit être suffisant pour l'outil de rabotage.

7.7.3 Verrouillez la soupape de surpression, tout en fermant les deux extrémités, tournez la soupape de régulation de pression jusqu'à ce que le manomètre indique la pression de fusion, qui est déterminée par les matériaux du tuyau.

7.8 Rabotage

7.8.1 Séparez les colliers en agissant sur la soupape de direction et ouvrez complètement la soupape de surpression.

7.8.2 Placer l'outil de rabotage entre les deux extrémités des tuyaux et allumer, approcher les extrémités des tuyaux vers l'outil de rabotage en agissant sur la vanne de direction "vers l'avant", et régler la vanne de régulation de pression pour maintenir une pression appropriée jusqu'à ce que des copeaux continus apparaissent des deux. côtés.Remarque : 1) L’épaisseur des copeaux doit être comprise entre 0,2 et 0,5 mm et peut être modifiée en ajustant la hauteur de l’outil de rabotage.

2) La pression de rabotage ne doit pas dépasser 2,0 MPa pour éviter d'endommager l'outil de rabotage.

7.8.3 Après le rabotage, séparez les pinces et retirez l'outil de rabotage.

7.8.4 Fermez les deux extrémités pour les aligner. Si le désalignement dépasse 10 % de l’épaisseur du tuyau, améliorez-le en desserrant ou en resserrant les colliers supérieurs. Si l'écart entre les extrémités dépasse 10 % de l'épaisseur de la paroi du tuyau, rabotez à nouveau le tuyau jusqu'à obtenir les exigences.

7.9 Soudage

7.9.1 Régler le temps de trempage et le temps de refroidissement en fonction du processus de soudage.

7.9.2 Après avoir retiré l'outil de rabotage, placez la plaque chauffante, verrouillez progressivement la soupape de surpression tout en poussant la soupape de direction vers l'avant, ce qui augmente la pression de chauffage jusqu'à la pression de fusion spécifiée (P).1). Les extrémités du tuyau collent à la plaque chauffante et la fusion commence.

7.9.3 Lorsqu'une petite perle s'accumule, repoussez la valve de direction au milieu pour maintenir la pression. Tournez le clapet anti-retour à battant pour abaisser la pression jusqu'à la pression de trempage (P2) puis verrouillez-le rapidement. Appuyez ensuite sur le bouton du temps de trempage pour régler le temps.

7.9.4 Après le trempage (l'alarme sonore retentit), ouvrir les pinces en agissant sur le clapet de direction et retirer rapidement la plaque chauffante.

7.9.5 Joignez rapidement les deux extrémités fondues et maintenez la valve de direction sur « avant » pendant un court instant, puis repoussez-la en position médiane pour maintenir la pression. À ce moment-là, le manomètre indique la pression de fusion réglée (sinon, ajustez-la en agissant sur la vanne de régulation de pression).

7.9.6 Appuyez sur le bouton de temps de refroidissement lorsque le refroidissement commence. Une fois le temps de refroidissement écoulé, le signal sonore retentit. Relancer la pression du système en agissant sur la soupape de surpression, ouvrir les colliers et retirer les joints.

7.9.7 Vérifier le joint selon les normes du procédé de soudage.

7.10 Régulateur de température et minuterie

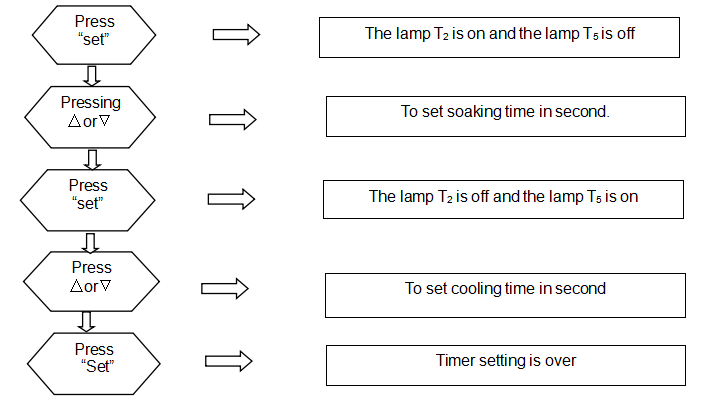

7.10.1 Réglage de la minuterie

7.10 Régulateur de température et minuterie

7.10.1 Réglage de la minuterie

7.10.2 Utilisation de la minuterie

7.10.3 Réglage du régulateur de température

1) Appuyez sur « SET » pendant plus de 3 secondes jusqu'à ce que « sd » s'affiche dans la fenêtre supérieure.

2) Appuyez sur « ∧ » ou « ∨ » pour modifier la valeur à la température spécifiée (appuyez sur « ∧ » ou « ∨ » en continu, la valeur sera automatiquement plus ou moins)

3) Après le réglage, appuyez sur « SET » pour revenir à l'interface de surveillance et de contrôle.

Norme de soudage de référence (DVS2207-1-1995)

8.1En raison des différentes normes de soudage et des matériaux PE, le temps et la pression de la phase du processus de fusion sont différents. Il suggère que les paramètres de soudage réels soient prouvés par les fabricants de tuyaux et de raccords.

8.2 La température de soudage donnée des tuyaux en PE、PP et PVDF selon la norme DVS varie de 180 ℃ à 270 ℃. La température d'application de la plaque chauffante est comprise entre 180 ~ 230 ℃ et sa température maximale. la température de surface peut atteindre 270 ℃.

8.3 Norme de référenceDVS2207-1-1995

| Épaisseur de paroi (mm) | Hauteur des perles (mm) | Pression d'accumulation des billes (MPa) | Temps de trempage t2(Seconde) | Pression de trempage (MPa) | Temps de changement t3(seconde) | Temps de montée en pression t4(seconde) | Pression de soudage (MPa) | Temps de refroidissement t5(minutes) |

| 0~4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15 ± 0,01 | 6 |

| 4,5~7 | 1.0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15 ± 0,01 | 6~10 |

| 7 ~ 12 | 1,5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15 ± 0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8 ~ 11 | 0,15 ± 0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15 ± 0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15 ± 0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15 ± 0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15 ± 0,01 | 60~80 |

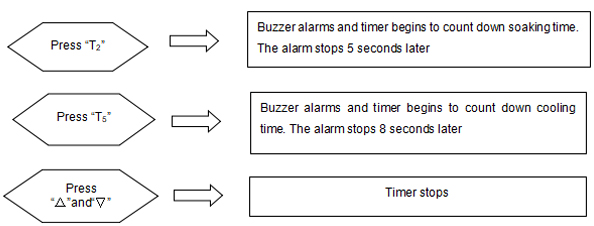

Remarque : La pression d'accumulation des cordons et la pression de soudage sous la forme correspondent à la pression d'interface recommandée, la pression manométrique doit être calculée avec la formule suivante.

La procédure de fabrication du montage

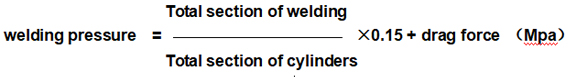

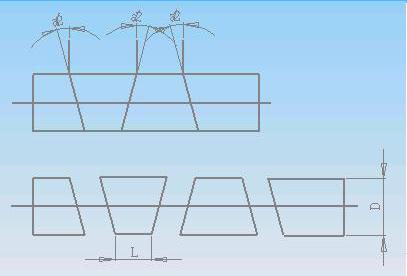

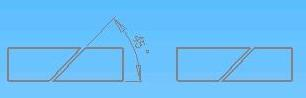

9.1 Fabrication de coudes

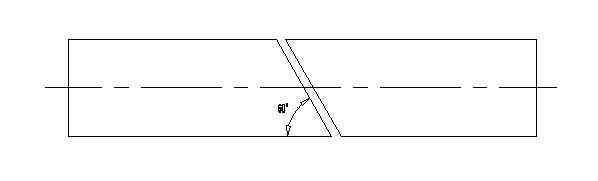

9.1.1 En fonction de l'angle du coude et de la quantité de pièces à souder, l'angle de soudage entre chaque pièce peut être décidé.

Explication : α - angle de soudage

β - angle du coude

n - quantité de segments

Par exemple : le coude à 90° est divisé en cinq segments à souder, l'angle de soudage α=β/(n-1)=90°/(5-1)=22,5°

9.1.2 La dimension minimale de chaque pièce à souder dans les quantités de pièces à souder est coupée par la scie à ruban en fonction de l'angle.

Explication:

D - diamètre extérieur du tuyau

L - Longueur minimale de chaque pièce

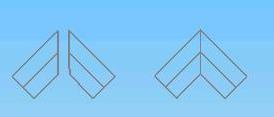

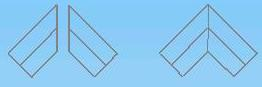

9.2 La procédure de production des tees

9.2.1 Les matériaux sont comme le schéma suivant :

9.2.2 Soudage comme structure de diagramme :

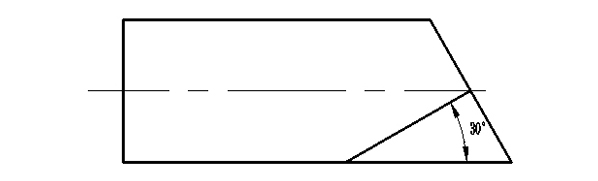

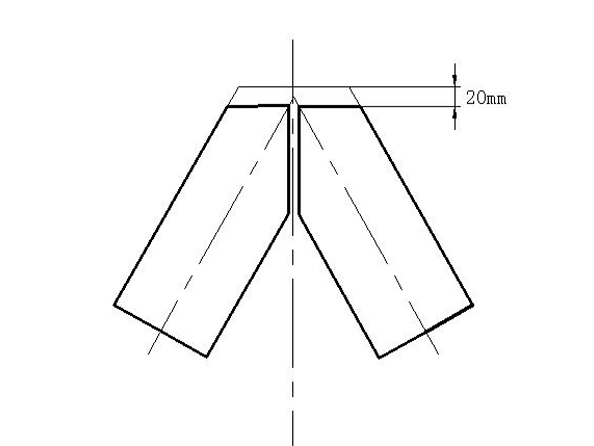

9.2.3 Un angle est coupé comme le schéma

Remarque : La dimension « a » ne doit pas être inférieure à 20㎜, ce qui correspond à une marge de planification et à une perle fusible compensatoire.

9.2.4 Soudage comme structure du schéma, les tés ont été produits.

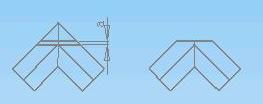

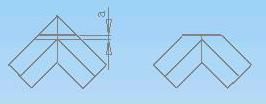

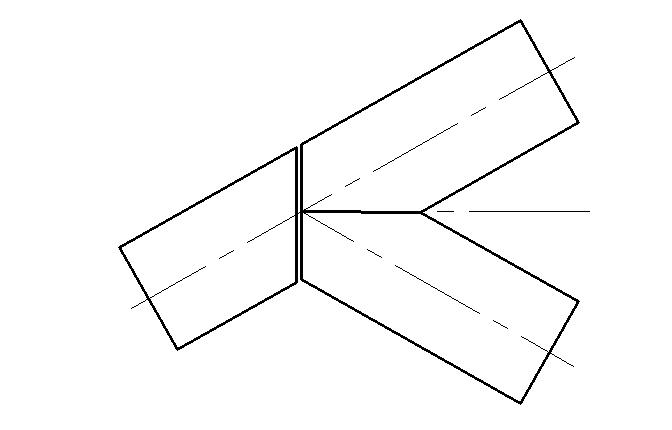

9.3 Procédure pour les tubes transversaux de même diamètre réalisés

9.3.1 Les matériaux sont découpés selon le schéma suivant

9.3.2 Les deux coupleurs sont soudés selon la structure du schéma :

9.3.3 Un angle est coupé comme le schéma :

Remarque : La dimension « a » ne doit pas être inférieure à 20㎜, ce qui correspond à la marge de planification et à la perle fusible compensatoire.

9.3.4 Soudé comme la structure du diagramme.

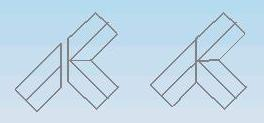

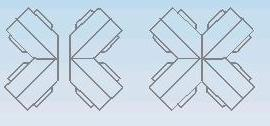

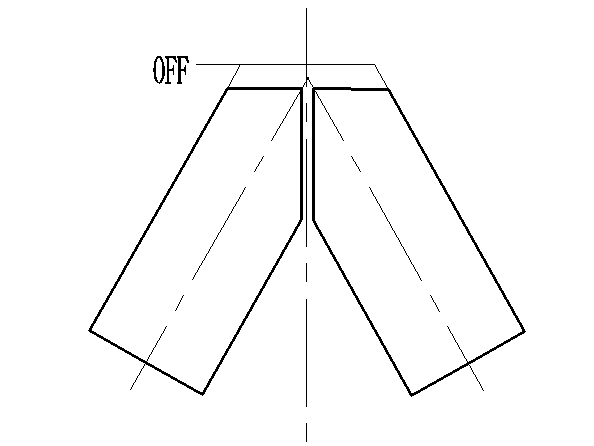

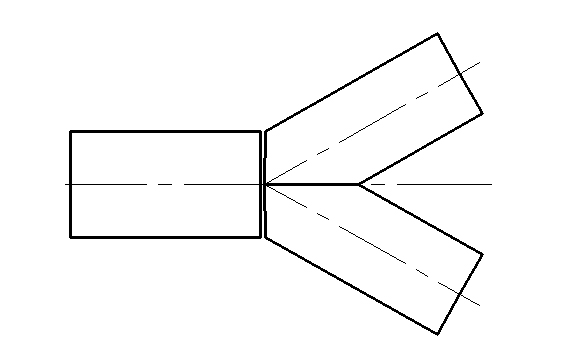

9.4 La procédure de fabrication des raccords en forme de « Y » (45° ou 60°)

9.4.1 couper comme le dessin suivant (prendre comme exemple les raccords en forme de « Y » à 60°)

9.4.2 Procéder aux premières soudures selon les dessins suivants :

9.4.3 Ajuster les pinces et procéder à la deuxième soudure.

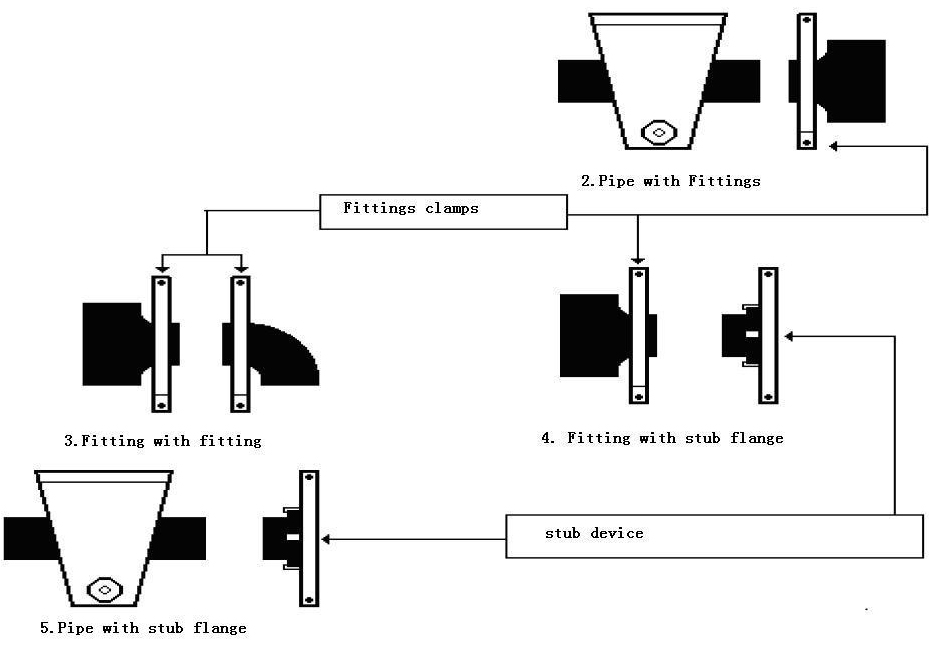

9.5 Soudage d'autres raccords

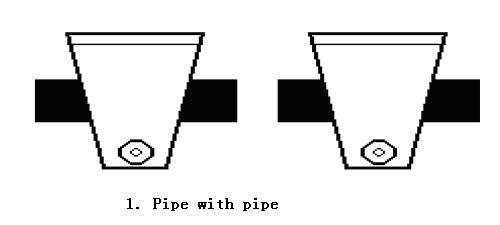

9.5.1. Tuyau avec tuyau

9.5.2. Tuyau avec raccord

9.5.3 Montage avec raccord

9.5.4 Raccord avec bride tronquée

9.5.5 Tuyau avec bride tronquée

Analyse des dysfonctionnements et solutions

10.1 Analyser les problèmes fréquents de qualité des joints :

10.2 Entretien

u Plaque chauffante revêtue de PTFE

Veuillez faire attention lors de la manipulation du miroir chauffant afin d'éviter d'endommager le revêtement PTFE.

Gardez toujours propres les surfaces recouvertes de PTFE, le nettoyage doit être effectué avec la surface encore chaude en utilisant un chiffon doux ou du papier, en évitant les matériaux abrasifs qui pourraient endommager les surfaces recouvertes de PTFE.

À intervalles réguliers, nous vous proposons :

- Nettoyer les surfaces en utilisant un détergent à évaporation rapide (alcool)

- Vérifier le serrage des vis et l'état du câble et de la fiche

u Outil de rabotage

Il est fortement suggéré de toujours nettoyer les lames et de laver les poulies en utilisant un détergent.

Effectuer à intervalles réguliers une opération de nettoyage complet avec une lubrification interne également

u Groupe hydraulique

Le groupe hydraulique ne nécessite pas d'entretien particulier néanmoins les instructions suivantes doivent être respectées :

un. Vérifiez périodiquement l'huile horizontale et, au cas où, ajoutez avec le type d'huile :

L'horizontale ne doit pas être inférieure à 5 cm de l'horizontale maximale du réservoir.

Un contrôle tous les 15 jours ouvrés est fortement suggéré.

b. Remplacez totalement l'huile tous les 6 mois ou après 630 heures de travail.

c. Maintenir propre le groupe hydraulique en accordant une attention particulière au réservoir et aux raccords rapides.

10.3 Analyses et solutions des dysfonctionnements fréquents

Pendant l'utilisation, l'unité hydraulique et les unités électriques peuvent présenter des problèmes. Les dysfonctionnements fréquents sont répertoriés comme suit :

Veuillez utiliser les outils attachés, les pièces de rechange ou d'autres outils avec un certificat de sécurité lors de l'entretien ou du remplacement des pièces. Il est interdit d'utiliser des outils et des pièces de rechange sans certificat de sécurité.

| Dysfonctionnements de l'unité hydraulique | |||||

| No | mauvais fonctionnement | analyses | solutions | ||

| 1 | Le moteur ne fonctionne pas |

est desserré

| |||

| 2 | Le moteur tourne trop lentement avec un bruit anormal |

| que 3 MPa

| ||

| 3 | Le cylindre fonctionne anormalement |

bien verrouillé

| sortir de l'air. | ||

| 4 | Le cylindre mobile de la plaque de traction ne fonctionne pas |

la vanne est bloquée |

soupape de trop-plein (1,5 MPa convient).

| ||

| 5 | Fuite du cylindre | 1. La bague d'huile est défectueuse2. Le cylindre ou le piston est gravement endommagé | 1. Remplacez la bague d'huile2. Remplacer le cylindre | ||

| 6 | La pression ne peut pas être augmentée ou la fluctuation est trop importante | 1. Le noyau de la soupape de trop-plein est bloqué.2. La pompe fuit.3. Le jeu du joint de la pompe est desserré ou la rainure de clavette est dérapé. | 1. Nettoyez ou remplacez le noyau de la soupape de trop-plein2. Remplacez la pompe à huile3. Remplacer le jeu du joint | ||

| 7 | La pression de coupe ne peut pas être ajustée | 1. Le circuit est défectueux2. La bobine électromagnétique est défectueuse3. La soupape de trop-plein est bloquée4. La soupape de trop-plein de coupe est anormale | 1. Vérifiez le circuit (la diode rouge dans la bobine électromagnétique brille)2. Remplacez la bobine électromagnétique3. Nettoyez le noyau de la soupape de trop-plein4. Vérifier la soupape de trop-plein de coupe | ||

| Dysfonctionnements des unités électriques | |||||

| 8 | Toute la machine ne fonctionne pas |

| 1. Vérifiez le câble d'alimentation2. Vérifiez la puissance de fonctionnement3. Ouvrir l'interrupteur de fuite à la terre | ||

| 9 | L'interrupteur de défaut à la terre se déclenche |

| 1. Vérifiez les câbles d'alimentation2. Vérifiez les éléments électriques.3. Vérifiez le dispositif de sécurité électrique supérieur | ||

| 10 | Augmentation anormale de la température |

4. 4. Si les lectures du contrôleur de température sont supérieures à 300 ℃, ce qui suggère que le capteur peut être endommagé ou que la connexion est desserrée. Si le contrôleur de température indique LL, ce qui suggère que le capteur a un court-circuit. Si le contrôleur de température indique HH, ce qui suggère que le circuit du capteur est ouvert. 5. Corrigez la température à l'aide du bouton situé sur le contrôleur de température.

| contacteurs

contrôleur

régler la température

contacteurs si nécessaire | ||

| 11 | Perte de contrôle lors du chauffage | Le voyant rouge brille, mais la température continue d'augmenter, c'est parce que le connecteur est défectueux ou que les joints 7 et 8 ne peuvent pas s'ouvrir lorsqu'ils atteignent la température requise. | Remplacer le contrôleur de température | ||

| 12 | L'outil de rabotage ne tourne pas | Le fin de course est inefficace ou les pièces mécaniques de l'outil de rabotage sont clipsées. | Remplacer la limite de l'outil de planification interrupteur ou petit pignon | ||

Schéma du circuit et de l'unité hydraulique

11.1 Schéma unitaire du circuit (vu en annexe)

11.2 Schéma du groupe hydraulique (vu en annexe)

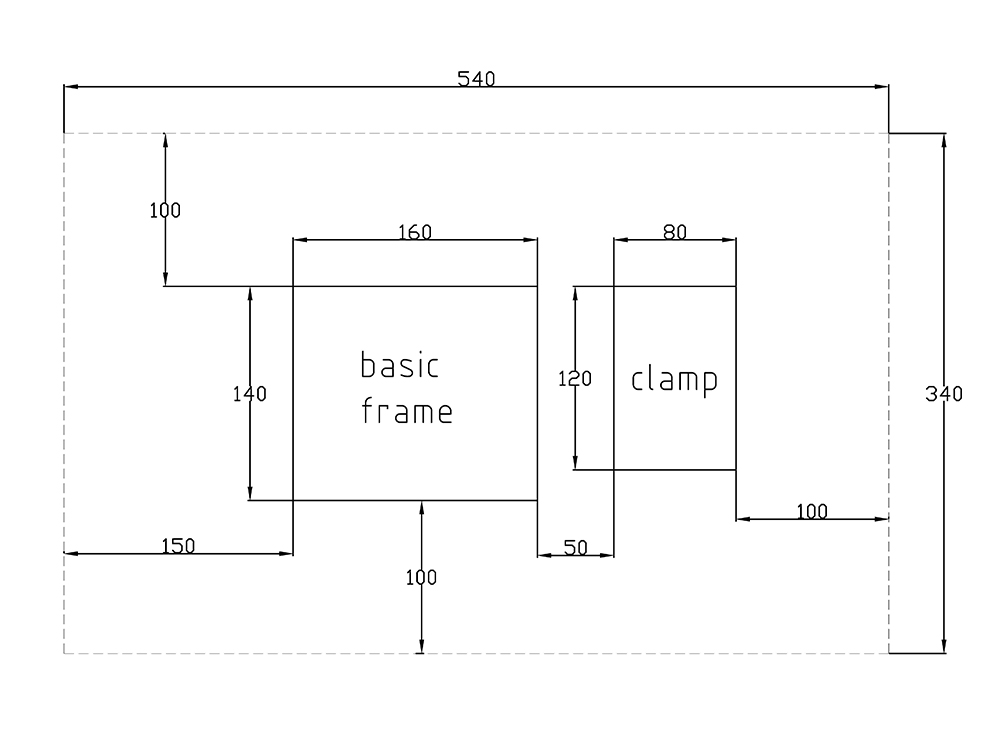

Tableau d'occupation de l'espace