گیج فشار دیجیتال TPWG315 380

مختصر

لوله پلی اتیلن همراه با خاصیت تکمیل و بالا بردن مداوم مواد پلی اتیلن، به طور گسترده در تامین گاز و آب، دفع فاضلاب، صنایع شیمیایی، معدن و غیره استفاده می شود.

کارخانه ما بیش از ده سال در حال تحقیق و توسعه دستگاه همجوشی لب به لب لوله پلاستیکی سری TPW است که برای PE، PP و PVDF مناسب است.

امروزه محصولات ما شامل هشت نوع و بیش از 20 نوع می باشد که برای ساخت لوله های پلاستیکی و ساخت اتصالات در کارگاه به شرح زیر است:

| جوشکار سوکت سری SHS | اره نواری سری TPWC |

| دستگاه فیوژن دستی لب به لب سری TPW | دستگاه جوش کارگاهی سری TPWG |

| دستگاه فیوژن لب به لب سری TPWY | سری ابزارهای ویژه |

| دستگاه فیوژن خودکار سری QZD | دستگاه فیوژن زین سری SHM |

این راهنما برای دستگاه جوش کارگاه لوله پلاستیکی TPWG315 است. به منظور جلوگیری از هر نوع حادثه ناشی از الکتریکی یا مکانیکی. توصیه می شود قبل از کار با دستگاه، قوانین ایمنی زیر را با دقت مطالعه کرده و رعایت کنید.

توضیحات ویژه

قبل از کار با دستگاه، هر کسی باید این توضیحات را به دقت مطالعه کند و آن را به خوبی حفظ کند تا از ایمنی تجهیزات و اپراتور و همچنین ایمنی دیگران اطمینان حاصل شود.

2.1 دستگاه برای جوش دادن لوله های ساخته شده از PE، PP، PVDF استفاده می شود و نمی توان بدون شرح برای جوشکاری مواد از آن استفاده کرد، در غیر این صورت ممکن است دستگاه آسیب ببیند یا ممکن است حادثه ای ایجاد شود.

2.2 از دستگاه در مکانی با خطر انفجار استفاده نکنید

2.3 دستگاه باید توسط پرسنل مسئول، واجد شرایط و آموزش دیده کار کند.

2.4 ماشین باید در یک منطقه خشک کار کند. اقدامات حفاظتی باید در هنگام استفاده از آن در باران یا در زمین مرطوب اتخاذ شود.

2.5 دستگاه به 380 ولت ± 10 درصد، منبع تغذیه 50 هرتز نیاز دارد. اگر باید از کابل اکستنشن استفاده شود، باید بخش کافی با توجه به طول آنها وجود داشته باشد.

ایمنی

3.1 علائم ایمنی

علائم زیر روی دستگاه ثابت می شود:

3.2 اقدامات احتیاطی برای ایمنی

هنگام کار و حمل و نقل دستگاه با توجه به کلیه قوانین ایمنی مندرج در این دستورالعمل مراقب باشید.

3.2.1 هنگام استفاده توجه کنید

اپراتور باید پرسنل مسئول و آموزش دیده باشد.

l ماشین را به طور کامل از نظر ایمنی و ماشین در سال بازرسی و نگهداری کنید

قابلیت اطمینان

3.2.2قدرت

جعبه توزیع برق باید دارای قطع کننده خطای زمین با استاندارد ایمنی برق مربوطه باشد. تمام وسایل حفاظت ایمنی با کلمات یا علائم به راحتی قابل درک نشان داده می شوند.

3.2.3 قبل از برداشتن پوشش ایمنی یا توری برق را خاموش کنید.

اتصال دستگاه به برق

دستگاه اتصال کابل به برق باید دارای ضربه مکانیکی و ضد خوردگی شیمیایی باشد. در صورت استفاده از سیم کشیده شده، باید دارای قسمت سربی کافی با توجه به طول آن باشد.

ارتینگ: کل سایت باید سیم زمین یکسان داشته باشد و سیستم اتصال به زمین توسط افراد حرفه ای تکمیل و تست شود.

3.2.3ذخیره سازی تجهیزات الکتریکی

برای دقیقه خطرات، تمام تجهیزات باید به شکل زیر به درستی استفاده و ذخیره شوند:

※از استفاده از سیم موقتی که با استاندارد مطابقت ندارد خودداری کنید

※ قطعات الکتروفور را لمس نکنید

※ از بیرون کشیدن کابل برای قطع اتصال خودداری کنید

※ حمل کابل برای تجهیزات بالابر را ممنوع کنید

※ جسم سنگین یا تیز را روی کابل ها قرار ندهید و دمای کابل را در دمای محدود (70 درجه سانتیگراد) کنترل کنید.

※ در محیط مرطوب کار نکنید. بررسی کنید که آیا شیار و کفش خشک است یا خیر.

※ دستگاه را نپاشید

3.2.4 وضعیت عایق دستگاه را به صورت دوره ای بررسی کنید

※ عایق کابل ها به ویژه نقاط اکسترود شده را بررسی کنید

※ دستگاه را در شرایط شدید کار نکنید.

※ بررسی کنید که آیا سوئیچ نشتی حداقل در هفته به خوبی کار می کند.

※ ارتینگ دستگاه را توسط افراد متخصص بررسی کنید

3.2.5 دستگاه را به دقت تمیز و بررسی کنید

※ هنگام تمیز کردن دستگاه از موادی (مانند مواد ساینده و سایر حلال ها) استفاده نکنید که به راحتی به عایق آسیب می زند.

※ هنگام اتمام کار مطمئن شوید که برق قطع شده است.

※ قبل از استفاده مجدد مطمئن شوید که هیچ آسیبی در دستگاه وجود ندارد.

اگر فقط موارد فوق را رعایت کنید، اقدامات احتیاطی می تواند به خوبی کار کند.

3.2.6 شروع کردن

قبل از روشن کردن دستگاه از بسته بودن سوئیچ دستگاه اطمینان حاصل کنید.

3.2.7 سفتی قطعات

مطمئن شوید که لوله ها به درستی ثابت شده اند. اطمینان حاصل کنید که می تواند به خوبی حرکت کند و از سر خوردن آن به پایین جلوگیری کنید.

3.2.8 محیط کار

از استفاده از دستگاه در محیط های پر از رنگ، گاز، دود و روغن جدا خودداری کنید زیرا باعث عفونت چشم و مجاری تنفسی می شود.

دستگاه را در مکان کثیف قرار ندهید.

3.2.9 ایمنی پرسنل در حین کار

جواهرات و انگشترها را بردارید و لباس های گشاد نپوشید از پوشیدن بند کفش، سبیل بلند یا موهای بلند که ممکن است به دستگاه قلاب شده باشد بپوشید.

3.3 ایمنی تجهیزات

دستگاه جوش کارگاهی هیدرولیک فقط توسط متخصص یا کارگر با مدرک آموزش دیده کار می کند. یک فرد غیرمجاز ممکن است به دستگاه یا سایر اطرافیان آسیب برساند.

3.3.1 صفحه گرمایش

l دمای سطح صفحه گرمایش می تواند به 270 درجه سانتیگراد برسد. هرگز مستقیماً آن را لمس نکنید تا سوخته نشوید

l قبل و بعد از استفاده، سطح را با یک پارچه نرم تمیز کنید. از مواد ساینده ای که ممکن است به پوشش آسیب برساند خودداری کنید.

l کابل صفحه گرمایش را بررسی کنید و دمای سطح را بررسی کنید.

3.3.2 ابزار برنامه ریزی

l قبل از تراشیدن لولهها، انتهای لولهها را باید تمیز کرد، بهویژه شن و ماسهها یا دیگر ریزشها را که در اطراف انتها آویزان شده است تمیز کنید. با انجام این کار می توان طول عمر لبه را افزایش داد و همچنین از پرتاب شدن تراشه ها به افراد خطرناک جلوگیری کرد.

l مطمئن شوید که ابزار نقشه کشی توسط دو سر لوله محکم قفل شده است

3.3.3 Mainframe:

l مطمئن شوید که لوله ها یا اتصالات به درستی ثابت شده اند تا تراز مناسبی داشته باشند.

l هنگام اتصال لوله ها، اپراتور باید فضای خاصی را برای ایمنی پرسنل در اختیار دستگاه قرار دهد.

l قبل از حمل و نقل، مطمئن شوید که تمام گیره ها به خوبی ثابت شده اند و در حین حمل و نقل نمی توانند سقوط کنند.

محدوده قابل اجرا و پارامترهای فنی

| تایپ کنید | TPWG315 | |

| مواد برای جوشکاری | PE، PP، PVDF | |

| بیرون قطر محدوده ها | آرنج (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 میلی متر |

| سه راهی (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 میلی متر | |

| متقاطع (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 میلی متر | |

| وای 45 درجه و 60 درجه (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 میلی متر | |

| دمای محیط | - 5 تا 45 ℃ | |

| روغن هیدرولیک | 40 تا 50 (ویسکوزیته سینماتیک) میلی متر2/s، 40℃) | |

| منبع تغذیه | ~380 V±10٪ | |

| فرکانس | 50 هرتز | |

| جریان کل | 13 الف | |

| توان کل | 7.4 کیلو وات | |

| شامل، صفحه گرمایش | 5.15 کیلو وات | |

| موتور ابزار نقشه کشی | 1.5 کیلو وات | |

| موتور یونیت هیدرولیک | 0.75 کیلو وات | |

| مقاومت عایق | > 1MΩ | |

| حداکثر فشار هیدرولیک | 6 مگاپاسکال | |

| کل بخش سیلندرها | 12.56 سانتی متر2 | |

| حداکثر دمای صفحه گرمایش | 270 ℃ | |

| تفاوت دمای سطح صفحه گرمایش | ± 7 درجه سانتیگراد | |

| صدای ناخواسته | 70 دسی بل | |

| حجم مخزن روغن | 55 لیتر | |

| وزن کل (کیلوگرم) | 995 | |

توضیحات

دستگاه جوش کارگاهی می تواند زانویی، سه راهی، متقاطع توسط لوله پلی اتیلن را در کارگاه تولید کند. گیره های استاندارد مطابق با اندازه لوله های استاندارد مطابق با ISO161/1 است.

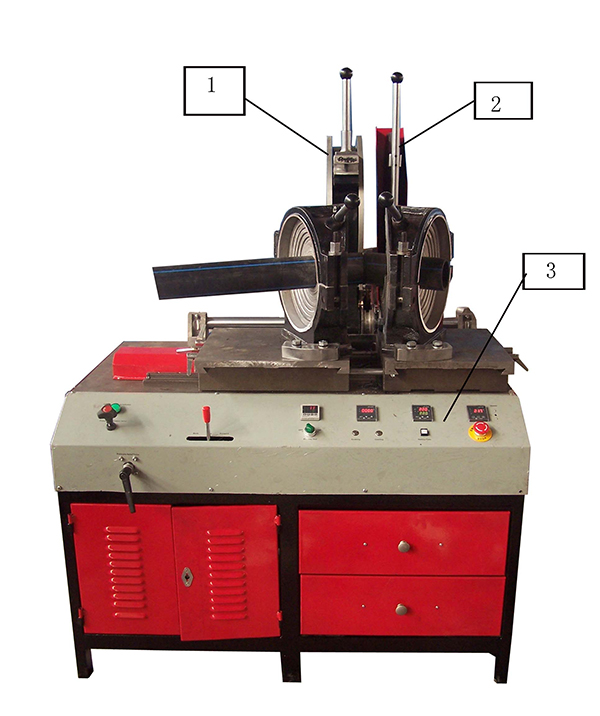

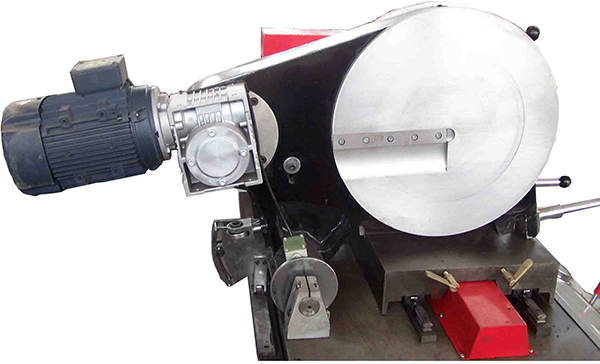

5.1 ماشین اصلی

| 1. ابزار برنامه ریزی | 2. صفحه گرمایش | 3. پنل عملیات |

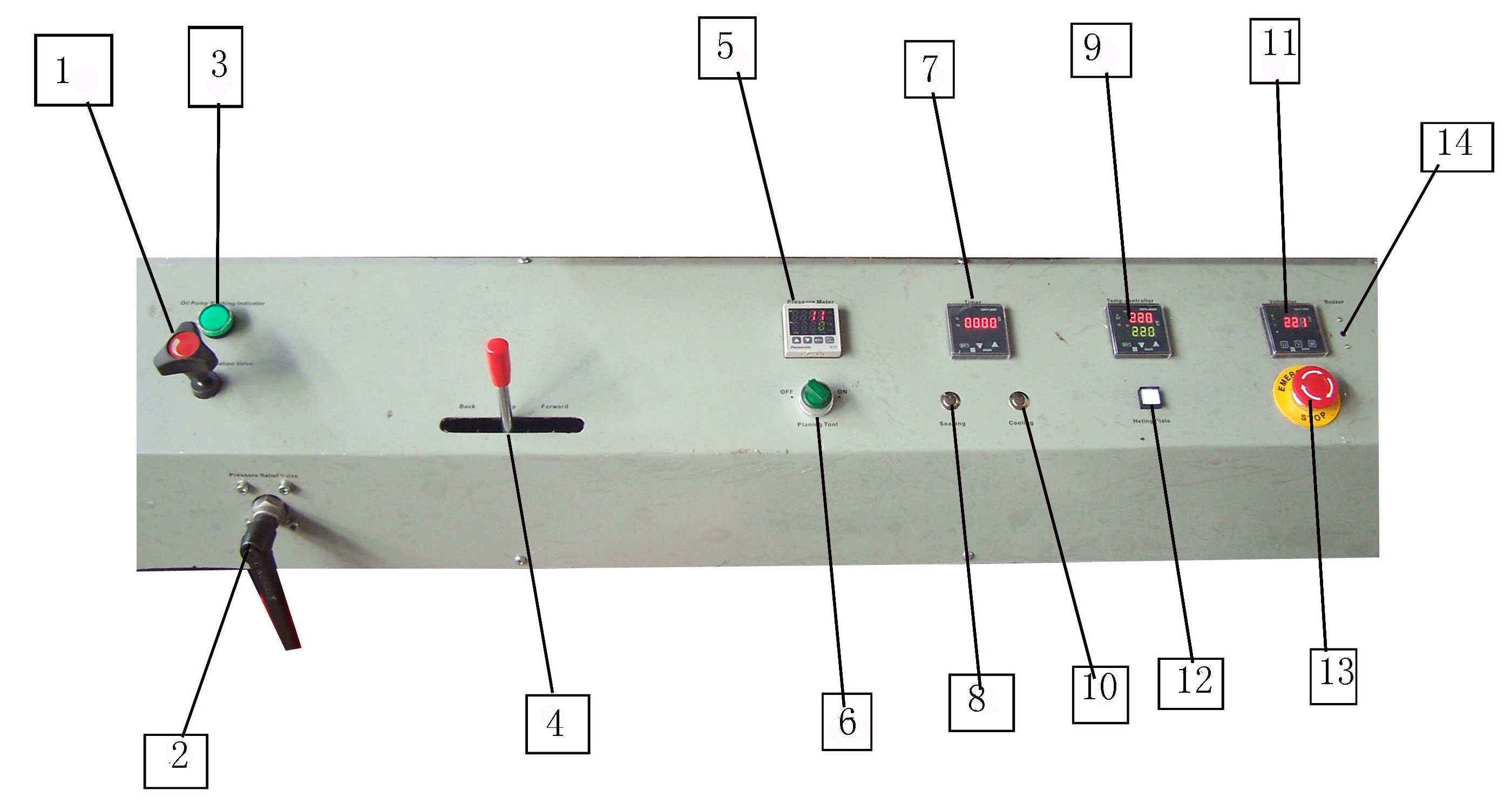

5.2 پنل عملیاتی

| 1. شیر تنظیم فشار | 2. شیر تخلیه فشار | 3. نشانگر کار پمپ روغن | 4. شیر جهت |

| 5. فشارسنج دیجیتال | 6. دکمه برنامه ریزی | 7. تایمر | 8. دکمه زمان خیساندن |

| 9. سنج کنترل دما | 10. دکمه زمان خنک کننده | 11. ولت متر | 12. سوئیچ گرمایش |

| 13. توقف اضطراری | 14. زنگ |

نصب و راه اندازی

6.1 بلند کردن و نصب

هنگام بلند کردن و نصب دستگاه باید آن را افقی نگه دارید و هرگز آن را به سمت عقب یا شیب نزنید تا از آسیب ناخواسته جلوگیری شود.

6.1.1 در صورت استفاده از لیفتراک، باید با احتیاط از پایین دستگاه وارد شود تا از آسیب دیدن شلنگ روغن و مدار جلوگیری شود.

6.1.2 هنگام انتقال دستگاه به محل نصب، مین فریم باید ثابت و افقی نگه داشته شود.

6.1.3 موتور را روی جعبه کاهنده ابزار صافکاری نصب کنید و با پیچ هایی که در شکل 3 نشان داده شده است ثابت کنید.

6.2 اتصال

اطمینان حاصل کنید که فضای کافی برای قرار دادن دستگاه وجود دارد و کل دستگاه را افقی نگه دارید و هنگام نصب دستگاه از اتصال صحیح همه سوکت ها، کابل ها و شیلنگ ها اطمینان حاصل کنید.

6.2.1 دستگاه اصلی را به جعبه برق وصل کنید.

شکل 4 صفحه گرمایش را به جعبه برق وصل کنید

شکل 5 ابزار برنامه ریزی را به جعبه برق وصل کنید

6.2.2 اتصال کابل دستگاه به برق که سه فاز است- پنج سیم 380 ولت 50 هرتز.

برای ایمنی، دستگاه باید از نقطه زمین دستگاه ارت شود.

6.2.3 روغن هیدرولیک فیلتر شده را پر کنید. ارتفاع روغن باید بیشتر از 2/3 ارتفاع محدوده سنج محتوا باشد.

هشدار: ارتینگ باید توسط افراد متخصص به پایان برسد.

دستورالعمل برای استفاده

تمام قوانین ایمنی دستگاه را رعایت کنید. افراد آموزش ندیده مجاز به کار با دستگاه نیستند.

7.1 قدرت

قطع کننده خطای زمین را ببندید

7.2 پمپ روغن را راه اندازی کنید

پمپ روغن را روشن کنید تا جهت چرخش را مشاهده کنید. اگر گیج فشار خوانش دارد، چرخش درست است، اگر نه، هر دو سیم برق را تعویض کنید.

7.3 فشار کشیدن و سرعت حرکت صفحه کشیدن را بررسی و تنظیم کنید. فشار کاری سیستم 6 مگاپاسکال است. فشار اتصال را می توان توسط شیر تنظیم فشار که بر روی صفحه کنترل قرار دارد تنظیم کرد. فشار صاف کردن باید به تدریج افزایش یابد و هنگامی که براده های مداوم ظاهر شد (نه خیلی بزرگ) آن را حفظ کنید. سرعت تغذیه صفحه درگ را می توان از طریق شیر چک (داخل پایه) تنظیم کرد.

7.4 نصب گیره

صندلی های گیره ای چپ و راست (گیره های سه راهی یا آرنج) را با توجه به اتصالاتی که قرار است ساخته شوند، نصب کنید.

1) ابتدا آنها را توسط پین قفل متصل به دستگاه ثابت کنید.

2) زاویه را با دسته مکان ویژه تنظیم کنید.

3) پیچ قفل را با آچار محکم کنید.

اگر نیاز به استفاده از گیره های آرنجی بود، پس از تنظیم زاویه، آنها را با صفحه قفل محکم فشار دهید.

7.5 دمای مشخص شده را بر روی کنترل کننده دما با توجه به فرآیند جوش لوله تنظیم کنید. (به بخش 7.10 مراجعه کنید)

7.6 قبل از بالا بردن یا پایین آوردن ابزار صفحه، دستگاه قفل روی دسته را باز کنید.

7.7 قرار گرفتن لوله ها در دستگاه

7.7.1 گیره های دستگاه را با عمل بر روی اهرم شیر جهت جدا کنید

7.7.2 لوله ها را در گیره ها قرار دهید و آنها را محکم کنید. فضای بین دو انتهای لوله باید برای ابزار تراشکاری کافی باشد.

7.7.3 شیر کاهش فشار را قفل کنید، در حالی که دو انتها را ببندید، شیر تنظیم فشار را بچرخانید تا فشار سنج فشار همجوشی را نشان دهد که توسط مواد لوله تعیین می شود.

7.8 برنامه ریزی

7.8.1 گیره ها را با عمل بر روی شیر جهت و شیر فشار شکن کاملاً باز کنید.

7.8.2 ابزار تراشیدن را بین دو انتهای لوله قرار داده و روشن کنید، انتهای لوله ها را به سمت ابزار برنامه ریزی با عمل بر روی شیر جهت "به جلو" نزدیک کنید و شیر تنظیم فشار را تنظیم کنید تا فشار مناسب را حفظ کند تا زمانی که براده های مداوم از این دو ظاهر شود. توجه: 1) ضخامت براده ها باید بین 0.2 ~ 0.5 میلی متر باشد و با تنظیم ارتفاع ابزار تراشیدن می توان آن را تغییر داد.

2) فشار برنامه ریزی نباید از 2.0 مگاپاسکال بیشتر شود تا از آسیب ابزار برنامه ریزی جلوگیری شود.

7.8.3 پس از برنامه ریزی، گیره ها را جدا کرده و ابزار برنامه ریزی را بردارید.

7.8.4 دو سر را ببندید تا هم تراز شوند. اگر ناهماهنگی بیش از 10 درصد ضخامت لوله است، آن را با شل کردن یا سفت کردن گیره های بالایی بهبود دهید. اگر فاصله بین انتها از 10% ضخامت دیواره لوله بیشتر شد، لوله را دوباره صاف کنید تا نیاز را بدست آورید.

7.9 جوشکاری

7.9.1 زمان خیساندن و زمان خنک شدن را با توجه به فرآیند جوش تنظیم کنید.

7.9.2 پس از برداشتن ابزار برنامه ریزی، صفحه گرمایش را قرار دهید، شیر کاهش فشار را به تدریج قفل کنید در حالی که شیر جهت را به جلو فشار می دهد، که فشار گرمایش را تا فشار فیوژن مشخص شده افزایش می دهد (P1). انتهای لوله به صفحه گرمایش می چسبد و همجوشی آغاز می شود.

7.9.3 هنگامی که یک مهره کوچک ایجاد شد، شیر جهت را در وسط فشار دهید تا فشار را حفظ کنید. سوپاپ برگشت را بچرخانید تا فشار را تا فشار خیساندن کاهش دهید (P2) و سپس آن را به سرعت قفل کنید. سپس هر چند وقت یکبار دکمه زمان خیساندن را فشار دهید.

7.9.4 پس از خیساندن (آژیر زنگ هشدار)، گیره ها را با عمل بر روی شیر جهت باز کنید و صفحه گرمایش را به سرعت جدا کنید.

7.9.5 دو سر ذوب شده را به سرعت به هم وصل کنید و شیر جهت را برای مدت کوتاهی روی "جلو" نگه دارید و سپس برای حفظ فشار به حالت وسط فشار دهید. در این زمان، قرائت در گیج فشار، فشار فیوژن تنظیم شده است (اگر نه، آن را با عمل بر روی شیر تنظیم فشار تنظیم کنید).

7.9.6 هنگامی که خنک سازی شروع می شود، دکمه زمان خنک کننده را فشار دهید. پس از سپری شدن زمان خنک سازی، زنگ هشدار به صدا در می آید. فشار سیستم را با عمل بر روی شیر فشار شکن، باز کردن گیره ها و برداشتن مفاصل کاهش دهید.

7.9.7 اتصال را بر اساس استانداردهای فرآیند جوشکاری بررسی کنید.

7.10 کنترل کننده دما و تایمر

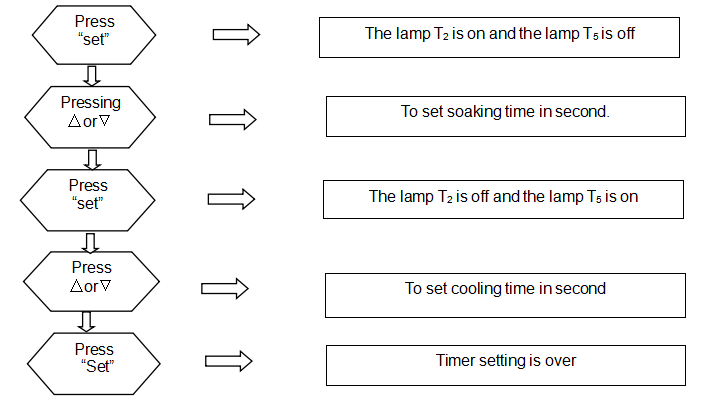

7.10.1 تنظیم تایمر

7.10 کنترل کننده دما و تایمر

7.10.1 تنظیم تایمر

7.10.2 استفاده از تایمر

7.10.3 تنظیم کنترل کننده دما

1) "SET" را برای بیش از 3 ثانیه فشار دهید تا "sd" در پنجره بالا نشان داده شود.

2) "∧" یا "∨" را فشار دهید تا مقدار را به دمای مشخص تغییر دهید ("∧" یا "∨" را به طور مداوم فشار دهید، مقدار به طور خودکار مثبت یا منفی می شود)

3) پس از تنظیم، "SET" را فشار دهید تا به رابط نظارت و کنترل برگردید

استاندارد جوشکاری مرجع (DVS2207-1-1995)

8.1 به دلیل استانداردهای مختلف جوشکاری و مواد پلی اتیلن، زمان و فشار فاز فرآیند همجوشی متفاوت است. این پیشنهاد می کند که پارامترهای واقعی جوش باید توسط تولیدکنندگان لوله و اتصالات ثابت شود.

8.2 با توجه به دمای جوش لوله های ساخته شده از PE، PP و PVDF توسط استاندارد DVS از 180 درجه سانتیگراد تا 270 درجه سانتیگراد است. دمای کاربرد صفحه گرمایش در 180 ~ 230 ℃ است و حداکثر آن است. دمای سطح می تواند به 270 ℃ برسد.

8.3 استاندارد مرجعDVS2207-1-1995

| ضخامت دیوار (میلی متر) | ارتفاع مهره (mm) | فشار ایجاد مهره (MPa) | زمان خیساندن t2(ثانیه) | فشار خیساندن (MPa) | تغییر در طول زمان t3(ثانیه) | زمان افزایش فشار t4(ثانیه) | فشار جوش (MPa) | زمان خنک شدن t5(دقیقه) |

| 0 تا 4.5 | 0.5 | 0.15 | 45 | ≤0.02 | 5 | 5 | 0.15±0.01 | 6 |

| 4.5 تا 7 | 1.0 | 0.15 | 45 تا 70 | ≤0.02 | 5 تا 6 | 5 تا 6 | 0.15±0.01 | 6 تا 10 |

| 7 تا 12 | 1.5 | 0.15 | 70 تا 120 | ≤0.02 | 6 تا 8 | 6 تا 8 | 0.15±0.01 | 10 تا 16 |

| 12 تا 19 | 2.0 | 0.15 | 120 تا 190 | ≤0.02 | 8 تا 10 | 8 تا 11 | 0.15±0.01 | 16 تا 24 |

| 19 تا 26 | 2.5 | 0.15 | 190 تا 260 | ≤0.02 | 10 تا 12 | 11 تا 14 | 0.15±0.01 | 24 تا 32 |

| 26 تا 37 | 3.0 | 0.15 | 260 تا 370 | ≤0.02 | 12 تا 16 | 14 تا 19 | 0.15±0.01 | 32 تا 45 |

| 37 تا 50 | 3.5 | 0.15 | 370 تا 500 | ≤0.02 | 16 تا 20 | 19 تا 25 | 0.15±0.01 | 45 تا 60 |

| 50 تا 70 | 4.0 | 0.15 | 500 تا 700 | ≤0.02 | 20 تا 25 | 25 تا 35 | 0.15±0.01 | 60 تا 80 |

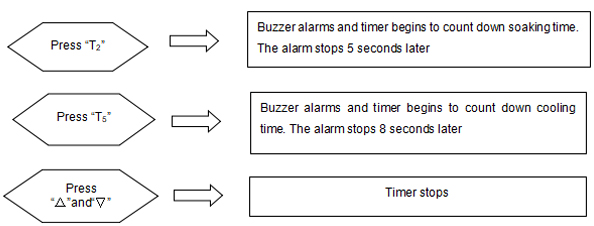

نکته: فشار ایجاد مهره و فشار جوش به شکل فشار رابط توصیه شده است، فشار گیج باید با فرمول زیر محاسبه شود.

رویه برای فیتینگ ساخت

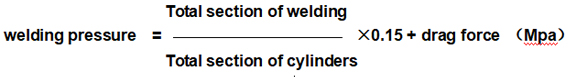

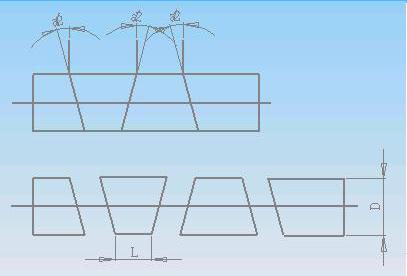

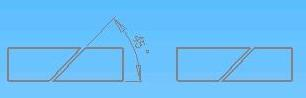

9.1 آرنج سازی

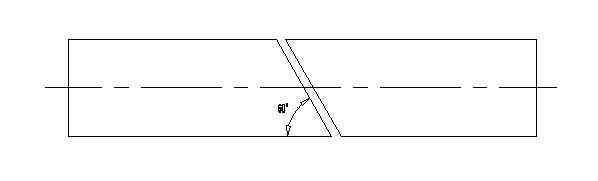

9.1.1 با توجه به زاویه زانویی و کمیت قطعات جوش، زاویه جوش بین هر قسمت را می توان تعیین کرد.

توضیح: زاویه جوش α -

β - زاویه آرنج

n - مقدار بخش ها

به عنوان مثال: زانویی 90 درجه به پنج بخش تقسیم می شود که باید جوش داده شود، زاویه جوش α=β/(n-1)=90 درجه/(5-1)=22.5 درجه

9.1.2 ابعاد حداقل هر قطعه جوش در مقادیر قطعات جوش توسط اره نواری بر اساس زاویه بریده می شود.

توضیح:

د - قطر بیرونی لوله

L - حداقل طول هر قسمت

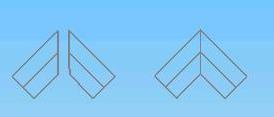

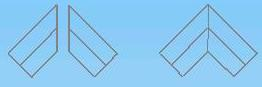

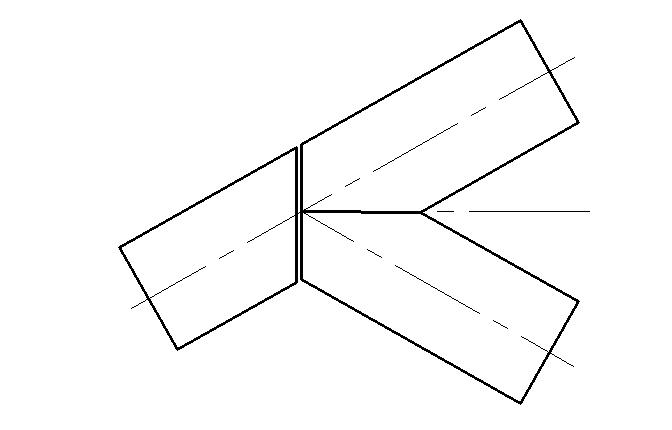

9.2 روش تولید سه راهی

9.2.1 مواد به صورت نمودار زیر است:

9.2.2 جوشکاری به عنوان ساختار نمودار:

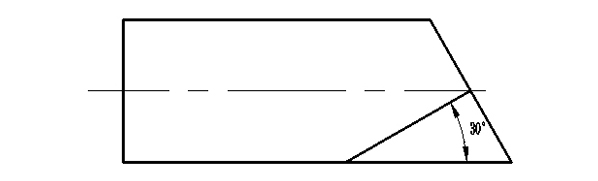

9.2.3 یک زاویه به عنوان نمودار بریده می شود

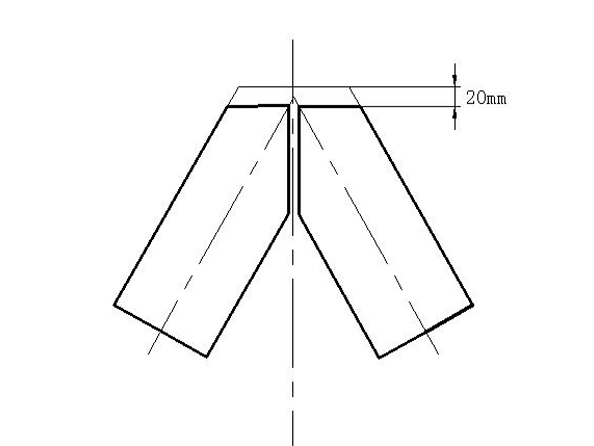

توجه: بعد "a" نباید کمتر از 20 باشد که به عنوان حاشیه برنامه ریزی و جبران کننده مهره ذوب پذیر است.

9.2.4 جوشکاری به عنوان ساختار نمودار، سه راهی تولید شده است.

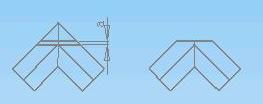

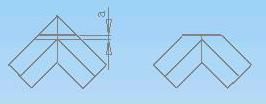

9.3 روش ساخت لوله های متقاطع با قطر مساوی

9.3.1 مواد به صورت نمودار زیر برش داده می شوند

9.3.2 دو جفت کننده به عنوان ساختار نمودار جوش داده می شوند:

9.3.3 یک زاویه به صورت نمودار بریده می شود:

توجه: بعد "a" نباید کمتر از 20㎜ باشد، که حاشیه را برنامه ریزی می کند و مهره ذوب را جبران می کند.

9.3.4 جوش داده شده به عنوان ساختار نمودار.

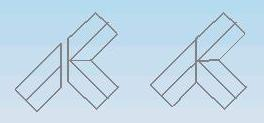

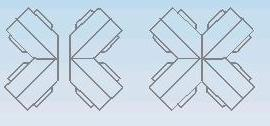

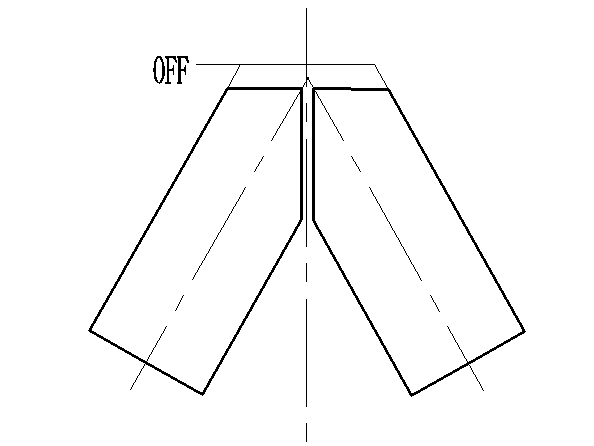

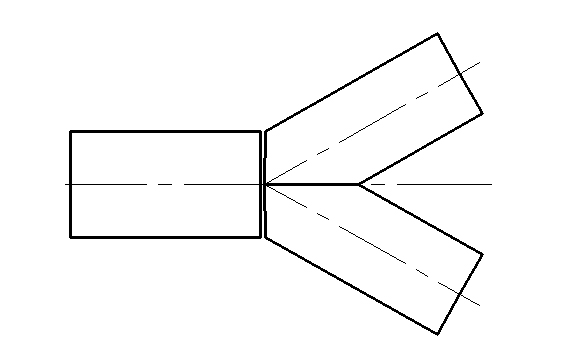

9.4 روش ساخت اتصالات شکل "Y" (45 درجه یا 60 درجه)

9.4.1 برش را مطابق شکل زیر (به عنوان مثال اتصالات شکل Y 60 درجه را در نظر بگیرید)

9.4.2 به اولین جوشکاری مطابق نقشه های زیر بروید:

9.4.3 گیره ها را تنظیم کرده و به جوشکاری دوم ادامه دهید.

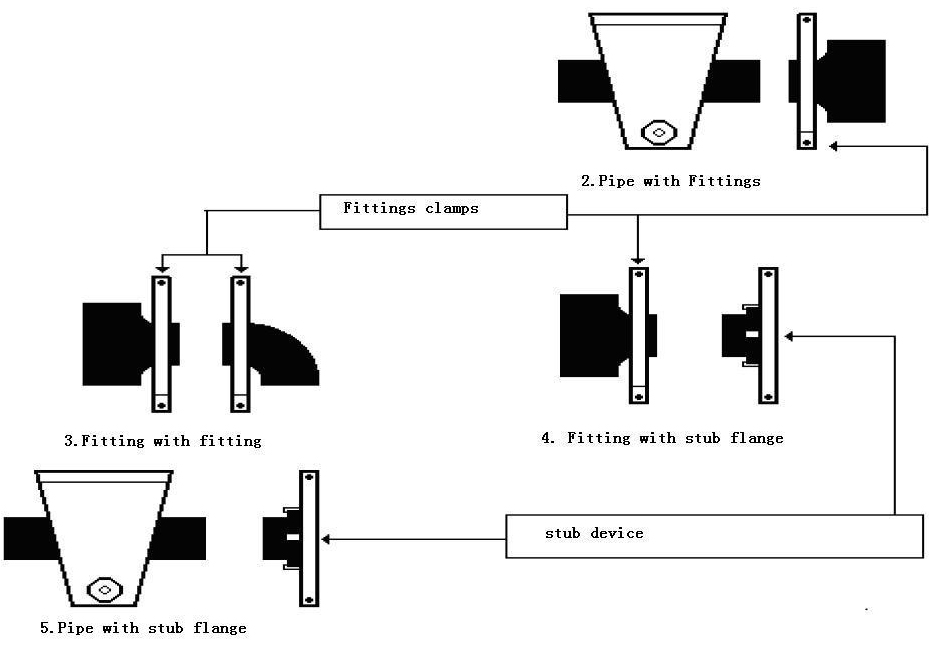

9.5 سایر اتصالات جوش

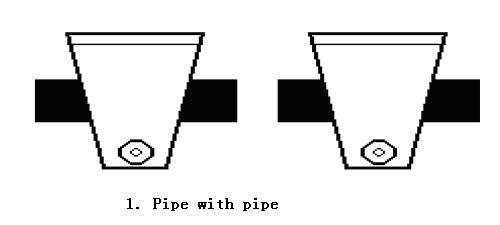

9.5.1. لوله با لوله

9.5.2. لوله با اتصالات

9.5.3 اتصال با اتصالات

9.5.4 اتصال با فلنج خرد

9.5.5 لوله با فلنج خرد

تجزیه و تحلیل خرابی ها و راه حل ها

10.1 تجزیه و تحلیل مشکلات کیفیت مکرر مفاصل:

10.2 تعمیر و نگهداری

U صفحه گرمایش با روکش PTFE

لطفاً برای جلوگیری از آسیب دیدن روکش PTFE مراقب آینه گرمایش باشید.

سطوح با پوشش PTFE را همیشه تمیز نگه دارید، تمیز کردن باید با سطحی که هنوز گرم است با استفاده از یک پارچه یا کاغذ نرم انجام شود، از مواد ساینده ای که ممکن است به سطوح روکش شده PTFE آسیب برسانند اجتناب کنید.

در فواصل زمانی معین به شما پیشنهاد می کنیم:

- سطوح را با استفاده از مواد شوینده تبخیر سریع (الکل) تمیز کنید.

- سفت شدن پیچ ها و وضعیت کابل و دوشاخه را بررسی کنید

u ابزار برنامه ریزی

اکیداً توصیه می شود که تیغه ها را همیشه تمیز نگه دارید و قرقره ها را با استفاده از مواد شوینده بشویید.

در فواصل منظم یک عملیات تمیز کردن کامل را با روغن کاری داخلی نیز انجام دهید

u واحد هیدرولیک

واحد هیدرولیک نیازی به تعمیر و نگهداری خاصی ندارد، اما دستورالعمل های زیر باید رعایت شود:

الف به طور دوره ای روغن افقی را بررسی کنید و در صورت اضافه کردن با نوع روغن:

افقی نباید کمتر از 5 سانتی متر از حداکثر افقی مخزن باشد.

چک کردن هر 15 روز کاری به شدت پیشنهاد می شود.

ب روغن را هر 6 ماه یا بعد از 630 ساعت کاری به طور کامل تعویض کنید.

ج واحد هیدرولیک را با دقت خاصی روی مخزن و کوپلینگ های سریع تمیز نگه دارید.

10.3 تجزیه و تحلیل مکرر نقص و راه حل

در حین استفاده، واحدهای هیدرولیک و واحدهای الکتریکی ممکن است برخی از مشکلات ظاهر شوند. خرابی های مکرر به شرح زیر است:

لطفاً هنگام نگهداری یا تعویض قطعات از ابزارهای متصل، قطعات یدکی یا سایر ابزارهای دارای گواهی ایمنی استفاده کنید. استفاده از ابزار و قطعات یدکی بدون گواهی ایمنی ممنوع است.

| خرابی یونیت هیدرولیک | |||||

| No | خرابی | تجزیه و تحلیل می کند | راه حل ها | ||

| 1 | موتور کار نمی کند |

شل شده است

| |||

| 2 | موتور با صدای غیرعادی خیلی آهسته می چرخد |

| بیش از 3 مگاپاسکال

| ||

| 3 | سیلندر غیر عادی کار می کند |

محکم قفل شده

| برای خروج از هوا | ||

| 4 | کشیدن سیلندر متحرک صفحه کار نمی کند |

دریچه مسدود شده است |

شیر سرریز (1.5 مگاپاسکال مناسب است).

| ||

| 5 | نشتی سیلندر | 1. رینگ روغن خطا2 است. سیلندر یا پیستون به شدت آسیب دیده است | 1. حلقه روغن را تعویض کنید. سیلندر را تعویض کنید | ||

| 6 | فشار را نمی توان افزایش داد یا نوسان خیلی زیاد است | 1. هسته شیر سرریز مسدود شده است.2. پمپ نشتی دارد.3. شل شدن مفصل پمپ شل شده یا شیار کلید لغزنده است. | 1. دریچه جریان بیش از حد هسته 2 را تمیز یا تعویض کنید. پمپ روغن 3 را تعویض کنید. شلی مفصل را جایگزین کنید | ||

| 7 | فشار برش قابل تنظیم نیست | 1. مدار خطا2 است. سیم پیچ الکترومغناطیسی خطا دارد 3. شیر سرریز مسدود شده است4. برش شیر سرریز غیر طبیعی است | 1. مدار را بررسی کنید (دیود قرمز در سیم پیچ الکترومغناطیسی می درخشد)2. سیم پیچ الکترومغناطیسی را تعویض کنید. هسته شیر بیش از حد جریان 4 را تمیز کنید. شیر جریان بیش از حد برش را بررسی کنید | ||

| خرابی واحدهای الکتریکی | |||||

| 8 | کل دستگاه کار نمی کند |

| 1. کابل برق را بررسی کنید. قدرت کار 3 را بررسی کنید. قطع کننده خطای زمین را باز کنید | ||

| 9 | سوئیچ خطای زمین قطع می شود |

| 1. کابل های برق را بررسی کنید. عناصر الکتریکی را بررسی کنید.3. دستگاه ایمنی قدرت بالاتر را بررسی کنید | ||

| 10 | افزایش غیر طبیعی دما |

4. 4. اگر خوانش های کنترل کننده دما بیش از 300 درجه سانتیگراد باشد، که نشان می دهد سنسور ممکن است آسیب دیده باشد یا اتصال شل شده باشد. آیا کنترل کننده دما باید LL را نشان دهد، که نشان می دهد سنسور دارای اتصال کوتاه است. آیا کنترل کننده دما باید HH را نشان دهد که نشان می دهد مدار سنسور باز است. 5. با دکمه ای که روی کنترل کننده دما قرار دارد، دما را تصحیح کنید.

| کنتاکتورها

کنترل کننده

دما را تنظیم کنید

کنتاکتورها در صورت لزوم | ||

| 11 | از دست دادن کنترل هنگام گرم کردن | نور قرمز می درخشد، اما دما همچنان بالا می رود، به این دلیل که کانکتور خطا دارد یا اتصالات 7 و 8 نمی توانند با رسیدن به دمای مورد نیاز باز شوند. | کنترل کننده دما را تعویض کنید | ||

| 12 | ابزار برنامه ریزی نمی چرخد | سوئیچ محدود بی اثر است و یا قطعات مکانیکی ابزار تراشکاری قطع شده است. | محدودیت ابزار برنامه ریزی را جایگزین کنید سوئیچ یا چرخ دنده کوچک | ||

نمودار واحد مدار و هیدرولیک

11.1 نمودار واحد مدار (در ضمیمه مشاهده می شود)

11.2 نمودار واحد هیدرولیک (در ضمیمه مشاهده می شود)

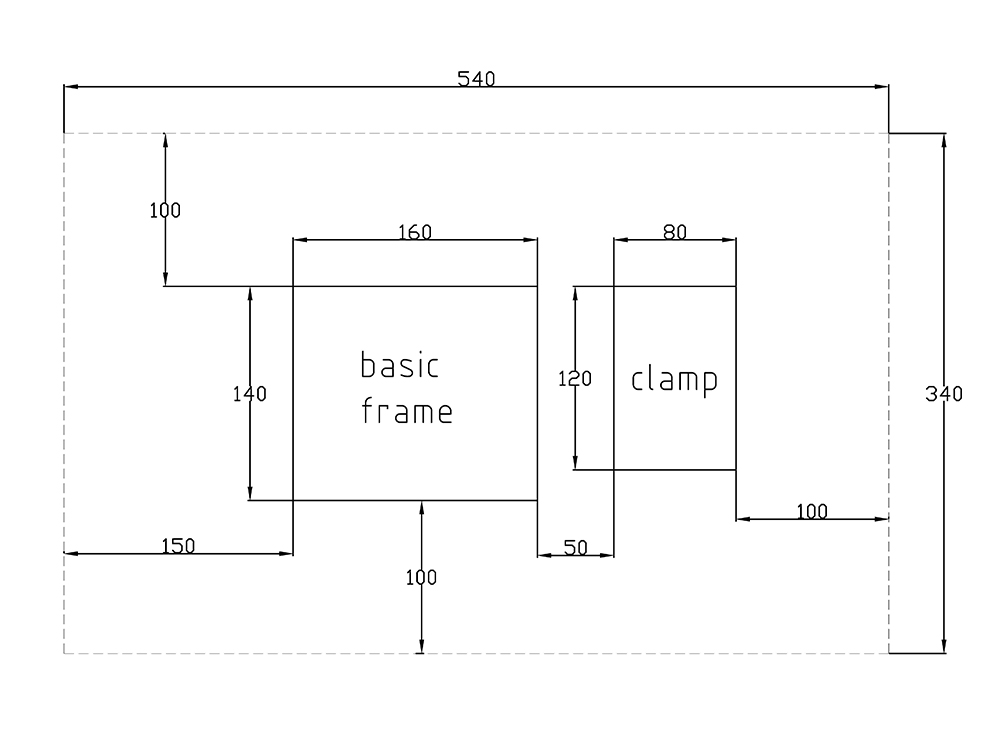

نمودار اشغال فضا