MANÓMETRO DIGITAL TPWG315 380

Breve

Junto con la propiedad del material de PE de perfeccionamiento y elevación continuos, las tuberías de PE se utilizan ampliamente en el suministro de gas y agua, eliminación de aguas residuales, industria química, minas, etc.

Nuestra fábrica ha estado investigando y desarrollando máquinas de fusión a tope de tubos de plástico de la serie TPW que son adecuadas para PE, PP y PVDF durante más de diez años.

Hoy en día, nuestros productos incluyen ocho tipos y más de 20 tipos que se aplican a la construcción de tuberías de plástico y fabrican accesorios en el taller de la siguiente manera:

| Soldadora de encaje serie SHS | Sierra de cinta serie TPWC |

| Máquina de fusión a tope manual serie TPW | Soldadora de taller serie TPWG |

| Máquina de fusión a tope serie TPWY | Herramientas especiales de serie |

| Máquina de fusión automática a tope serie QZD | Máquina de fusión de silletas serie SHM |

Este manual es para la máquina soldadora de taller de tubos de plástico TPWG315. Con el fin de evitar cualquier tipo de accidente provocado por causas eléctricas o mecánicas. Se sugiere leer atentamente y seguir las siguientes reglas de seguridad antes de operar la máquina.

Descripción especial

Antes de operar la máquina, cualquier persona debe leer atentamente esta descripción y conservarla en buen estado para garantizar la seguridad del equipo y del operador, así como la seguridad de los demás.

2.1 La máquina se utiliza para soldar tuberías hechas de PE, PP, PVDF y no se puede utilizar para soldar material sin descripción, de lo contrario la máquina podría dañarse o provocar algún accidente.

2.2 No utilice la máquina en un lugar con riesgo potencial de explosión.

2.3 La máquina debe ser operada por personal responsable, calificado y capacitado.

2.4 La máquina debe operarse en un área seca. Se deben adoptar medidas de protección cuando se utilice bajo la lluvia o en suelo mojado.

2.5 La máquina requirió una fuente de alimentación de 380 V ± 10 %, 50 Hz. Si se debe utilizar cable extendido, debe tener suficiente sección según su longitud.

Seguridad

3.1 marcas de seguridad

Las siguientes marcas están fijadas en la máquina:

3.2 Precauciones de seguridad

Tenga cuidado al operar y transportar la máquina de acuerdo con todas las reglas de seguridad contenidas en estas instrucciones.

3.2.1 Aviso al usar

l El operador debe ser personal responsable y capacitado.

l Inspeccione y mantenga completamente la máquina cada año para garantizar la seguridad y el funcionamiento de la máquina.

fiabilidad.

3.2.2Fuerza

La caja de distribución de electricidad debe tener un interruptor de falla a tierra con el estándar de seguridad eléctrica relevante. Todos los dispositivos de protección de seguridad están indicados mediante palabras o marcas fácilmente comprensibles.

3.2.3 Apague la alimentación antes de retirar la cubierta o red de seguridad.

Conexión de la máquina a la corriente.

El cable que conecta la máquina a la corriente debe ser a prueba de golpes mecánicos y corrosión química. Si se utiliza el cable extendido, éste debe tener suficiente sección de cable según su longitud.

Toma de tierra: Todo el sitio debe compartir el mismo cable de tierra y el sistema de conexión a tierra debe ser completado y probado por profesionales.

3.2.3Almacenamiento de equipos eléctricos.

Por el mínimo. peligros, todo el equipo debe usarse y almacenarse correctamente de la siguiente manera:

※Evite el uso de cables temporales que no cumplan con la norma.

※ No toque las piezas electróforas.

※ Prohibido tirar del cable para desconectarlo.

※ Prohibido transportar cables para equipos de elevación.

※ No coloque objetos pesados o afilados sobre los cables y controle la temperatura del cable dentro del límite de temperatura (70 ℃).

※ No trabaje en ambientes húmedos. Compruebe si la ranura y los zapatos están secos.

※ No salpique la máquina

3.2.4 Verifique periódicamente el estado de aislamiento de la máquina.

※ Verifique el aislamiento de los cables, especialmente los puntos extruidos.

※ No opere la máquina en condiciones extremas.

※ Compruebe si el interruptor de fugas funciona bien al menos una vez a la semana.

※ Verifique la puesta a tierra de la máquina por personal calificado.

3.2.5 Limpiar y revisar la máquina cuidadosamente

※No utilice materiales (como abrasivos y otros disolventes) que dañen fácilmente el aislamiento al limpiar la máquina.

※ Asegúrese de que la alimentación esté desconectada al finalizar el trabajo.

※Asegúrese de que no haya ningún daño en la máquina antes de reutilizarla.

Si sólo se sigue lo mencionado anteriormente, la precaución puede funcionar bien.

3.2.6 A partir de

Asegúrese de que el interruptor de la máquina esté cerrado antes de encenderla.

3.2.7 Estanqueidad de las piezas

Asegúrese de que las tuberías estén fijadas correctamente. Asegúrese de que pueda moverse bien y evite que se deslice hacia abajo.

3.2.8 Ambiente de trabajo

Evite utilizar la máquina en ambientes llenos de pintura, gas, humo y aceite, ya que se provocarían infecciones en los ojos y en las vías respiratorias.

No coloque la máquina en un lugar sucio.

3.2.9 Seguridad del personal durante el trabajo.

Quítese las joyas y anillos, y no use ropa holgada. Evite usar cordones de zapatos, bigote largo o cabello largo que pueda quedar enganchado en la máquina.

3.3 Seguridad del equipo

La máquina soldadora hidráulica de taller solo es operada por un profesional o trabajador con certificado capacitado. Un profano podría dañar la máquina o a otras personas cercanas.

3.3.1 Placa calefactora

l La temperatura de la superficie de la placa calefactora podría alcanzar los 270 ℃. Nunca la toque directamente para evitar quemarse.

l Antes y después de usar, limpie la superficie con un paño suave. Evite materiales abrasivos que puedan dañar el revestimiento.

l Verifique el cable de la placa calefactora y verifique la temperatura de la superficie.

3.3.2 Herramienta de cepillado

l Antes de afeitar las tuberías, se deben limpiar los extremos de las tuberías, especialmente limpiar la arena u otras corrientes de aire acumuladas alrededor de los extremos. Al hacer esto, se puede prolongar la vida útil del filo y también evitar que las virutas se arrojen a personas peligrosas.

l Asegúrese de que la herramienta de cepillado esté firmemente bloqueada por los dos extremos del tubo.

3.3.3 Unidad central:

l Asegúrese de que las tuberías o accesorios estén fijados correctamente para obtener la alineación correcta.

l Al unir tuberías, el operador debe mantener un cierto espacio con respecto a la máquina para la seguridad del personal.

l Antes del transporte, asegúrese de que todas las abrazaderas estén bien fijadas y no puedan caerse durante el transporte.

Rango aplicable y parámetros técnicos

| Tipo | TPWG315 | |

| Materiales para soldar | PE,PP,PVDF | |

| Afuera Diámetro rangos | codo (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm |

| T (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Cruz (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Estrellas de 45° y 60° (DN,mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Temperatura ambiente | -5~45℃ | |

| aceite hidraulico | 40~50(viscosidad cinemática) mm2/s, 40℃) | |

| Fuente de alimentación | ~380 V±10 % | |

| Frecuencia | 50Hz | |

| corriente total | 13 A | |

| poder total | 7,4 kilovatios | |

| Incluye placa calefactora | 5,15 kilovatios | |

| Motor de herramienta de cepillado | 1,5 kilovatios | |

| Motor de la unidad hidráulica | 0,75 kilovatios | |

| Resistencia aislante | >1MΩ | |

| Máx. presión hidráulica | 6 MPa | |

| Sección total de cilindros. | 12,56 centímetros2 | |

| Máx. temperatura de la placa calefactora | 270℃ | |

| Diferencia en la temperatura de la superficie de la placa calefactora. | ± 7 ℃ | |

| Sonido no deseado | <70dB | |

| Volumen del tanque de aceite | 55L | |

| Peso total (kilogramos) | 995 | |

Descripciones

La máquina soldadora de taller puede producir codos, T y cruces mediante tubería de PE en el taller. Las abrazaderas estándar se ajustan a los tamaños de tuberías estándar según ISO161/1.

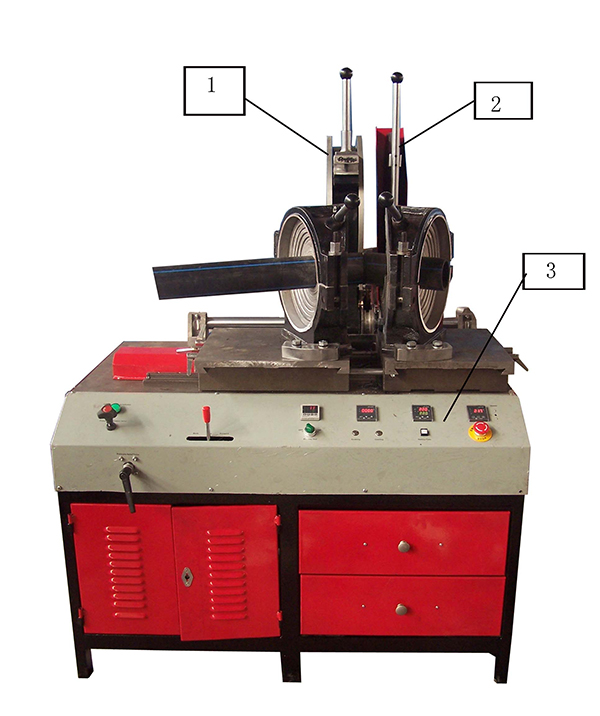

5.1 Máquina principal

| 1. Herramienta de planificación | 2. Placa calefactora | 3. Panel de operación |

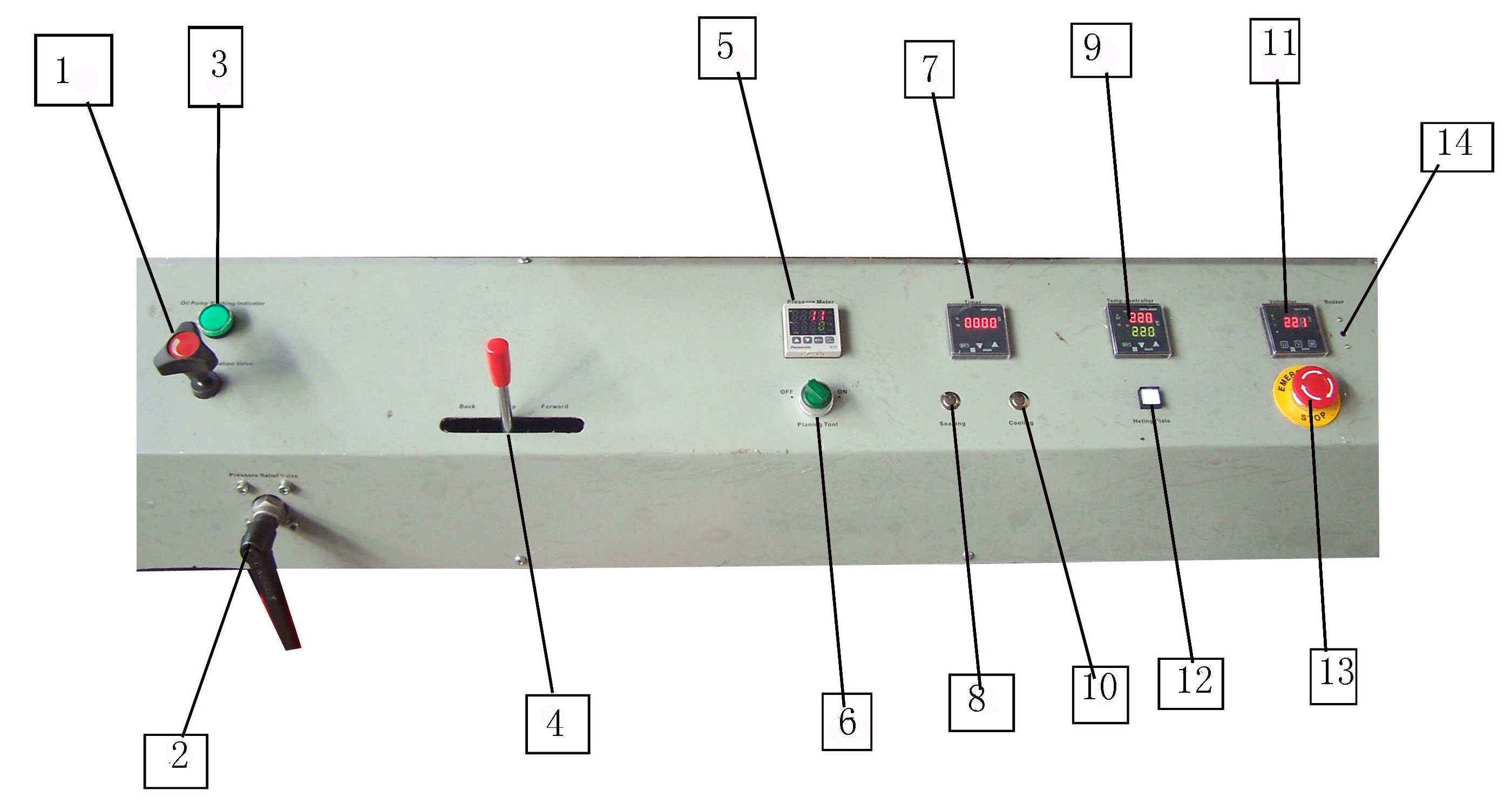

5.2 Panel de operación

| 1. Válvula reguladora de presión | 2. Válvula de alivio de presión | 3. Indicador de funcionamiento de la bomba de aceite | 4. Válvula de dirección |

| 5. Medidor de presión digital | 6. Botón de cepillado | 7. Temporizador | 8. Botón de tiempo de remojo |

| 9. Medidor de control de temperatura | 10. Botón de tiempo de enfriamiento | 11. Voltímetro | 12. Interruptor de calefacción |

| 13. Parada de emergencia | 14. Zumbador |

Instalación

6.1 Elevación e instalación

Al levantar e instalar la máquina se debe mantener en posición horizontal y nunca inclinarla ni invertirla para evitar daños no deseados.

6.1.1 Si se utiliza un montacargas, se debe introducir con cuidado desde la parte inferior de la máquina para evitar dañar la manguera y el circuito de aceite.

6.1.2 Al transportar la máquina a la posición de instalación, la estructura principal debe mantenerse estable y horizontal.

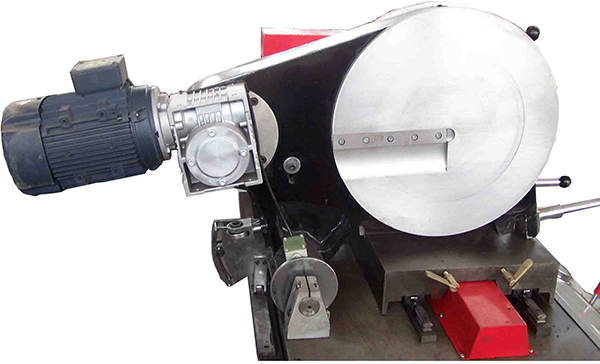

6.1.3 Instale el motor en la caja reductora de la herramienta de cepillado y fíjelo con tornillos, como se muestra en la Fig.3.

6.2 Conexión

Asegúrese de que el espacio sea suficiente para colocar la máquina y mantenga toda la máquina en posición horizontal y asegure la conexión correcta de todos los enchufes, cables y mangueras al instalar la máquina.

6.2.1 Conecte la máquina principal a la caja eléctrica.

Fig. 4 Conecte la placa calefactora a la caja eléctrica

Fig. 5 Conecte la herramienta de planificación a la caja eléctrica

6.2.2 Conexión del cable de la máquina a la alimentación, que es trifásico - cinco hilos 380V 50HZ.

Por seguridad, la máquina debe estar conectada a tierra desde el punto de tierra de la máquina.

6.2.3 Llene el aceite hidráulico filtrado. La altura del aceite debe ser más de 2/3 de la altura del medidor de contenido.

Advertencia: La puesta a tierra debe ser realizada por personal profesional.

Instrucciones de uso

Siga todas las reglas de seguridad de la máquina. No se permite el manejo de la máquina a personas no capacitadas.

7.1 Potencia

Cerrar el interruptor de falla a tierra

7.2 Arrancar la bomba de aceite

Arranque la bomba de aceite para observar la dirección de rotación. Si el manómetro tiene lecturas, la rotación es correcta, si no, cambie dos cables activos.

7.3 Verifique y ajuste la presión de arrastre y la velocidad de movimiento de la placa de arrastre. La presión de trabajo del sistema es de 6 MPa. La presión de unión se puede ajustar mediante la válvula reguladora de presión ubicada en el panel de control. La presión de cepillado debe aumentarse gradualmente y mantenerse cuando aparezcan virutas continuas (no demasiado grandes). La velocidad de alimentación de la placa de arrastre se puede ajustar a través de la válvula de retención (dentro de la base).

7.4 Instalación de abrazaderas

Instale los asientos de abrazadera izquierdo y derecho (abrazaderas para T o codos) de acuerdo con los accesorios que se fabricarán.

1) Fíjelos primero con el pasador de bloqueo adjunto a la máquina;

2) Ajuste el ángulo con la manija de ubicación especial;

3) Apriete el tornillo de bloqueo con una llave.

Si es necesario utilizar las abrazaderas de codo, presiónelas firmemente con la placa de bloqueo después de ajustar el ángulo.

7.5 Establezca la temperatura especificada en el controlador de temperatura de acuerdo con el proceso de soldadura de tuberías. (Ver sección 7.10)

7.6 Antes de subir o bajar la herramienta de cepillado, abra el dispositivo de bloqueo en el mango.

7.7 Colocación de tubos en la máquina

7.7.1 Separar las mordazas de la máquina actuando sobre la palanca de la válvula de dirección.

7.7.2 Coloque los tubos en las abrazaderas y fíjelos; el espacio entre dos extremos de tubo debería ser suficiente para la herramienta de cepillado.

7.7.3 Bloquee la válvula de alivio de presión, mientras cierra los dos extremos, gire la válvula de regulación de presión hasta que el manómetro indique la presión de fusión, que está determinada por los materiales de la tubería.

7.8 Cepillado

7.8.1 Separe las abrazaderas actuando sobre la válvula de dirección y abra completamente la válvula de alivio de presión.

7.8.2 Coloque la herramienta de cepillado entre los dos extremos de las tuberías y enciéndala, acerque los extremos de las tuberías hacia la herramienta de planificación actuando sobre la válvula de dirección "hacia adelante" y ajuste la válvula reguladora de presión para mantener la presión adecuada hasta que aparezcan virutas continuas de los dos. lados.Nota: 1) El espesor de las virutas debe estar entre 0,2 y 0,5 mm y se puede cambiar ajustando la altura de la herramienta de cepillado.

2) La presión de cepillado no debe exceder los 2,0 MPa para evitar daños a la herramienta de planificación.

7.8.3 Después del cepillado, separe las abrazaderas y retire la herramienta de planificación.

7.8.4 Cerrar los dos extremos para alinearlos. Si la desalineación excede el 10% del espesor de la tubería, mejorarla aflojando o apretando las abrazaderas superiores. Si el espacio entre los extremos excede el 10% del espesor de la pared de la tubería, cepille la tubería nuevamente hasta cumplir con el requisito.

7.9 Soldadura

7.9.1 Establecer el tiempo de remojo y el tiempo de enfriamiento según el proceso de soldadura.

7.9.2 Después de retirar la herramienta de cepillado, coloque la placa calefactora, bloquee gradualmente la válvula de alivio de presión mientras empuja la válvula de dirección hacia adelante, lo que aumenta la presión de calentamiento a la presión de fusión especificada (P1). Los extremos del tubo se adhieren a la placa calefactora y comienza la fusión.

7.9.3 Cuando se acumule un pequeño cordón, empuje hacia atrás la válvula de dirección en el medio para mantener la presión. Gire la válvula de retención oscilante para reducir la presión a la presión de remojo (P2) y luego bloquéelo rápidamente. Luego presione hacia abajo el botón de tiempo de remojo para programar el tiempo.

7.9.4 Después del remojo (la alarma sonora), abra las abrazaderas actuando sobre la válvula de dirección y retire la placa calefactora rápidamente.

7.9.5 Una los dos extremos derretidos rápidamente y mantenga la válvula de dirección en “hacia adelante” por un corto tiempo y luego empuje hacia atrás a la posición media para mantener la presión. En este momento, las lecturas en el manómetro son la presión de fusión establecida (si no, ajústela actuando sobre la válvula de regulación de presión).

7.9.6 Presione el botón de tiempo de enfriamiento cuando comience el enfriamiento. Una vez transcurrido el tiempo de enfriamiento, suena la alarma. Libere la presión del sistema actuando sobre la válvula de alivio de presión, abra las abrazaderas y retire las juntas.

7.9.7 Revisar la unión según normas de proceso de soldadura.

7.10 Controlador de temperatura y temporizador

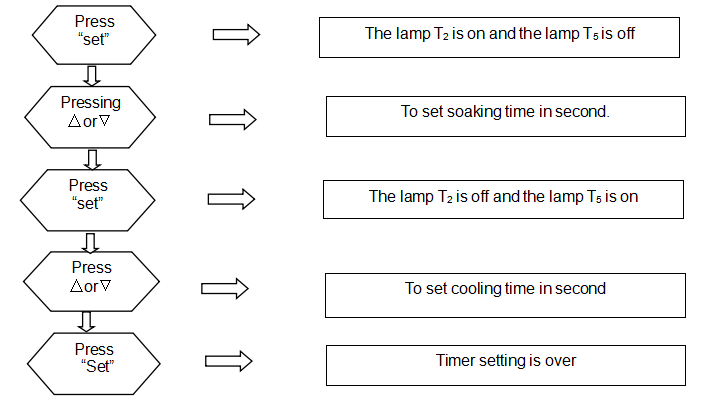

7.10.1 Configuración del temporizador

7.10 Controlador de temperatura y temporizador

7.10.1 Configuración del temporizador

7.10.2 Uso del temporizador

7.10.3 Configuración del controlador de temperatura

1) Presione “SET” durante más de 3 segundos hasta que se muestre “sd” en la ventana superior

2) Presione “∧” o “∨” para cambiar el valor a la temperatura especificada (presione “∧” o “∨” continuamente, el valor aumentará o disminuirá automáticamente)

3) Después de la configuración, presione "SET" para volver a la interfaz de monitoreo y control.

Estándar de soldadura de referencia (DVS2207-1-1995)

8.1 Debido a los diferentes estándares de soldadura y materiales de PE, el tiempo y la presión de la fase del proceso de fusión son diferentes. Sugiere que los parámetros reales de soldadura deben ser probados por los fabricantes de tuberías y accesorios.

8.2 Dada la temperatura de soldadura de tuberías fabricadas de PE, PP y PVDF según el estándar DVS, oscila entre 180 ℃ y 270 ℃. La temperatura de aplicación de la placa calefactora está entre 180 ~ 230 ℃ y su máx. La temperatura de la superficie puede alcanzar los 270 ℃.

8.3 Estándar de referenciaDVS2207-1-1995

| Grosor de la pared (mm) | Altura del cordón (mm) | Presión de formación de perlas (MPa) | tiempo de remojo t2(Segundo) | Presión de remojo (MPa) | tiempo de cambio t3(segundo) | Tiempo de acumulación de presión t4(segundo) | Presión de soldadura (MPa) | tiempo de enfriamiento t5(mínimo) |

| 0~4.5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15±0,01 | 6 |

| 4.5~7 | 1.0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15±0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15±0,01 | 10~16 |

| 12~19 | 2.0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15±0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15±0,01 | 24~32 |

| 26~37 | 3.0 | 0,15 | 260~370 | ≤0,02 | 12~16 | 14~19 | 0,15±0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15±0,01 | 45~60 |

| 50~70 | 4.0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15±0,01 | 60~80 |

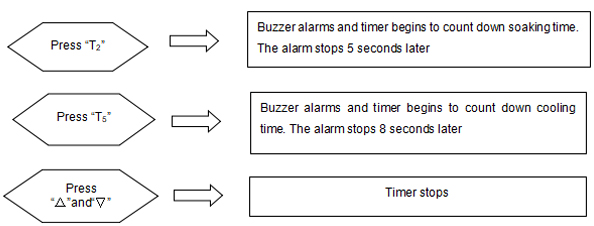

Observación: La presión de formación del cordón y la presión de soldadura en el formulario es la presión de interfaz recomendada; la presión manométrica debe calcularse con la siguiente fórmula.

El procedimiento para la fabricación de accesorios

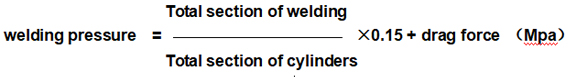

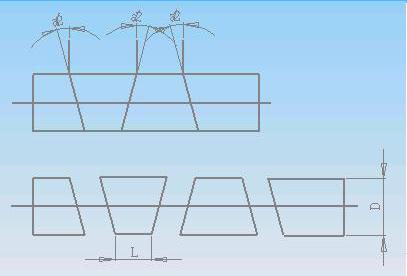

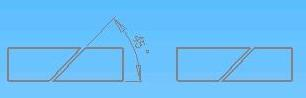

9.1 Fabricación de codos

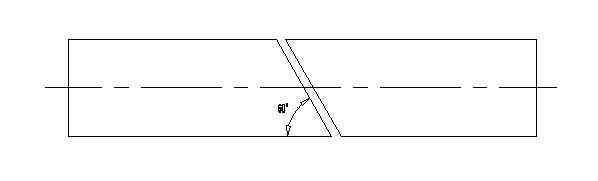

9.1.1 Según el ángulo del codo y la cantidad de piezas a soldar, se puede decidir el ángulo de soldadura entre cada pieza.

Explicación: α - ángulo de soldadura

β - ángulo del codo

n - cantidad de segmentos

Por ejemplo: el codo de 90° se divide en cinco segmentos a soldar, el ángulo de soldadura α=β/(n-1)=90°/(5-1)=22,5°

9.1.2 La sierra de cinta corta la dimensión mínima de cada pieza de soldadura en las cantidades de piezas de soldadura de acuerdo con el ángulo.

Explicación:

D - diámetro exterior de la tubería

L - Longitud mínima de cada parte

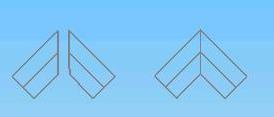

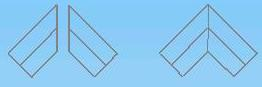

9.2 El procedimiento para la producción de tees.

9.2.1 Los materiales son los siguientes diagrama:

9.2.2 Soldadura como estructura del diagrama:

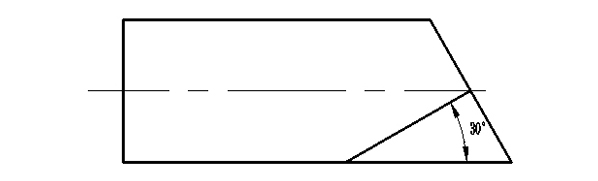

9.2.3 Se corta un ángulo como en el diagrama.

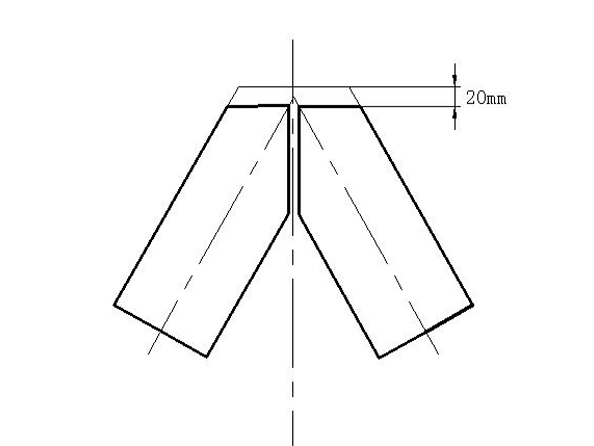

Aviso: La dimensión "a" no debe ser inferior a 20㎜, que es el margen de planificación y el cordón fundible de compensación.

9.2.4 Soldadura como estructura del diagrama, se han producido las tees.

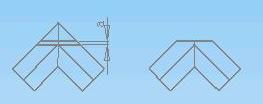

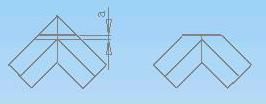

9.3 El procedimiento para tubos transversales de igual diámetro fabricados

9.3.1 Los materiales se cortan como se muestra en el siguiente diagrama.

9.3.2 Los dos acopladores están soldados como se muestra en la estructura del diagrama:

9.3.3 Se corta un ángulo como en el diagrama:

Aviso: La dimensión "a" no debe ser inferior a 20㎜, que es el margen de planificación y la compensación del cordón fundible.

9.3.4 Soldado como estructura del diagrama.

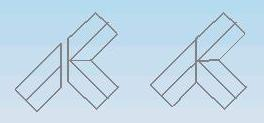

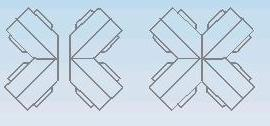

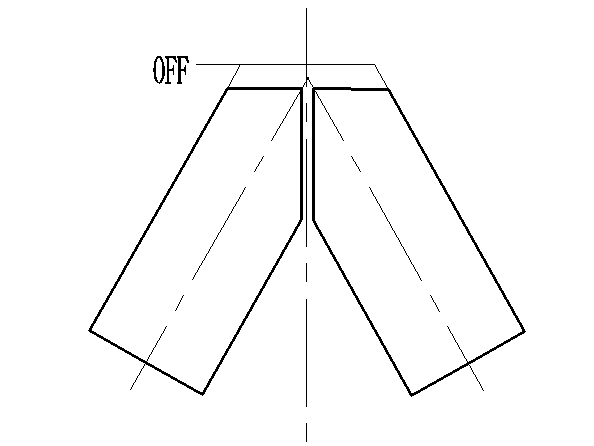

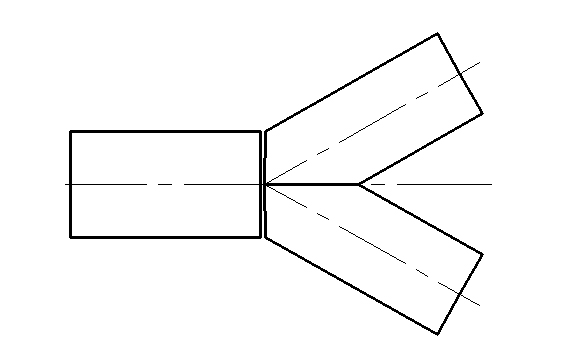

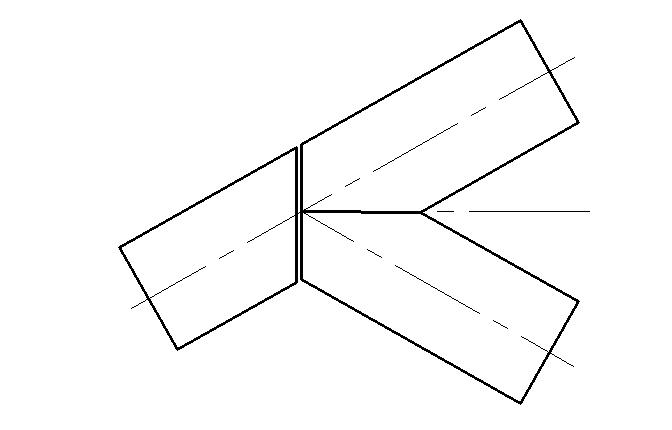

9.4 El procedimiento de fabricación de accesorios en forma de “Y” (45° o 60°)

9.4.1 corte como se muestra en el siguiente dibujo (tome los accesorios en forma de “Y” de 60° como ejemplo)

9.4.2 Proceder a la primera soldadura según los siguientes dibujos:

9.4.3 Ajustar las abrazaderas y proceder a la segunda soldadura.

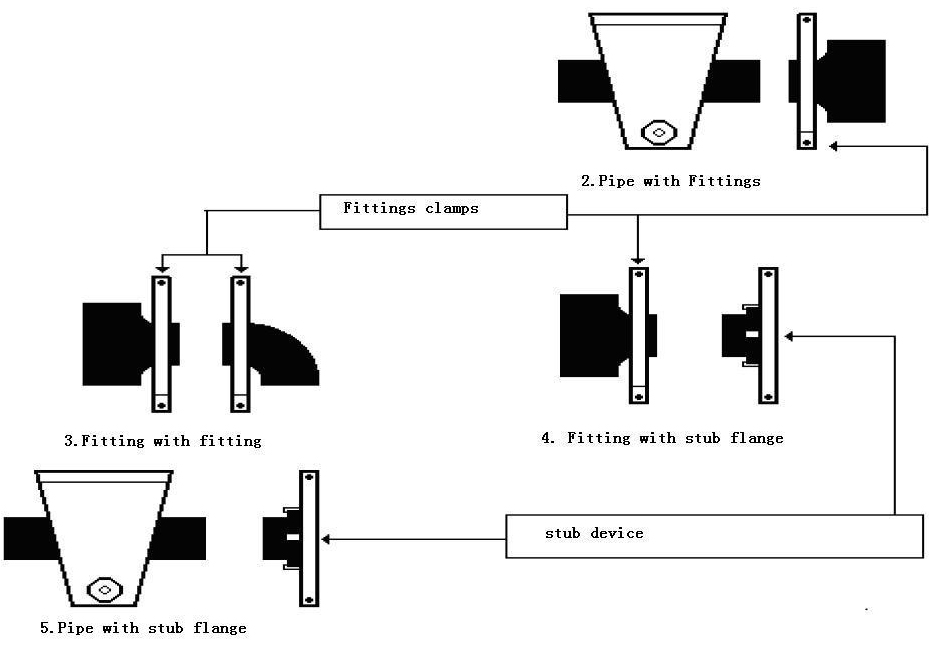

9.5 soldadura de otros accesorios

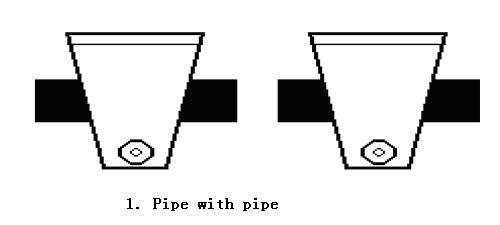

9.5.1. Tubería con tubería

9.5.2. Tubería con racor

9.5.3 Montaje con montaje

9.5.4 Montaje con brida corta

9.5.5 Tubería con brida corta

Análisis y soluciones de averías

10.1 Problemas frecuentes de calidad de las juntas analizar:

10.2 Mantenimiento

u Placa calefactora recubierta de PTFE

Tenga cuidado al manipular el espejo calefactor para evitar daños al revestimiento de PTFE.

Mantenga siempre limpias las superficies recubiertas de PTFE, la limpieza debe realizarse con la superficie aún caliente utilizando un paño o papel suave, evitando materiales abrasivos que puedan dañar las superficies recubiertas de PTFE.

A intervalos regulares, le sugerimos:

- Limpiar las superficies utilizando un detergente de rápida evaporación (alcohol)

- Comprobar el apriete de los tornillos y el estado del cable y del enchufe.

u Herramienta de cepillado

Se recomienda encarecidamente mantener siempre limpias las cuchillas y lavar las poleas con detergente.

A intervalos regulares realice una operación de limpieza completa con lubricación interna también.

u Unidad hidráulica

El grupo hidráulico no necesita ningún mantenimiento particular, pero se deben seguir las siguientes instrucciones:

a. Verifique periódicamente la horizontalidad del aceite y en caso de agregar con el tipo de aceite:

La horizontal no debe estar a menos de 5 cm de la horizontal máxima del tanque.

Se recomienda encarecidamente una revisión cada 15 días hábiles.

b. Reemplazar totalmente el aceite cada 6 meses o después de 630 horas de trabajo.

do. Mantener limpio el grupo hidráulico prestando especial atención al depósito y a los acoplamientos rápidos.

10.3 Análisis y solución de averías frecuentes

Durante el uso, las unidades hidráulicas y eléctricas pueden presentar algunos problemas. Las averías frecuentes se enumeran a continuación:

Utilice las herramientas adjuntas, repuestos u otras herramientas con un certificado de seguridad mientras realiza el mantenimiento o reemplaza las piezas. Está prohibido el uso de herramientas y repuestos sin certificado de seguridad.

| Mal funcionamiento de la unidad hidráulica. | |||||

| No | Funcionamiento defectuoso | analiza | soluciones | ||

| 1 | El motor no funciona |

se afloja

| |||

| 2 | El motor gira demasiado lento con un ruido anormal. |

| de 3 MPa

| ||

| 3 | El cilindro funciona anormalmente |

cerrado firmemente

| para salir el aire. | ||

| 4 | El cilindro de movimiento de la placa de arrastre no funciona |

la válvula está bloqueada |

válvula de desbordamiento (1,5 MPa es la adecuada).

| ||

| 5 | Fuga del cilindro | 1. El anillo de aceite está defectuoso2. El cilindro o pistón está muy dañado. | 1. Reemplace el anillo de aceite2. Reemplace el cilindro | ||

| 6 | La presión no se puede aumentar o la fluctuación es demasiado grande. | 1. El núcleo de la válvula de desbordamiento está bloqueado.2. La bomba tiene fugas.3. La holgura de la junta de la bomba se afloja o la ranura de la llave se desliza. | 1. Limpie o reemplace el núcleo de la válvula de desbordamiento2. Reemplace la bomba de aceite3. Reemplace la holgura de la junta | ||

| 7 | La presión de corte no se puede ajustar | 1. El circuito está defectuoso2. La bobina electromagnética está defectuosa3. La válvula de rebose está bloqueada4. El corte de la válvula de desbordamiento es anormal | 1. Verifique el circuito (el diodo rojo en la bobina electromagnética brilla)2. Reemplace la bobina electromagnética3. Limpie el núcleo de la válvula de desbordamiento4. Compruebe la válvula de desbordamiento de corte. | ||

| Mal funcionamiento de las unidades eléctricas. | |||||

| 8 | Toda la maquina no funciona |

| 1. Verifique el cable de alimentación2. Verifique la potencia de trabajo3. Abra el interruptor de falla a tierra | ||

| 9 | Disparos del interruptor de falla a tierra |

| 1. Verifique los cables de alimentación2. Revisar los elementos eléctricos.3. Verifique el dispositivo de seguridad eléctrica superior | ||

| 10 | Aumento anormal de la temperatura |

4. 4. Si las lecturas del controlador de temperatura son superiores a 300 ℃, lo que sugiere que el sensor puede estar dañado o la conexión está suelta. Si el controlador de temperatura indica LL, esto sugiere que el sensor tiene un cortocircuito. Si el controlador de temperatura indica HH, esto sugiere que el circuito del sensor está abierto. 5. Corrija la temperatura mediante el botón ubicado en el controlador de temperatura.

| contactores

controlador

establecer la temperatura

contactores si es necesario | ||

| 11 | Pérdida de control al calentar | La luz roja brilla, pero la temperatura aún aumenta, eso se debe a que el conector está fallando o las uniones 7 y 8 no pueden abrirse cuando alcanzan la temperatura requerida. | Reemplace el controlador de temperatura | ||

| 12 | La herramienta de cepillado no gira | El interruptor de límite no es efectivo o las partes mecánicas de la herramienta de cepillado están recortadas. | Reemplazar el límite de la herramienta de planificación interruptor o rueda dentada menor | ||

Diagrama de circuito y unidad hidráulica

11.1 Diagrama de la unidad de circuito (visto en el apéndice)

11.2 Diagrama de la unidad hidráulica (visto en el apéndice)

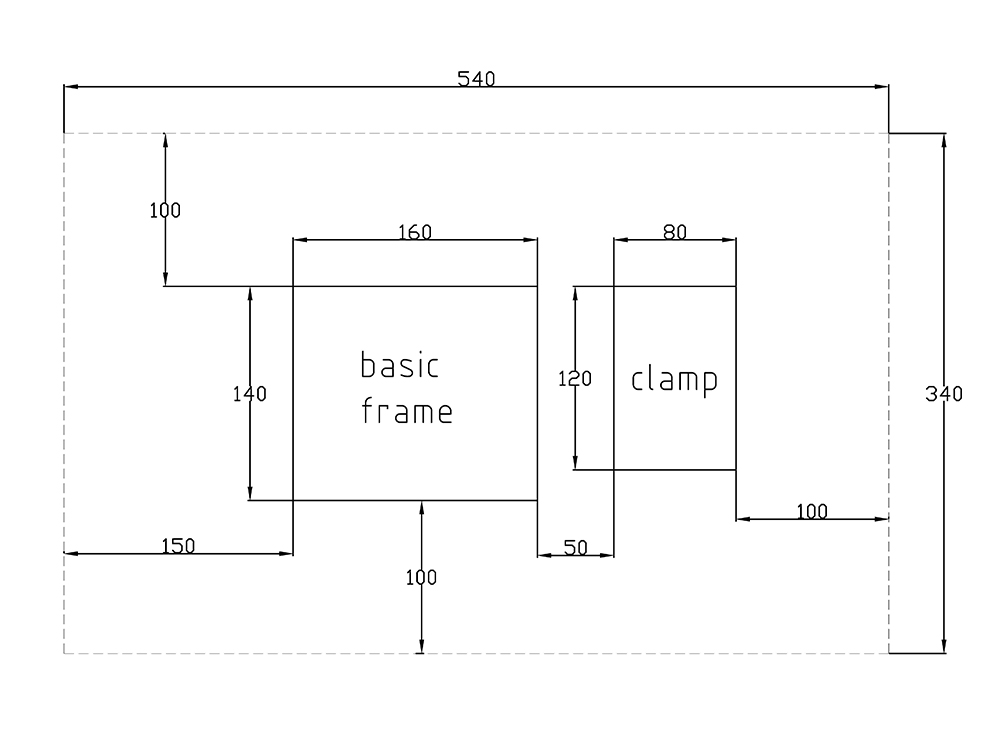

Tabla de ocupación espacial