TPWG315 380 DIGITALDRUCKMESSGERÄT

Knapp

Neben der Eigenschaft des PE-Materials, sich kontinuierlich zu verfeinern und anzuheben, werden PE-Rohre häufig in der Gas- und Wasserversorgung, Abwasserentsorgung, in der chemischen Industrie, im Bergbau usw. eingesetzt.

Unser Werk erforscht und entwickelt seit mehr als zehn Jahren Kunststoffrohr-Stumpfschweißmaschinen der TPW-Serie, die für PE, PP und PVDF geeignet sind.

Heute umfassen unsere Produkte acht Arten und über 20 Typen, die für den Kunststoffrohrbau und die Herstellung von Fittings in der Werkstatt wie folgt gelten:

| Muffenschweißgerät der SHS-Serie | Bandsäge der TPWC-Serie |

| Manuelle Stumpfschweißmaschine der TPW-Serie | Werkstattschweißgerät der TPWG-Serie |

| Stumpfschweißgerät der TPWY-Serie | Serie Spezialwerkzeuge |

| Automatische Stumpfschweißmaschine der QZD-Serie | Sattelschweißmaschine der SHM-Serie |

Dieses Handbuch gilt für das Werkstattschweißgerät TPWG315 für Kunststoffrohre. Um Unfälle jeglicher Art durch elektrische oder mechanische Unfälle zu vermeiden. Es wird empfohlen, die folgenden Sicherheitsregeln sorgfältig zu lesen und zu befolgen, bevor Sie die Maschine in Betrieb nehmen.

Besondere Beschreibung

Vor dem Betrieb der Maschine muss jeder diese Beschreibung sorgfältig lesen und gut aufbewahren, um die Sicherheit des Geräts und des Bedieners sowie die Sicherheit anderer zu gewährleisten.

2.1 Die Maschine dient zum Schweißen von Rohren aus PE, PP, PVDF und darf ohne Beschreibung nicht zum Schweißen von Material verwendet werden, da es sonst zu Schäden an der Maschine oder zu Unfällen kommen kann.

2.2 Benutzen Sie die Maschine nicht an Orten mit potenzieller Explosionsgefahr

2.3 Die Maschine sollte von verantwortungsbewusstem, qualifiziertem und geschultem Personal bedient werden.

2.4 Die Maschine sollte auf einer trockenen Fläche betrieben werden. Die Schutzmaßnahmen sollten ergriffen werden, wenn das Gerät bei Regen oder auf nassem Boden verwendet wird.

2.5 Die Maschine benötigte eine Stromversorgung mit 380 V ±10 %, 50 Hz. Wenn Verlängerungskabel verwendet werden sollen, muss entsprechend ihrer Länge ein ausreichender Abschnitt vorhanden sein.

Sicherheit

3.1 Sicherheitszeichen

An der Maschine sind folgende Markierungen angebracht:

3.2 Sicherheitsvorkehrungen

Seien Sie beim Betrieb und Transport der Maschine vorsichtig und beachten Sie alle Sicherheitsregeln dieser Anleitung.

3.2.1 Hinweis bei der Verwendung

l Der Bediener sollte verantwortungsbewusstes und geschultes Personal sein.

l Überprüfen und warten Sie die Maschine jährlich vollständig auf Sicherheit und Maschinenqualität

Zuverlässigkeit.

3.2.2Leistung

Der Stromverteilerkasten sollte über einen Fehlerstromschutzschalter mit einschlägigem Stromsicherheitsstandard verfügen. Alle Sicherheitsschutzeinrichtungen sind durch leicht verständliche Wörter oder Zeichen gekennzeichnet.

3.2.3 Schalten Sie den Strom aus, bevor Sie die Sicherheitsabdeckung oder das Netz entfernen.

Anschluss der Maschine an das Stromnetz

Das Kabel, das die Maschine mit der Stromversorgung verbindet, muss mechanisch stoß- und chemisch korrosionsbeständig sein. Wenn der verlängerte Draht verwendet wird, muss dieser entsprechend seiner Länge über einen ausreichenden Leitungsquerschnitt verfügen.

Erdung: Der gesamte Standort sollte über dasselbe Erdungskabel verfügen und das Erdungsverbindungssystem sollte von Fachleuten fertiggestellt und getestet werden.

3.2.3Lagerung von Elektrogeräten

Für die min. Um Gefahren zu vermeiden, müssen alle Geräte wie folgt ordnungsgemäß verwendet und gelagert werden:

※Vermeiden Sie die Verwendung von temporären Drähten, die nicht der Norm entsprechen

※ Berühren Sie keine Teile des Elektrophorus

※ Das Abziehen des Kabels zum Trennen ist verboten

※ Das Ziehen von Kabeln für Hebezeuge ist verboten

※ Stellen Sie keine schweren oder scharfen Gegenstände auf die Kabel und kontrollieren Sie die Temperatur des Kabels innerhalb der Grenztemperatur (70 °C).

※ Nicht in nasser Umgebung arbeiten. Überprüfen Sie, ob die Rille und die Schuhe trocken sind.

※ Spritzen Sie nicht auf die Maschine

3.2.4 Überprüfen Sie regelmäßig den Isolationszustand der Maschine

※ Überprüfen Sie die Isolierung der Kabel, insbesondere der extrudierten Punkte

※ Betreiben Sie die Maschine nicht unter extremen Bedingungen.

※ Überprüfen Sie mindestens wöchentlich, ob der Leckageschalter ordnungsgemäß funktioniert.

※ Überprüfen Sie die Erdung der Maschine durch qualifiziertes Personal

3.2.5 Reinigen und überprüfen Sie die Maschine sorgfältig

※Verwenden Sie beim Reinigen der Maschine keine Materialien (wie Scheuermittel und andere Lösungsmittel), die die Isolierung leicht beschädigen könnten.

※ Stellen Sie sicher, dass die Stromversorgung unterbrochen ist, wenn Sie die Arbeit beenden.

※Stellen Sie vor der Wiederverwendung sicher, dass die Maschine nicht beschädigt ist.

Wenn Sie nur die oben genannten Punkte befolgen, kann die Vorsichtsmaßnahme gut funktionieren.

3.2.6 Beginnt

Stellen Sie sicher, dass der Schalter der Maschine geschlossen ist, bevor Sie sie einschalten.

3.2.7 Dichtheit der Teile

Stellen Sie sicher, dass die Rohre richtig befestigt sind. Achten Sie auf gute Beweglichkeit und verhindern Sie ein Herunterrutschen.

3.2.8 Arbeitsumgebung

Vermeiden Sie die Verwendung der Maschine in einer Umgebung voller Farbe, Gas, Rauch und Öl, da dies zu einer Infektion der Augen und Atemwege führen kann.

Stellen Sie die Maschine nicht an einem schmutzigen Ort auf.

3.2.9 Personensicherheit bei der Arbeit

Legen Sie Schmuck und Ringe ab und tragen Sie keine locker sitzende Kleidung. Vermeiden Sie das Tragen von Schnürsenkeln, langem Schnurrbart oder langen Haaren, die sich in der Maschine verfangen könnten

3.3 Gerätesicherheit

Die hydraulische Werkstattschweißmaschine darf nur von einem Fachmann oder Arbeiter mit entsprechender Ausbildung bedient werden. Ein Laie könnte die Maschine oder andere in der Nähe befindliche Personen beschädigen.

3.3.1 Heizplatte

l Die Oberflächentemperatur der Heizplatte kann 270 °C erreichen. Berühren Sie sie niemals direkt, um Verbrennungen zu vermeiden

l Reinigen Sie die Oberfläche vor und nach dem Gebrauch mit einem weichen Tuch. Vermeiden Sie abrasive Materialien, die die Beschichtung beschädigen könnten.

l Überprüfen Sie das Heizplattenkabel und überprüfen Sie die Oberflächentemperatur.

3.3.2 Hobelwerkzeug

l Vor dem Abschneiden der Rohre sollten die Enden der Rohre gereinigt werden, insbesondere der Sand oder andere Ablagerungen, die sich an den Enden ansammeln. Auf diese Weise kann die Lebensdauer der Schneide verlängert werden und außerdem verhindert werden, dass die Späne weggeworfen werden, um Menschen in Gefahr zu bringen.

l Stellen Sie sicher, dass das Hobelwerkzeug fest an den beiden Rohrenden befestigt ist

3.3.3 Großrechner:

l Stellen Sie sicher, dass die Rohre oder Formstücke richtig befestigt sind, um die richtige Ausrichtung zu erreichen.

l Beim Verbinden von Rohren sollte der Bediener zur Sicherheit des Personals einen gewissen Abstand zur Maschine einhalten.

l Stellen Sie vor dem Transport sicher, dass alle Klammern gut befestigt sind und während des Transports nicht herunterfallen können.

Anwendbarer Bereich und technische Parameter

| Typ | TPWG315 | |

| Materialien zum Schweißen | PE, PP, PVDF | |

| Draußen Durchmesser Bereiche | Bogen (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm |

| T-Stück (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Kreuz (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Stern 45° und 60° (DN, mm) | 90 110 125 140 160 180 200 225 250 280 315 mm | |

| Umgebungstemperatur | -5~45℃ | |

| Hydrauliköl | 40–50 (kinematische Viskosität) mm2/s, 40℃) | |

| Stromversorgung | ~380 V±10 % | |

| Frequenz | 50 Hz | |

| Gesamtstrom | 13 A | |

| Gesamtleistung | 7,4 KW | |

| Inklusive Heizplatte | 5,15 KW | |

| Hobelwerkzeugmotor | 1,5 KW | |

| Motor der Hydraulikeinheit | 0,75 KW | |

| Isolationswiderstand | >1MΩ | |

| Max. hydraulischer Druck | 6 MPa | |

| Gesamtquerschnitt der Zylinder | 12,56 cm2 | |

| Max. Temperatur der Heizplatte | 270℃ | |

| Unterschied in der Oberflächentemperatur der Heizplatte | ± 7℃ | |

| Unerwünschter Ton | <70 dB | |

| Öltankvolumen | 55L | |

| Gesamtgewicht (kg) | 995 | |

Beschreibungen

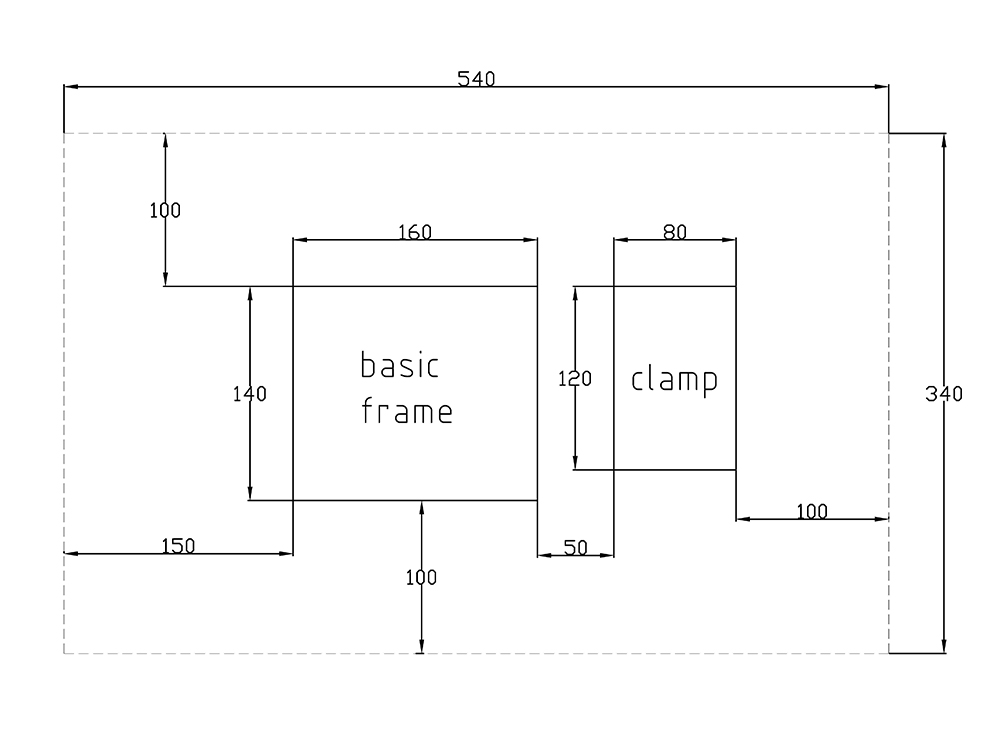

Mit der Werkstattschweißmaschine können in der Werkstatt Winkel, T-Stücke und Kreuzrohre aus PE hergestellt werden. Die Standardschellen entsprechen den Standardrohrgrößen gemäß ISO161/1.

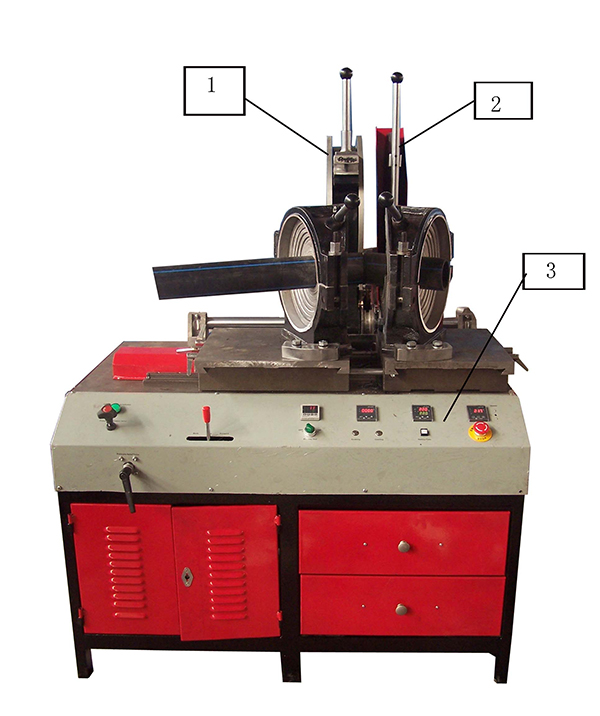

5.1 Hauptmaschine

| 1. Planungstool | 2. Heizplatte | 3. Bedienfeld |

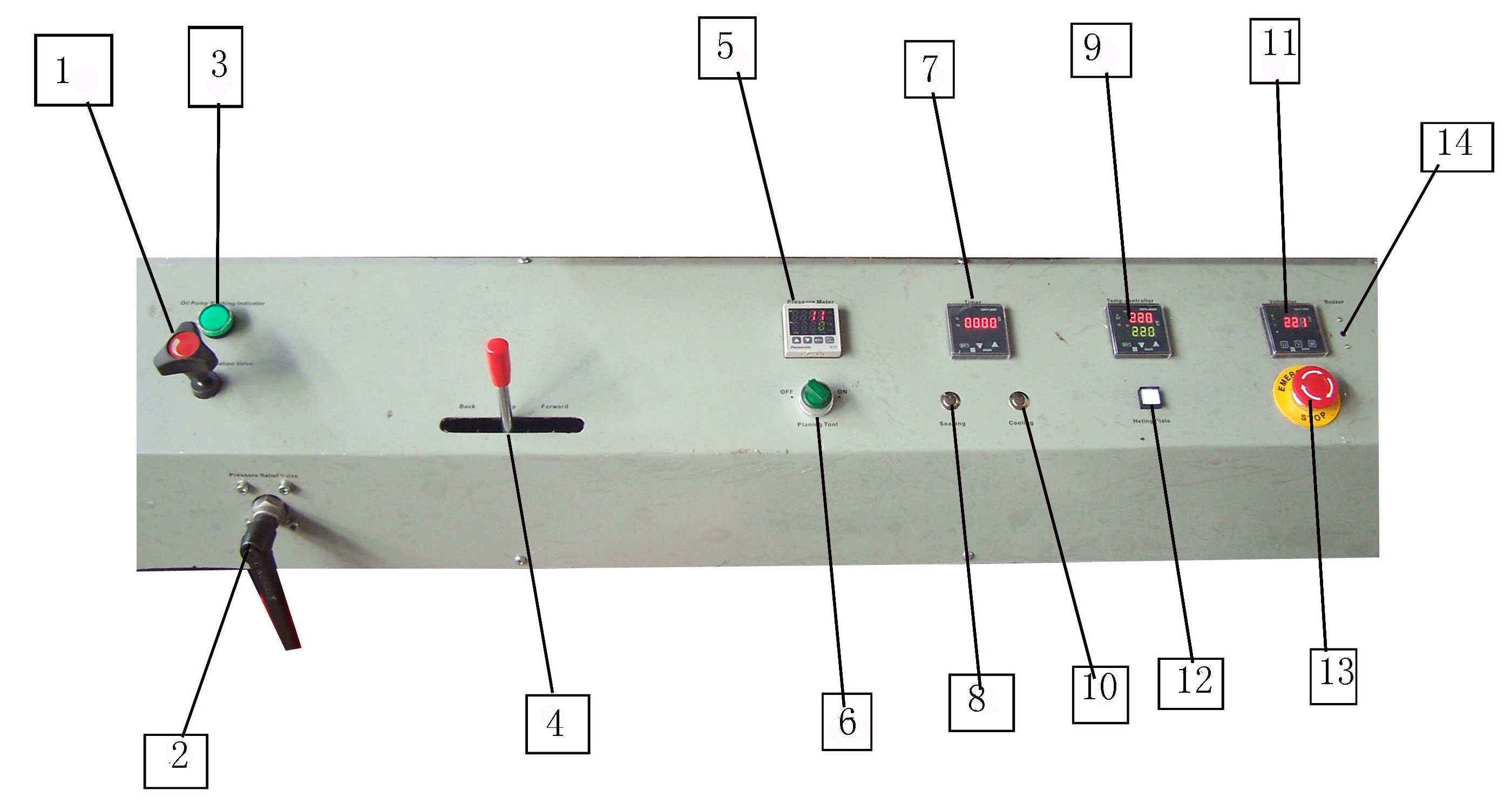

5.2 Bedienfeld

| 1. Druckregelventil | 2. Druckentlastungsventil | 3. Betriebsanzeige der Ölpumpe | 4. Richtungsventil |

| 5. Digitaler Druckmesser | 6. Hobeltaste | 7. Timer | 8. Taste „Einweichzeit“. |

| 9. Temperaturkontrollmessgerät | 10. Abkühlzeittaste | 11. Voltmeter | 12. Heizungsschalter |

| 13. Not-Aus | 14. Summer |

Installation

6.1 Heben und Installieren

Halten Sie die Maschine beim Heben und Installieren horizontal und neigen Sie sie niemals oder wenden Sie sie nicht um, um unerwünschte Schäden zu vermeiden.

6.1.1 Wenn ein Gabelstapler verwendet wird, sollte dieser vorsichtig von der Unterseite der Maschine her eingeführt werden, um eine Beschädigung des Ölschlauchs und des Ölkreislaufs zu vermeiden

6.1.2 Beim Transport der Maschine zur Installationsposition sollte der Hauptrahmen stabil und horizontal gehalten werden.

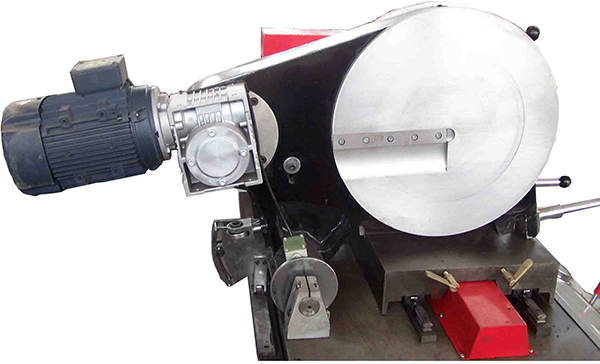

6.1.3 Installieren Sie den Motor am Untersetzungsgetriebe des Hobelwerkzeugs und befestigen Sie ihn mit Schrauben, wie in Abb. 3 dargestellt.

6.2 Verbindung

Stellen Sie sicher, dass genügend Platz zum Aufstellen der Maschine vorhanden ist, halten Sie die gesamte Maschine horizontal und achten Sie bei der Installation der Maschine auf den korrekten Anschluss aller Steckdosen, Kabel und Schläuche.

6.2.1 Schließen Sie die Hauptmaschine an den Schaltkasten an.

Abb. 4 Heizplatte an Elektrokasten anschließen

Abb. 5 Planungstool an Elektrokasten anschließen

6.2.2 Anschließen des Kabels der Maschine an die Stromversorgung, die dreiphasig ist – fünf Drähte 380 V 50 Hz.

Aus Sicherheitsgründen muss die Maschine über den Erdungspunkt der Maschine geerdet werden.

6.2.3 Das gefilterte Hydrauliköl einfüllen. Die Höhe des Öls sollte mehr als 2/3 der Höhe des Inhaltsumfangs betragen.

Warnung: Die Erdung muss von Fachkräften durchgeführt werden.

Gebrauchsanweisung

Befolgen Sie alle Sicherheitsvorschriften an der Maschine. Die Bedienung der Maschine durch ungeschulte Personen ist nicht gestattet.

7.1 Leistung

Schließen Sie den Fehlerstromschutzschalter

7.2 Ölpumpe starten

Starten Sie die Ölpumpe und achten Sie auf die Drehrichtung. Wenn das Manometer Messwerte anzeigt, ist die Drehung richtig. Wenn nicht, tauschen Sie zwei beliebige stromführende Drähte aus.

7.3 Schleppdruck und Bewegungsgeschwindigkeit der Schleppplatte prüfen und einstellen. Der Arbeitsdruck des Systems beträgt 6 MPa. Der Fügedruck kann über ein Druckregelventil am Bedienfeld eingestellt werden. Der Hobeldruck sollte schrittweise erhöht werden und beibehalten werden, wenn kontinuierliche Späne entstehen (nicht zu groß). Die Vorschubgeschwindigkeit der Schleppplatte kann über das Rückschlagventil (im Inneren der Basis) eingestellt werden.

7.4 Installation der Klemmen

Installieren Sie die linken und rechten Klemmsitze (Klemmen für T-Stücke oder Winkelstücke) entsprechend den herzustellenden Fittings.

1) Befestigen Sie sie zunächst mit dem an der Maschine angebrachten Sicherungsstift.

2) Stellen Sie den Winkel mit dem speziellen Positionsgriff ein;

3) Ziehen Sie die Sicherungsschraube mit einem Schraubenschlüssel fest.

Wenn die Winkelklemmen verwendet werden müssen, drücken Sie diese nach dem Einstellen des Winkels mit der Sicherungsplatte fest.

7.5 Stellen Sie die vorgegebene Temperatur am Temperaturregler entsprechend dem Rohrschweißprozess ein. (Siehe Abschnitt 7.10)

7.6 Bevor Sie das Hobelwerkzeug anheben oder absenken, öffnen Sie die Verriegelung am Griff.

7.7 Positionierung der Rohre in der Maschine

7.7.1 Trennen Sie die Klammern der Maschine, indem Sie den Hebel des Richtungsventils betätigen

7.7.2 Die Rohre in die Schellen einlegen und befestigen; Der Abstand zwischen zwei Rohrenden sollte für das Hobelwerkzeug ausreichend sein.

7.7.3 Überdruckventil verriegeln, die beiden Enden schließen und das Druckregulierventil drehen, bis das Manometer den Schmelzdruck anzeigt, der durch die Rohrmaterialien bestimmt wird.

7.8 Hobeln

7.8.1 Trennen Sie die Klemmen, indem Sie auf das Richtungsventil einwirken und das Überdruckventil vollständig öffnen.

7.8.2 Platzieren Sie das Hobelwerkzeug zwischen den beiden Rohrenden und schalten Sie es ein. Nähern Sie die Rohrenden in Richtung des Hobelwerkzeugs, indem Sie auf das Richtungsventil „Vorwärts“ drücken, und stellen Sie das Druckregelventil so ein, dass ein geeigneter Druck aufrechterhalten wird, bis an beiden kontinuierlich Späne austreten Seiten. Hinweis: 1) Die Dicke der Späne sollte zwischen 0,2 und 0,5 mm liegen und kann durch Anpassen der Höhe des Hobelwerkzeugs geändert werden.

2) Der Hobeldruck sollte 2,0 MPa nicht überschreiten, um eine Beschädigung des Hobelwerkzeugs zu vermeiden.

7.8.3 Nach dem Hobeln die Klammern trennen und das Hobelwerkzeug entfernen.

7.8.4 Schließen Sie die beiden Enden, um sie auszurichten. Wenn die Fehlausrichtung mehr als 10 % der Rohrdicke beträgt, korrigieren Sie sie durch Lösen oder Anziehen der oberen Klemmen. Wenn der Spalt zwischen den Enden 10 % der Rohrwandstärke überschreitet, wird das Rohr erneut gehobelt, bis die Anforderungen erfüllt sind.

7.9 Schweißen

7.9.1 Einweichzeit und Abkühlzeit entsprechend dem Schweißprozess einstellen.

7.9.2 Platzieren Sie nach dem Entfernen des Hobelwerkzeugs die Heizplatte. Verriegeln Sie das Druckentlastungsventil nach und nach, während Sie das Richtungsventil nach vorne drücken, wodurch der Heizdruck auf den angegebenen Schweißdruck erhöht wird (S1). Die Rohrenden kleben an der Heizplatte fest und die Verschmelzung beginnt.

7.9.3 Wenn sich eine kleine Perle bildet, drücken Sie das Richtungsventil in der Mitte zurück, um den Druck aufrechtzuerhalten. Drehen Sie das Rückschlagventil, um den Druck auf den Einweichdruck zu senken (S2) und dann schnell verriegeln. Drücken Sie dann die Einweichzeittaste auf „Time“.

7.9.4 Öffnen Sie nach dem Einweichen (der Summer ertönt) die Klemmen durch Betätigen des Richtungsventils und entfernen Sie die Heizplatte schnell.

7.9.5 Verbinden Sie die beiden geschmolzenen Enden schnell und halten Sie das Richtungsventil für kurze Zeit auf „Vorwärts“. Drücken Sie es dann zurück in die mittlere Position, um den Druck aufrechtzuerhalten. Zu diesem Zeitpunkt zeigt das Manometer den eingestellten Schweißdruck an (falls nicht, stellen Sie ihn durch Betätigen des Druckregelventils ein).

7.9.6 Drücken Sie die Abkühlzeittaste, wenn die Abkühlung beginnt. Nach Ablauf der Abkühlzeit ertönt ein Alarmsignal. Lassen Sie den Systemdruck durch Betätigen des Überdruckventils ab, öffnen Sie die Klemmen und entfernen Sie die Verbindungen.

7.9.7 Überprüfen Sie die Verbindung gemäß den Schweißprozessnormen.

7.10 Temperaturregler und Timer

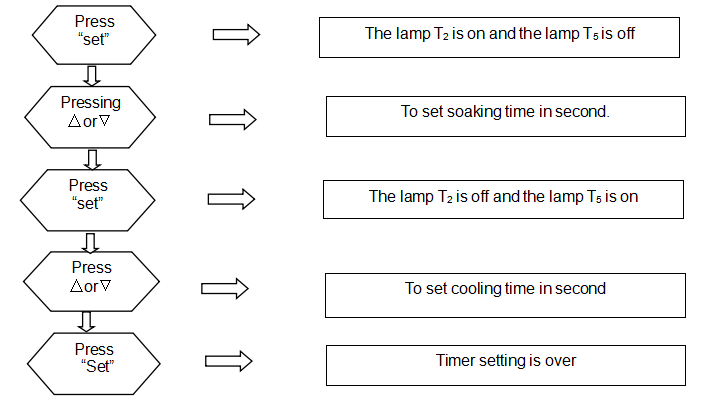

7.10.1 Timer-Einstellung

7.10 Temperaturregler und Timer

7.10.1 Timer-Einstellung

7.10.2 Timer-Verwendung

7.10.3 Einstellung des Temperaturreglers

1) Drücken Sie „SET“ länger als 3 Sekunden, bis „sd“ im oberen Fenster angezeigt wird

2) Drücken Sie „∧“ oder „∨“, um den Wert auf die angegebene Temperatur zu ändern (drücken Sie „∧“ oder „∨“ kontinuierlich, der Wert erhöht oder verringert sich automatisch).

3) Drücken Sie nach der Einstellung „SET“, um zur Überwachungs- und Steuerungsschnittstelle zurückzukehren

Referenzschweißnorm (DVS2207-1-1995)

8.1 Aufgrund unterschiedlicher Schweißstandards und PE-Materialien sind die Zeit und der Druck der Phase des Schweißprozesses unterschiedlich. Darin wird vorgeschlagen, dass die tatsächlichen Schweißparameter von Rohr- und Formstückherstellern überprüft werden sollten

8.2 Die angegebene Schweißtemperatur von Rohren aus PE, PP und PVDF liegt laut DVS-Standard zwischen 180 °C und 270 °C. Die Anwendungstemperatur der Heizplatte liegt zwischen 180 und 230 °C und die maximale Temperatur liegt bei 180 bis 230 °C. Die Oberflächentemperatur kann 270℃ erreichen.

8.3 ReferenzstandardDVS2207-1-1995

| Wandstärke (mm) | Perlenhöhe (mm) | Perlenaufbaudruck (MPa) | Einweichzeit t2(Sek.) | Einweichdruck (MPa) | Umrüstzeit t3(Sekunden) | Druckaufbauzeit t4(Sekunden) | Schweißdruck (MPa) | Abkühlzeit t5(Min.) |

| 0~4,5 | 0,5 | 0,15 | 45 | ≤0,02 | 5 | 5 | 0,15 ± 0,01 | 6 |

| 4,5 ~ 7 | 1,0 | 0,15 | 45~70 | ≤0,02 | 5~6 | 5~6 | 0,15 ± 0,01 | 6~10 |

| 7~12 | 1.5 | 0,15 | 70~120 | ≤0,02 | 6~8 | 6~8 | 0,15 ± 0,01 | 10~16 |

| 12~19 | 2,0 | 0,15 | 120~190 | ≤0,02 | 8~10 | 8~11 | 0,15 ± 0,01 | 16~24 |

| 19~26 | 2.5 | 0,15 | 190~260 | ≤0,02 | 10~12 | 11~14 | 0,15 ± 0,01 | 24~32 |

| 26~37 | 3,0 | 0,15 | 260 ~ 370 | ≤0,02 | 12~16 | 14~19 | 0,15 ± 0,01 | 32~45 |

| 37~50 | 3.5 | 0,15 | 370~500 | ≤0,02 | 16~20 | 19~25 | 0,15 ± 0,01 | 45~60 |

| 50~70 | 4,0 | 0,15 | 500~700 | ≤0,02 | 20~25 | 25~35 | 0,15 ± 0,01 | 60~80 |

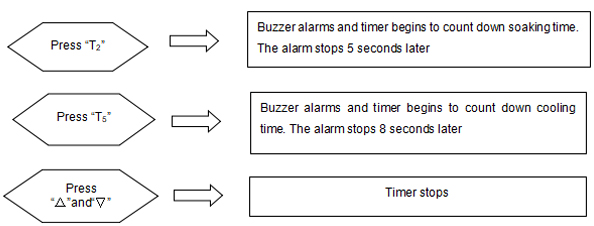

Anmerkung: Der Wulstaufbaudruck und der Schweißdruck in der Form sind der empfohlene Grenzflächendruck. Der Manometerdruck sollte mit der folgenden Formel berechnet werden.

Das Verfahren zur Montagefertigung

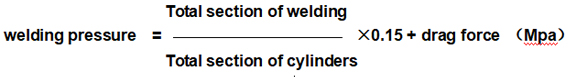

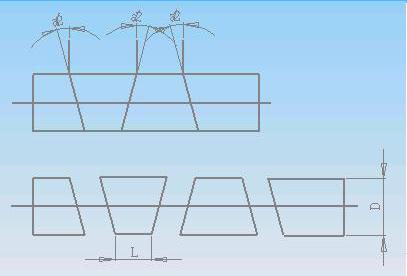

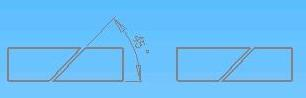

9.1 Ellenbogenherstellung

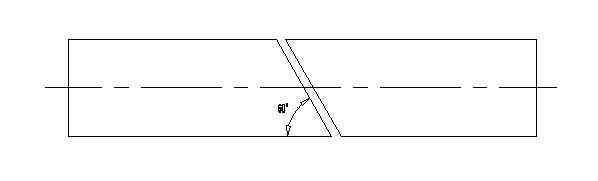

9.1.1 Je nach Winkel des Ellbogens und Anzahl der Schweißteile kann der Schweißwinkel zwischen den einzelnen Teilen festgelegt werden.

Erläuterung: α - Schweißwinkel

β - Ellenbogenwinkel

n – Anzahl der Segmente

Beispiel: Der 90°-Bogen wird in fünf zu schweißende Segmente unterteilt, der Schweißwinkel α=β/(n-1)=90°/(5-1)=22,5°).

9.1.2 Das Mindestmaß jedes Schweißteils in der Schweißteilmenge wird mit der Bandsäge entsprechend dem Winkel geschnitten.

Erläuterung:

D – Außendurchmesser des Rohres

L – Mindestlänge jedes Teils

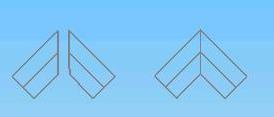

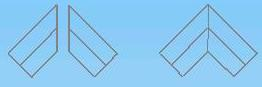

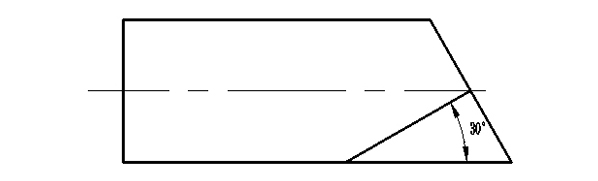

9.2 Das Verfahren zur Herstellung von Abschlägen

9.2.1 Die Materialien sind wie im folgenden Diagramm dargestellt:

9.2.2 Schweißen als Diagrammaufbau:

9.2.3 Als Diagramm wird ein Winkel geschnitten

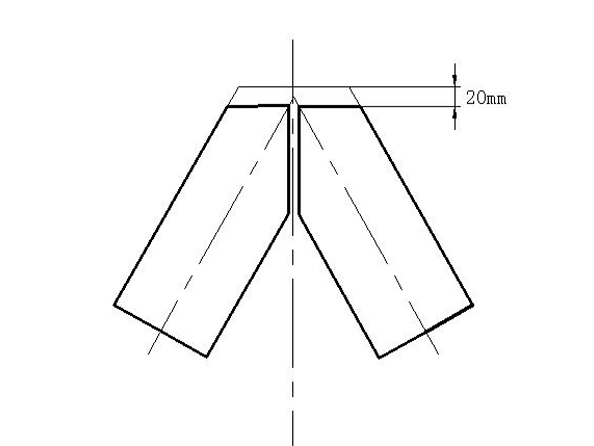

Hinweis: Das Maß „a“ sollte nicht weniger als 20 mm betragen, was als Planungsspielraum und ausgleichende Schmelzraupe dient.

9.2.4 Schweißen als Diagrammstruktur, die T-Stücke wurden hergestellt.

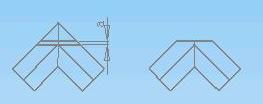

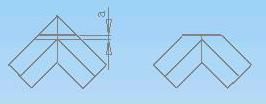

9.3 Das Verfahren für die Herstellung von Querrohren mit gleichem Durchmesser

9.3.1 Die Materialien werden wie im folgenden Diagramm geschnitten

9.3.2 Die beiden Kupplungen werden als Diagrammstruktur verschweißt:

9.3.3 Ein Winkel wird wie im Diagramm geschnitten:

Hinweis: Das Maß „a“ sollte nicht weniger als 20 mm betragen. Dies ist der Planungsspielraum und der Ausgleich der schmelzbaren Raupe.

9.3.4 Geschweißt als Diagrammstruktur.

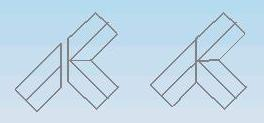

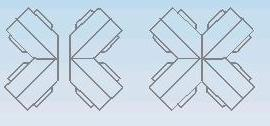

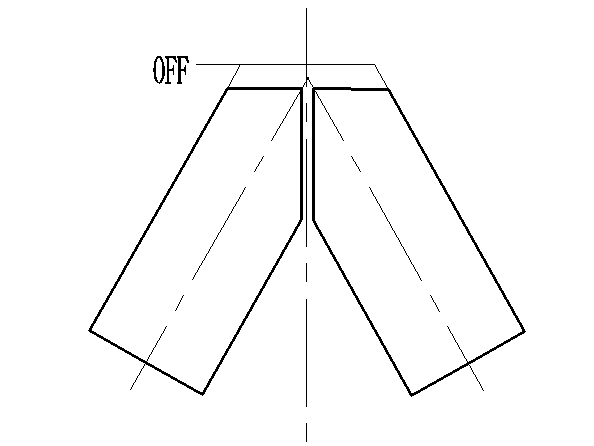

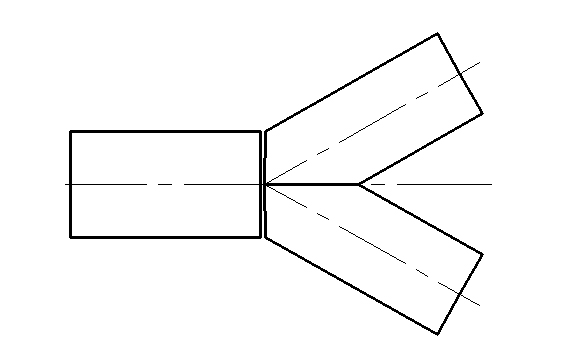

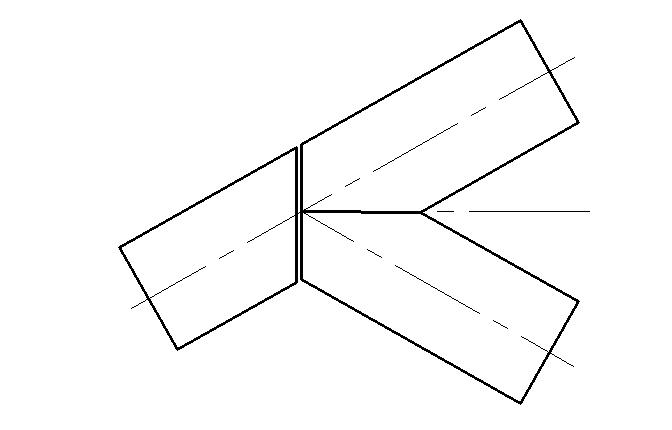

9.4 Das Verfahren zur Herstellung von „Y“-förmigen Formstücken (45° oder 60°)

9.4.1 Schneiden Sie wie in der folgenden Zeichnung (nehmen Sie als Beispiel 60°-Y-förmige Anschlüsse).

9.4.2 Fahren Sie mit dem ersten Schweißen gemäß den folgenden Zeichnungen fort:

9.4.3 Stellen Sie die Klemmen ein und fahren Sie mit dem zweiten Schweißen fort.

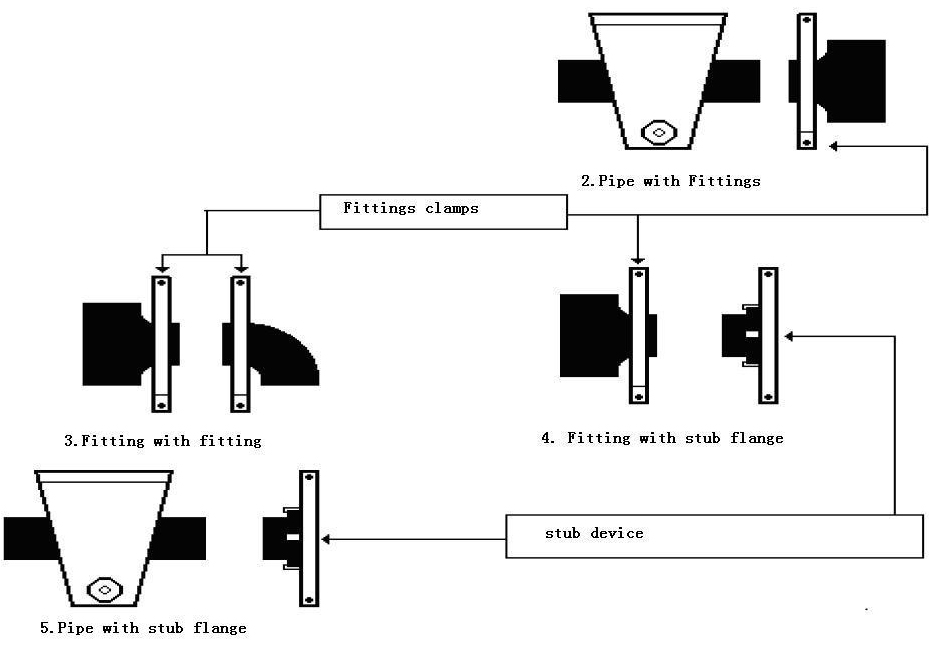

9.5 Schweißen sonstiger Armaturen

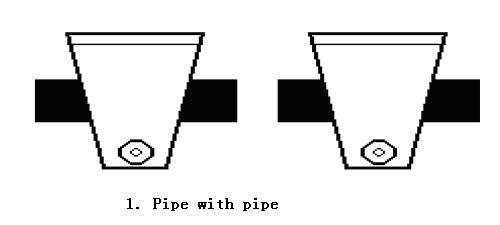

9.5.1. Rohr mit Rohr

9.5.2. Rohr mit Fitting

9.5.3 Beschlag mit Beschlag

9.5.4 Montage mit Flanschstutzen

9.5.5 Rohr mit Flanschstutzen

Störungsanalyse und -lösungen

10.1 Häufige Verbindungsqualitätsprobleme analysieren:

10.2 Wartung

u PTFE-beschichtete Heizplatte

Bitte gehen Sie vorsichtig mit dem Heizspiegel um, um Schäden an der PTFE-Beschichtung zu vermeiden.

Halten Sie die PTFE-beschichteten Oberflächen stets sauber. Die Reinigung sollte bei noch warmer Oberfläche mit einem weichen Tuch oder Papier erfolgen. Vermeiden Sie abrasive Materialien, die die PTFE-beschichteten Oberflächen beschädigen könnten.

In regelmäßigen Abständen empfehlen wir Ihnen:

- Reinigen Sie die Oberflächen mit einem schnell verdunstenden Reinigungsmittel (Alkohol).

- Überprüfen Sie den Anzug der Schrauben sowie den Zustand von Kabel und Stecker

u Hobelwerkzeug

Es wird dringend empfohlen, die Messer stets sauber zu halten und die Riemenscheiben mit einem Reinigungsmittel zu reinigen.

Führen Sie in regelmäßigen Abständen einen kompletten Reinigungsvorgang mit zusätzlicher Innenschmierung durch

u Hydraulikeinheit

Das Hydraulikaggregat bedarf keiner besonderen Wartung, dennoch müssen die folgenden Anweisungen befolgt werden:

A. Überprüfen Sie regelmäßig die Ölwaage und füllen Sie bei Bedarf folgende Ölsorte auf:

Die Horizontale sollte nicht tiefer als 5 cm von der maximalen Horizontalen des Tanks entfernt sein.

Eine Überprüfung alle 15 Arbeitstage wird dringend empfohlen.

B. Ersetzen Sie das Öl alle 6 Monate oder nach 630 Betriebsstunden vollständig.

C. Halten Sie die Hydraulikeinheit sauber und achten Sie dabei besonders auf den Tank und die Schnellkupplungen.

10.3 Häufige Störungsanalysen und -behebung

Bei der Verwendung der Hydraulikeinheit und der elektrischen Einheiten können Probleme auftreten. Häufige Fehlfunktionen werden wie folgt aufgelistet:

Bitte verwenden Sie bei der Wartung oder dem Austausch von Teilen angebrachte Werkzeuge, Ersatzteile oder andere Werkzeuge mit Sicherheitszertifikat. Die Verwendung von Werkzeugen und Ersatzteilen ohne Sicherheitszertifikat ist verboten.

| Störungen der Hydraulikeinheit | |||||

| No | Fehlfunktion | Analysen | Lösungen | ||

| 1 | Der Motor funktioniert nicht |

ist locker

| |||

| 2 | Der Motor dreht sich zu langsam und es treten ungewöhnliche Geräusche auf |

| als 3 MPa

| ||

| 3 | Der Zylinder funktioniert nicht normal |

fest verschlossen

| die Luft verlassen. | ||

| 4 | Das Ziehen des Plattenbewegungszylinders funktioniert nicht |

Ventil ist blockiert |

Überströmventil (1,5 MPa ist angemessen).

| ||

| 5 | Zylinderleck | 1. Der Ölring ist defekt2. Der Zylinder oder Kolben ist stark beschädigt | 1. Ersetzen Sie den Ölring2. Ersetzen Sie den Zylinder | ||

| 6 | Der Druck kann nicht erhöht werden oder die Schwankung ist zu groß | 1. Der Kern des Überlaufventils ist blockiert.2. Die Pumpe ist undicht.3. Das Gelenkspiel der Pumpe ist gelockert oder die Keilnut rutscht. | 1. Reinigen oder ersetzen Sie den Kern des Überlaufventils2. Ersetzen Sie die Ölpumpe3. Ersetzen Sie das Gelenkspiel | ||

| 7 | Der Schneiddruck kann nicht angepasst werden | 1. Der Stromkreis ist fehlerhaft2. Elektromagnetische Spule ist defekt3. Das Überlaufventil ist blockiert4. Das Schneiden des Überlaufventils ist abnormal | 1. Überprüfen Sie den Stromkreis (die rote Diode in der elektromagnetischen Spule leuchtet)2. Ersetzen Sie die elektromagnetische Spule3. Reinigen Sie den Kern des Überlaufventils4. Überprüfen Sie das Schneidüberlaufventil | ||

| Störungen an elektrischen Einheiten | |||||

| 8 | Die ganze Maschine funktioniert nicht |

| 1. Überprüfen Sie das Netzkabel2. Überprüfen Sie die Arbeitsleistung3. Öffnen Sie den Fehlerstromschutzschalter | ||

| 9 | Der Erdschlussschalter löst aus |

| 1. Überprüfen Sie die Stromkabel2. Überprüfen Sie die elektrischen Elemente.3. Überprüfen Sie die übergeordnete Sicherheitseinrichtung | ||

| 10 | Ungewöhnlicher Temperaturanstieg |

4. 4. Sollten die Messwerte des Temperaturreglers mehr als 300 °C betragen, was darauf hindeutet, dass der Sensor beschädigt ist oder die Verbindung locker ist. Sollte der Temperaturregler LL anzeigen, deutet dies darauf hin, dass der Sensor einen Kurzschluss hat. Sollte der Temperaturregler HH anzeigen, deutet dies darauf hin, dass der Sensorkreis offen ist. 5. Korrigieren Sie die Temperatur mit der Taste am Temperaturregler.

| Schütze

Regler

Stellen Sie die Temperatur ein

ggf. Schütze | ||

| 11 | Kontrollverlust beim Erhitzen | Das rote Licht leuchtet, aber die Temperatur steigt immer noch, weil der Stecker defekt ist oder die Verbindungen 7 und 8 sich nicht öffnen können, wenn die erforderliche Temperatur erreicht ist. | Tauschen Sie den Temperaturregler aus | ||

| 12 | Hobelwerkzeug dreht sich nicht | Der Endschalter ist wirkungslos oder die mechanischen Teile des Hobelwerkzeugs sind verklemmt. | Ersetzen Sie das Planungstool-Limit Schalter oder kleines Kettenrad | ||

Schaltplan und Diagramm der Hydraulikeinheit

11.1 Schaltplan (siehe Anhang)

11.2 Diagramm der Hydraulikeinheit (siehe Anhang)

Raumbelegungstabelle